一种基于光学法的油液磨粒在线监测方法

电子说

描述

针对现有机械磨损监测方法的不足,提出一种基于光学法的油液磨粒在线监测系统的设计方案,实现了对复杂环境下齿轮箱或液压设备内部磨损的检测,提高了磨损颗粒的检测范围,降低了在线磨损监测成本;提出了一种图像采集处理器的设计方案,实现了对高清面阵相机图像的采集、处理和传输。以Freescale的I.MX6Q为核心设计了图像采集处理器的硬件电路。在嵌入式Linux环境上,基于OpenCV设计了图像采集处理器的软件,实现对面阵相机采集的图像的处理。实验表明,该图像采集处理器可实现在线磨粒图像采集、处理及无线传输功能,可用于恶劣工作环境下的油液检测、故障预测和诊断。

0 引言

磨损是导致各类机械设备工作异常和失效最常见的故障形式和缘由[1]。根据大量统计结果表明,近80%的机械故障是因设备运行磨损及润滑失效导致的。润滑系统和液压系统中的油液如同人的血液一样,蕴含有丰富的设备工况信息,悬浮于其中的磨粒能最大限度反映机械系统内部磨损程度,能够为设备故障和视情维修提供宝贵依据、消除安全隐患,避免现场发生重大生产安全事故。因此对油液中磨粒的检测至关重要[2]。

磨粒检测依据光学、电学和磁场理论等不同工作原理可实现不同检测方法,但传统检测方法都有诸多不足,如光谱法只能测量小于10 μm的磨粒,且设备一般较昂贵;颗粒计数法在使用一段时间后需校准,校准成本较高;磁塞法对非磁性材料无效;工程上使用较多的铁谱法又因太依靠测试人员肉眼判断,容易因主观判断和视觉疲劳造成判断错误;电感法虽然可用于在线式,但一般只能检测尺寸大于100 μm的较大磨粒[3]。然而能表征机械摩擦副严重磨损失效的磨粒尺寸一般较小,只有10 μm左右[4]。近年来如文献[5]等虽然多有提出基于其他工作原理的磨粒检测方法,但因其都是使用计算机或者工控机和其他多种传感器,不仅成本较高,而且体积庞大,只能获得磨粒数量和尺寸,无法得到磨粒形貌从而无法确定其类型,且产品多用于实验室检测,在诸如风机检测等偏远、人少、恶劣工业现场中,无法做到实时在线监测,进而无法及时获取到磨粒产生的数量和大小变化趋势,难以及时准确对工况做出评判。

为解决以上检测方法的不足,本文提出一种基于光学法的油液磨粒在线监测方法。本方法使用嵌入式、图像处理和数据无线传输等技术,以Contex-A9为内核的 IMX6Q 作为硬件平台,依托视觉库OpenCV,用SIM800C无线模块远程上传数据,完成油液磨粒的在线监测,从而弥补传统油液磨粒检测方法在复杂工业现场环境中因检测尺寸范围不足和检测时间滞后带来的不便,使得能根据磨粒骤升趋势及时做出预警。

1 系统整体结构

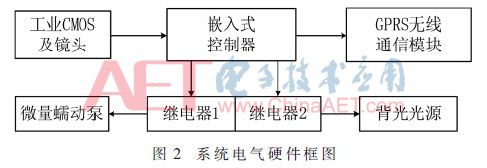

如图1所示,本系统由油样及光路、图像采集及处理和数据传输三个子系统组成。

油液磨粒图像监测系统的油样及光路子系统负责从主油路上分流出供图像采集设备采集的油样样本。在主控芯片的控制下,从油液主过滤系统前的主油路上经分流元件和蠕动泵流入精密油池。使用背光源照射,将磨粒形貌投影到下一子系统的CMOS面阵上。

图像采集及处理子系统中,使用以ARM为核心的处理器,通过程序控制继电器进一步控制蠕动泵启动,从而控制油样的采集;背光源照射的磨粒经微距成像透镜放大后成像到CMOS上,通过USB2.0数据线将采集到的图像输送到图像采集处理子系统中;通过程序处理采集到的图像,得到油液中磨粒的诸多特征量。

数据传输子系统中,无线模块通过串口与ARM通信,将ARM采集到的磨粒特征量以无线的方式发送至上位机,在上位机端接收、制表及显示油液反映的设备工作状态,必要时发出提醒换油、停机和检修等警报。

2 系统硬件组成

系统硬件电路框图如图2所示,主要由主控制芯片、工业镜头及相机、继电器和无线通信模块等组成。

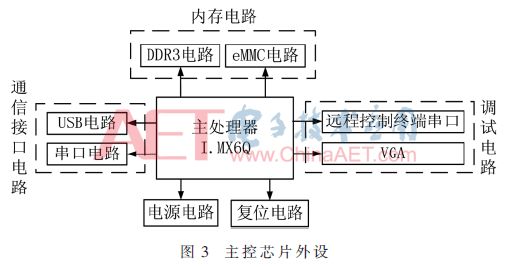

2.1 图像处理硬件电路框图

图像采集处理器由主处理器、通信接口电路、内存电路和调试电路组成,其框图如图3所示。其中DDR3电路用于数据运算,eMMC电路用于数据存储;通信接口电路通过USB和串口使主处理器与外部相机和无线模块建立连接,实现主处理器与外部设备的通信;调试电路用于软件的烧录和调试阶段的显示。选用Freescale公司的I.MX6Q芯片作为图像采集处理器的主处理器芯片,其片上资源丰富,主频高,满足嵌入式图像处理要求。

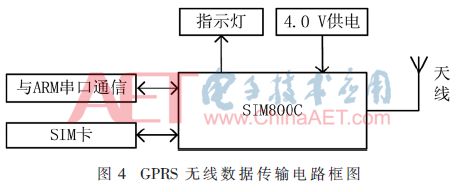

2.2 数据通信硬件电路框图

数据的无线传输框图如图4所示。其中GPRS无线通信模块选择SIMCOM公司的工业级四频段的SIM800C进行远程数据传输,该芯片尺寸小、功耗低,可以准确实现数据无线传输。芯片电流峰值瞬间可达2 A,为保证无线通信模块稳定运行,输入电压要稳定在4.0 V。其LDO供电电路如图5所示。

3 系统软件设计

系统软件主要由图像处理程序、GPRS通信程序和上位机显示组成。

嵌入式油液磨粒检测程序是基于视觉库OpenCV,运行环境为ARM-Linux的嵌入式操作系统,最终实现油液磨粒图像自动采集、处理和特征量无线上传等操作。在系统初始化后判断是否即刻开启蠕动泵和背光光源,当判断为N时继续等待,当判断为Y时开启继电器从而开启蠕动泵和背光光源,使得从主油路上以on-line的形式采集油样,延时一段时间后当油液充满油池时关闭继电器,工业相机采集油液图像并传输至ARM端,完成这一帧磨粒图像的处理,最后将数据以无线形式发送至上位机。其程序流程图如图6所示。

3.1 计算机视觉库OpenCV

OpenCV是由Intel公司提倡和参与开发的一款算法成熟可靠、可在Windows/Linux/Mac端的操作系统上运行的跨平台的计算机视觉库[6]。通过安装对应交叉编译器,对源码包、依赖库进行配置和编译,实现该视觉库的移植。考虑系统的运行稳定性,本文选择的版本为OpenCV2.4.8。

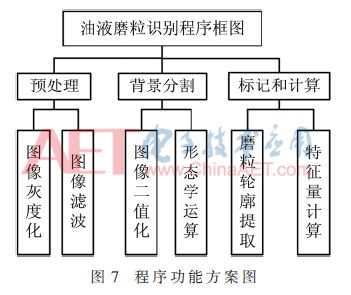

3.2 磨粒图像采集及处理

带有磨粒信息的油液样本在背光源的作用下投影到CMOS上,利用在Linux上的V4L2视频内核驱动,实现对油液磨粒图像的采集。

在图像采集完成后,以ARM为核心的嵌入式硬件平台实现对磨粒图像的预处理、背景分割和特征量计算。其程序功能方案如图7所示。

3.2.1 图像滤波

均值滤波算法简单运算快,但是会导致图像模糊,只能减弱噪声而无法有效滤除噪声。高斯滤波用于消除高斯噪声,但是仍会使图像模糊,在拍摄时尽量使视场内明亮且亮度均匀,可有效降低高斯噪声的产生。根据油液磨粒图像实际情况选择中值滤波,其基本思想是利用某一像素点的一定邻域范围内的中值来代替原值,不仅能消除孤立噪声点,还可以最大限度保留边缘细节。

3.2.2 二值化

为准确从油液背景中分离出磨粒,需在轮廓提取前对预处理过的图像进行二值化以分离目标和背景。通常的做法是选定一个固定的阈值T,因油液磨粒中目标物体较油液背景的灰度值小,故可将大于T的像素灰度值设为255,将小于T的像素灰度值设为0。但该阈值需要人为主观确定,易将目标物体错划分成背景。

OTSU(大津法)阈值分割算法能够自动确定阈值。其基本思想是根据图像的灰度特性,将图像按类间距离极大准则分成目标和背景两个部分[7]。本文即使用OTSU算法。

3.2.3 形态学运算去噪

对图像进行二值化后,磨粒边缘会有轻微的缺损,磨粒内部甚至会有微小的空隙,通过对二值图进行形态学开运算,不仅能够实现对单像素级别噪声的消除,还能在纤细点处分离目标磨粒;对二值图进行形态学闭运算,能够消除因二值化导致的磨粒内部小型孔洞。两种形态学操作能够在不改变磨粒形状和面积的情况下,实现对二值化图像的平滑处理。运算效果如图8和图9所示。

3.3 无线通信

ARM处理完成后的磨粒图像数据利用无线模块发送至上位机完成绘图制表和故障预警。利用TCP/IP协议和AT指令,实现数据的可靠传输。

3.4 上位机软件

上位机端采用QT编制界面,实现对嵌入式平台上传数据的统计处理工作。

4 实验验证

在完成嵌入式硬件调试和Windows系统端程序调试后,将程序代码进行交叉编译,生成可在ARM-Linux上运行的可执行文件,再将该可执行文件烧录到ARM上,进行嵌入式平台的磨粒图像检测。

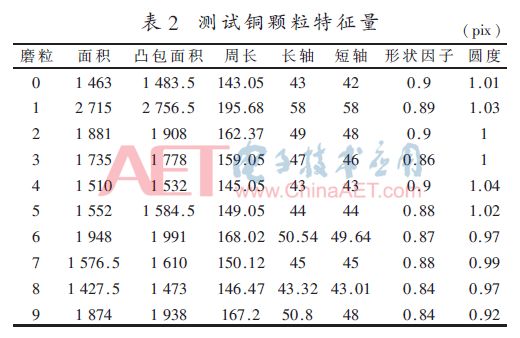

实验采用500万像素的相机拍摄一帧图像为2 592×1 944、彩色.bmp格式的油液铜颗粒图像,经对处理后的图像和特征量比较发现,ARM端与PC端处理效果一致。其中处理效果如图10、图11所示。在软件优化前程序运行时间如表1所示。其部分特征量如表2所示。

根据对小磨粒图像多次测试,发现对尺寸大于5 μm的磨粒能实现记数功能,对尺寸大于20 μm的磨粒能实现统计其轮廓和特征量功能,该范围满足工业现场要求。

5 结论

按照以上硬件系统搭建电路并且烧写软件程序,通过实验验证得出,该系统能够实现基于光学法的油液磨粒检测,能够稳定快速准确得出油液中磨粒基本特征量,为将来依据此类特征量实现基于机器学习的磨粒分类提供了基础准备。

-

【FireBLE申请】油液磨粒在线监测系统2015-07-17 0

-

油液分析技术怎么监测飞机的安全?2019-08-15 0

-

超声磨粒监测传感器设计研究2009-06-24 312

-

一种磨粒在线监测传感器的设计及其特性分析2009-07-17 359

-

一种检测润滑油中铁磁性磨粒的仪器2009-07-18 581

-

一种新型电网谐波在线监测系统的研究2009-07-30 462

-

基于二次特征压缩技术的油液监测方法研究_刘学工2017-03-17 758

-

全流量在线磨粒静电监测方法2018-01-29 716

-

一种新型的快速灭弧开关故障在线监测2021-06-29 647

-

voc在线监测系统有几种方法2021-12-27 1279

-

普洛帝在线油液综合监测系统在电子半导体行业的应用2022-12-14 564

-

在线监测油液污染度等级的必要性2023-05-30 355

全部0条评论

快来发表一下你的评论吧 !