化学气相淀积工艺的常见类型和技术原理

描述

文章来源:学习那些事

原文作者:前路漫漫

本文介绍了不同化学气相淀积技术的原理和反应器。

常压化学气相淀积(APCVD)

常压化学气相淀积(APCVD)是在标准大气压环境下开展的气相淀积技术,核心应用于氧化硅及掺杂氧化硅(如 PSG、BPSG、FSG 等)的沉积,这类薄膜在集成电路芯片制造中具有广泛用途,可作为浅槽隔离(STI)、预金属介质(PMD)或层间介质(ILD)层发挥作用。APCVD 系统的显著优势体现在反应装置结构简洁、量产效率高、加工温度温和,且能够适配大直径硅片的加工需求。不过该系统也存在明显短板:易产生颗粒污染,需定期对反应腔与传送机构进行清洁维护;制备的薄膜均匀性欠佳,台阶覆盖能力不足。基于这些特性,APCVD 常被用于沉积厚度相对较大的介质层,例如 PSG 和 BPSG 等。

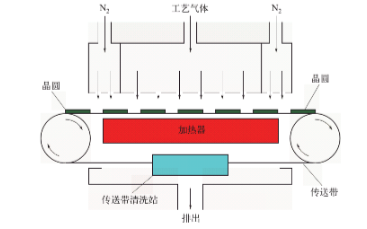

APCVD 的反应腔结构如图所示,系统通过专用传送装置实现硅片的自动化运送,反应气体从反应腔中部区域通入,在热能的驱动下发生化学反应,最终在硅晶圆表面沉积形成目标薄膜。

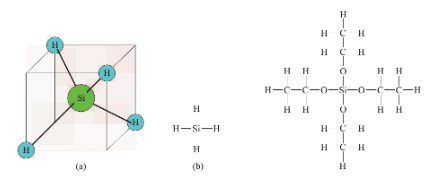

氧化硅的沉积主要有两种核心工艺方案。第一种是采用硅烷(SiH₄)与氧气(O₂)作为反应气源;第二种则以正硅酸乙酯(TEOS,化学全称 tetra-ethyl-oxy-silane,分子式为 Si (C₂H₅O)₄)与臭氧(O₃)为反应体系。硅烷(SiH₄)和 TEOS 的分子结构分别如图和图所示。

当采用氧气氧化硅烷沉积二氧化硅时,由于纯硅烷在空气中极易燃烧且化学性质不稳定,为保障工艺安全,通常需通入氮气或氩气作为稀释气体,将硅烷的体积百分比控制在 2%~10% 的低含量范围。该反应在 450~500℃的低温条件下进行。

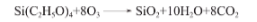

由于这种工艺方案的台阶覆盖能力和间隙填充能力相对较弱,因此在高端集成电路制造应用中并未得到采用,转而选用 TEOS 作为先驱物。TEOS 属于大分子有机化合物,具有较高的表面流动性,因此具备更优异的台阶覆盖能力、共形生长能力和间隙填充能力。TEOS 与臭氧组合生成的二氧化硅被广泛应用于 PMD 和 ILD 层的制备,其反应方程式为

臭氧(O₃)由三个氧原子构成,相较于氧气(O₂)具有更强的化学反应活性,在 400℃环境下的半衰期小于 1ms,因此该工艺方案无需借助等离子体辅助,即可在较低温度(如 400℃)下顺利进行。

与硅烷 - 氧气工艺相比,TEOS - 臭氧工艺的优势在于:显著改善了薄膜的台阶覆盖轮廓,薄膜均匀性得到大幅提升,同时具备作为绝缘介质所需的优异电学特性。其不足之处在于:制备的薄膜存在多孔结构,需要额外增加回流工艺以去除薄膜中的潮气并提高膜密度,这一过程也相应增加了整体工艺的热预算。

此外,还有一种亚常压化学气相淀积(SACVD)工艺,其反应腔内的压强控制在 200~600Torr(1Torr=1.33322×10²Pa)之间,低于 APCVD 工艺的标准气压 760Torr。由于该工艺能够实现薄膜的共形生长,且具备极强的高深宽比沟槽填充能力,同时避免了等离子体造成的器件损伤,基于 TEOS - 臭氧体系的 SACVD 工艺被广泛应用于高深宽比沟槽的填充制程中。

低压化学气相淀积(LPCVD)

相较于 APCVD 工艺,LPCVD 系统具有颗粒污染更少、量产效率更高以及薄膜性能更优的特点,具体表现为薄膜的高纯度、高均匀性和良好的台阶覆盖能力,因此在集成电路制造中应用更为广泛。除了可用于沉积二氧化硅外,LPCVD 工艺还能够沉积氮化硅、多晶硅等多种功能材料。该工艺通常在 0.1~5Torr 的中等真空度环境下进行,反应温度一般控制在 300~900℃之间,既可以在常规的扩散炉中实施,也能够集成于多腔室设备中进行批量生产。

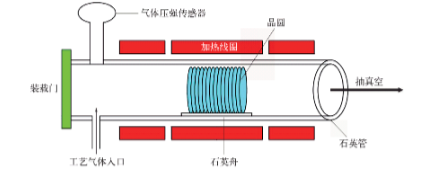

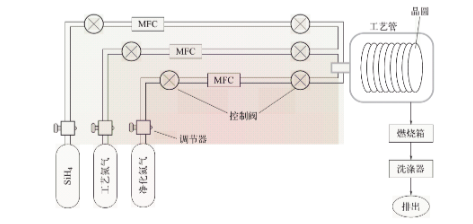

LPCVD 的反应腔结构如图所示,与 APCVD 系统相比,其新增了气体压强传感器和抽真空装置,允许将 150~200 片硅片垂直放置于石英舟内进行批量处理。

(1)二氧化硅的沉积

采用 LPCVD 工艺沉积的二氧化硅具有多种应用场景,例如可作为器件侧墙、浅槽隔离填充物以及金属层间介质层等。该工艺同样提供两种先驱物选择:硅烷和 TEOS。

当使用硅烷制备二氧化硅时,与 APCVD 工艺类似,同样采用氧气氧化硅烷的反应路径,化学方程式与 APCVD 工艺相同,反应温度也控制在 450℃左右的较低水平。与 APCVD 工艺中经常需要稀释硅烷不同的是,LPCVD 工艺中直接使用纯硅烷作为反应气源。不过该工艺的台阶覆盖能力较差,实际应用范围相对有限。

当使用 TEOS 制备二氧化硅时,采用高温热分解 TEOS 的方式生成二氧化硅,反应温度控制在 650~750℃之间,其化学方程式如下

由于反应腔内处于真空状态,反应气体分子的平均自由程显著增加,促使气体分子能够更快速、更均匀地扩散到硅片表面,因此这种工艺方案能够制备出均匀性极佳的二氧化硅薄膜。

(2)氮化硅的沉积

氮化硅通常被用作芯片的最终钝化保护层,因为它能够有效抑制杂质和潮气向芯片内部扩散。此外,氮化硅还可作为扩散阻挡层、刻蚀终止层等关键结构。采用 LPCVD 工艺沉积氮化硅,能够获得具有高度均匀性和良好阶梯覆盖能力的氮化硅薄膜。

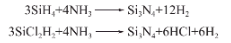

LPCVD 沉积氮化硅的工艺在低压和 700~800℃的高温条件下进行,硅源气体采用硅烷或二氯硅烷,氮源气体则选用氨气。其化学方程式如下:

在 LPCVD 工艺中,影响氮化硅薄膜质量的关键因素包括反应物浓度、反应压力、淀积温度以及温度梯度等。

(3)多晶硅的沉积

MOS 结构中的栅极材料早期采用铝金属,后来逐渐被 LPCVD 法沉积的多晶硅所替代,这种多晶硅通常经过重掺杂处理,使其导电特性接近于金属。多晶硅的掺杂途径主要有两种:一种是直接掺杂,即在 LPCVD 淀积多晶硅薄膜的过程中,直接通入所需的杂质元素气体作为掺杂剂,常用的掺杂气体包括磷烷、砷烷、乙硼烷等;另一种方法是先沉积未掺杂的多晶硅膜,之后再通过离子注入或扩散工艺进行掺杂。

采用掺杂多晶硅作为栅电极主要基于以下原因:①多晶硅与下方的二氧化硅介质层具有更优异的界面特性;②相较于金属铝,多晶硅具有更高的结构可靠性;③能够与后续的高温工艺步骤良好兼容;④可以实现栅极的自对准工艺,简化器件制造流程。

LPCVD 淀积多晶硅主要通过在 750℃条件下热分解硅烷或二氯硅烷实现,其化学方程式如下所示。该工艺的淀积速率通常为 10~20nm/min,在反应气体中加入乙硼烷可以显著提高反应速率,这是因为乙硼烷激发形成的 BH₃基团能够催化气相反应的进行。

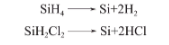

采用硅烷进行 LPCVD 沉积多晶硅的装置示意图如图所示。

使用 LPCVD 工艺、以 SiH₄为源气体淀积多晶硅的标准工艺步骤如下:①待机状态,通入净化氮气流对系统进行吹扫;②保持待机状态,切换为工艺氮气流持续吹扫;③将装载有硅片的石英舟送入反应塔中,维持工艺氮气流;④将反应塔升至工艺腔位置,继续保持工艺氮气流;⑤关闭氮气流,启动抽真空系统,将腔体内压强抽至 < 2mTorr;⑥稳定硅片温度,通入工艺氮气流,并进行气体泄漏检测;⑦调节工艺压强至约 250mTorr,保持工艺氮气流稳定;⑧关闭工艺氮气流,打开 SiH₄气流,开始多晶硅沉积;⑨沉积完成后,关闭 SiH₄气流,重新通入工艺氮气流,将腔体内压强恢复至常压;⑩将反应塔降下,使硅片温度逐渐降低,维持工艺氮气流;⑪卸载石英舟与硅片,保持工艺氮气流;⑫返回待机状态,通入净化氮气流进行系统清洁。

值得注意的是,加热分解硅烷时需要精确控制温度。当温度低于 550℃时,得到的是无定型硅;温度高于 900℃时,会形成单晶硅;只有当温度控制在 550~900℃的区间内时,才能沉积得到多晶硅。

(4)氧化氮化硅的沉积

采用 LPCVD 工艺还可以沉积氧化氮化硅(SiOₓNᵧ)薄膜,这种薄膜是含氧的氮化硅材料,兼具氧化硅和氮化硅的双重优点。与纯氮化硅相比,氧化氮化硅薄膜的内应力显著降低,热稳定性得到改善,同时抗断裂能力也有所提高。它可以通过氧化 Si₃N₄薄膜或者用 NH₃氮化 SiO₂薄膜的方法来制备。

等离子体增强化学气相淀积(PECVD)

等离子体(plasma)又称电浆,形象地说,是由各种带电粒子混合构成的物质形态。它是部分电子被剥夺后的原子及原子团电离后产生的正负离子组成的离子化气体状物质,被认为是除固态、液态、气态之外,物质存在的第四种形态。在自然界中,火焰、太阳都会产生等离子体,大气层中也存在一些奇异的等离子体现象,如球状闪电、极光等。在日常生活中,等离子体电视也是等离子体应用的典型例子。等离子体具有两个鲜明特点:①呈现高度不稳定状态,具备极强的化学活性;②是一种优良的导电体,通过巧妙设计的磁场可以实现对等离子体的捕捉、移动和控制。

这两个特性使得等离子体在半导体行业中具有重要的应用价值。等离子体技术不仅为半导体工艺提供了新的解决方案,还为材料科学、能源工程、信息技术、环境科学、空间物理、地球物理等多个学科的进一步发展提供了新的技术手段和工艺路径。

在 CVD 工艺中引入等离子体技术,能够带来一系列显著优势:①工艺温度更低(250~450℃);②薄膜淀积速率更高;③沉积的薄膜与硅片基底具有更好的黏附性能;④对于高深宽比间隙具有良好的填充能力(需配合高密度等离子体);⑤薄膜中的针孔和空洞数量相对较少,膜密度更高;⑥由于工艺温度较低,适用范围更为广泛。

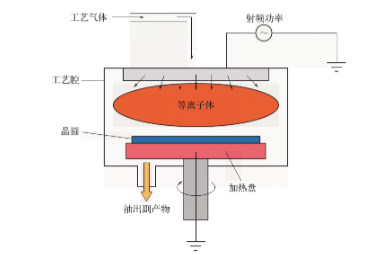

PECVD 的反应腔结构如图所示,反应在真空环境下进行,硅片放置于专用托盘上,电极两端施加射频(RF)功率。当反应气流进入反应腔中部区域时,会在射频电场的作用下电离形成等离子体,反应产生的副产物则通过抽气系统排出腔外。

PECVD 系统由于借助了等离子体的高化学活性,对热能的需求大幅降低。以氮化硅的沉积为例,LPCVD 工艺需要 700~800℃的高温,而 PECVD 工艺仅需在 300~400℃的温和条件下即可进行。实际上,早期芯片的栅极材料采用铝金属,其熔点仅为 660℃,使用铝栅极后,无法采用高温的 LPCVD 工艺在铝层上沉积氮化硅,因此人们开发并采用了低温的 PECVD 工艺来解决这一问题。生成氮化硅膜时,硅源采用硅烷,氮源则选用氮气(N₂)和氨气(NH₃),其反应如下:

采用 PECVD 淀积二氧化硅时,可选用硅烷和一氧化二氮(N₂O)的组合。一氧化二氮(nitrous oxide)又称笑气,是一种无色、带有甜味的危险气体。它是一种氧化剂,在特定条件下能够支持燃烧,但在室温环境下性质稳定。此外,一氧化二氮具有轻微的麻醉作用,能使人发笑。在实际生产过程中,通常需要大量通入一氧化二氮,通过调控硅烷的流速来精确控制薄膜的淀积速率。这是因为硅烷是易燃易爆气体,且其成本远高于一氧化二氮。其反应式如下:

利用等离子体辅助沉积薄膜的主要缺点是,等离子体中的高能粒子会对硅片表面和器件结构造成一定的损伤。PECVD 工艺的优点在于制备的薄膜针孔数量少、均匀性好、台阶覆盖能力优良,但当遇到高深宽比间隙的填充需求时,该工艺就显得力不从心,此时需要借助高密度等离子体化学气相淀积(HDPCVD)工艺来完成。

高密度等离子体化学气相淀积(HDPCVD)

高密度等离子体化学气相淀积(HDPCVD)技术利用能够激发混合气体的射频(RF)源,在低压环境下产生高密度的等离子体,同时在硅片上施加射频偏压,从而推动等离子体在低压条件下以高密度混合气体的形式向硅片表面做定向运动,并在表面沉积形成薄膜。在偏压作用下,等离子体的定向移动使得 HDPCVD 工艺能够填充深宽比为 4:1 甚至更高的微小间隙。

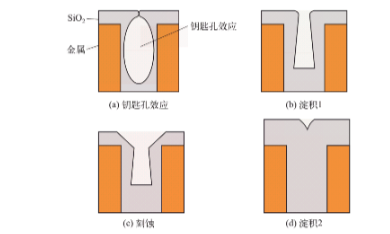

在淀积高深宽比沟槽的过程中,传统工艺容易出现如图(a)所示的 “钥匙孔效应”,即填充的二氧化硅介质中间出现孔洞,这是器件制造中需要严格避免的缺陷。为解决这一问题,行业内开发出了 “淀积 - 刻蚀 - 淀积” 的循环工艺:首先进行一段时间的薄膜淀积 [如图(b)所示],当监测到即将出现钥匙孔效应时,立即利用氩离子溅射刻蚀技术去除间隙入口处多余的薄膜,从而形成一个更开阔的倾斜入口 [如图(c)所示],之后再次进行淀积 [如图(d)所示]。这一循环过程可以根据沟槽的深浅和宽窄重复进行,直至完成介质的完整填充。沟槽越狭小,需要的淀积 - 刻蚀循环次数就越多,才能实现完美的介质沉积。能够同时集成淀积和刻蚀两种功能的设备就是 HDPCVD 装置。

-

金属淀积工艺的核心类型与技术原理2025-11-13 1708

-

化学气相淀积工艺的核心特性和系统分类2025-11-11 1440

-

流量控制器在半导体加工工艺化学气相沉积(CVD)的应用2024-03-28 2155

-

化学机械抛光(CMP) 技术的发展应用及存在问题2023-09-19 1275

-

[4.1.8]--第6章化学气相淀积jf_75936199 2023-03-09

-

化学气相沉积工艺(Chemical Vapor Deposition,CVD)2022-11-04 14500

-

#硬声创作季 #集成电路 集成电路制造工艺-02.3.1化学气相淀积-化学气相淀积原理水管工 2022-10-17

-

芯片制造四大基本工艺2021-12-22 22225

-

典型的MEMS工艺流程的简介2021-02-11 10413

-

集成电路工艺小结2018-11-26 1410

-

表面硅MEMS加工技术的关键工艺2018-11-05 2971

-

集成电路制造基本工艺2018-04-17 744

-

高密度等离子体化学气相淀积(HDP CVD)工艺2009-12-17 2049

-

低热量化学气相工艺制备氮化硅2009-06-12 1233

全部0条评论

快来发表一下你的评论吧 !