运用嵌入式运动控制器的基础对数控铣床的研究

描述

引言

数控机床可以实现加工的自动化,比传统机床提高了生产效率,而且加工零件的精度高,尺寸分散度小。我国有广阔的机床数控化改造的市场。本文将通用嵌入式运动控制器用于一台立式铣床X8126 的数控改造试验。改造中保留了原有的主轴系统和冷却系统,用步进电机驱动系统对铣床进行X、Y、Z 三轴数控改造。此次改造后步进距离是0.001mm/脉冲。

1 数控基本原理

1.1 数控系统的工作过程

(1) 把零件加工程序、控制参数和补偿数据等输入给数控系统。

(2) 加工程序译码与数据处理。

(3) 插补。运动轨迹是多轴协调运动的结果,为了实现期望的轨迹,必须控制相关轴的运动。直接的方法是把各轴的每一步运动情况事先确定好,存入计算机的存储器,再现轨迹时,根据存储的数据来控制各轴。但是这意味着要存储大量数据,在实际应用中不现实。实际上,轮廓或运动轨迹一般由直线、圆弧组成,对于一些非圆曲线轮廓则用直线或圆弧去逼近。可以根据一些少量的基本数据(起点和终点即可唯一确定一条直线,圆弧只需要给定起点、终点、半径及方向即可确定),通过计算,将工件的轮廓或运动轨迹描述出来,边计算边根据计算结果向各坐标发出进给指令。这就是插补(Interpolating)的基本思想,即插补计算就是数控系统根据给定的曲线类型(如直线、圆弧或高次曲线)、起点、终点以及速度,在起点和终点之间进行数据点的密化。当然,单轴运动就不存在插补问题。

数控系统的插补功能主要由软件来实现,主要有两类插补算法。一种是脉冲增量插补,它的特点是每次插补运算结束产生一个进给脉冲;另一种是数字增量插补,它的特点是插补运算在每个插补周期进行一次,根据指令进给速度计算出一个微小的直线数据段。MCX314A 芯片内部含有高速高精度的直线和圆弧插补功能。

(4) 伺服控制。将计算机送出的位置进给脉冲或进给速度指令,经变换和放大后转化为伺服电机(步进电机或交、直流伺服电机)的转动,从而带动工作台移动。

(5) 刀具补偿。在轮廓加工中,当采用不同尺寸的刀具加工同一轮廓工件,或同一名义的刀具因磨损而因此尺寸变化时,为了保证控制精度和编程方便,数控系统通常应有刀具补偿功能。

1.2 数控加工程序

符合 ISO-840 国际标准的NC 指令代码编程是一种较通用的数控编程方法。常用的指令有准备功能G 代码、辅助功能M 代码、主轴速度S 代码、刀具T 代码等。数控程序就是由这些功能代码和数据构成。如N0666 G01X20 Y20 F 300 表示直线插补,XY 同时进给到目标点(20,20),速度300mm/min。

Pro/Engineer、北航海尔CAXA 等CAD/CAM 软件能够依据零件CAD 轮廓生成相应的加工轨迹,生成数控代码程序。

2 硬件组成

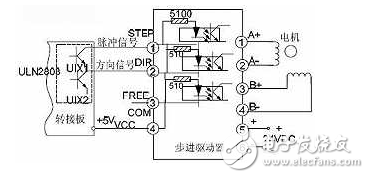

如图 1 所示,基于ARM 和MCX314A 的运动控制器是系统的控制核心。图2 是接口板和驱动器的接口图。MCX314A 输出的脉冲/方向信号经接口板(26AMLS31 变成差动信号)与驱动器对应的脉冲/方向端子相连。各轴限位开关信号和原点信号、急停信号经接口板光电隔离后连接MCX314A 的nLMTP、nLMTM、Xin0 和EMGN 引脚。

图 1 改造后的铣床数控结构图

图 2 转接板和步进驱动器的连接图

PC 机通过串口与LPC2214 相连,作为数控加工程序的编程人机界面;在数控加工时,LPC2214 将MCX314A 各轴的逻辑位置和状态反馈给PC。不过,PC 将数控加工程序下载给运动控制器后,可以脱开,运动控制器具备独立运行能力。

3 软件设计

利用PC 的良好人机界面和数据处理能力,PC 用作数控编程的人机界面,对数控程序进行语法检查,对数控程序进行预处理。PC 预处理后,将数控程序下载给运动控制器,LPC2214 将数控加工程序存入Flash 中。数控加工时,LPC2214 从Flash 中读出加工代码,进行数控加工程序的译码,译码完成后调用API 函数,实现数控功能。

上位 PC 作为数控系统的人机交互界面,完成数控代码编辑(或接收CAD/CAM 软件生成的加工程序)、语法检查、代码预处理功能,并能和运动控制器进行通信,将处理后的数控代码参数上载到控制器,并能接收到控制器的(逻辑)位置反馈和驱动状态信息,实现对整个系统的监控。上位PC 的程序用Visual Basic 开发完成。

在已经奠定了运动控制器的软、硬件基础平台后,实现数控应用的关键点在于把数控代码转换成对API 函数的调用,核心内容是进行数控加工程序的译码。

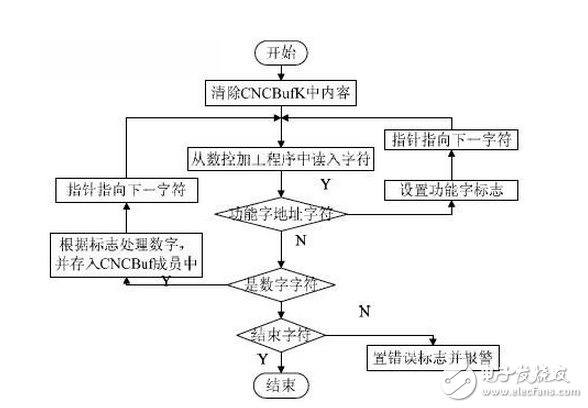

图 3 数控加工程序译码流程

(1) 数控加工程序的译码。

定义一个数据结构体 CNCcode Buf,将一个数控代码行的译码结果存入其中。将G 代码和M 代码分为GA~GF、MX~MY 组别,以节省存储空间,提高译码效率。译码流程见图3。

struct CNCcodeBuf

{

short N;//存储数控代码N 后的编号

int X,Y,Z;//存储X、Y、Z 代码后的数值

int I,J,K;//存储I、J、K 代码后的数值

int F;//存储F 代码后的数值

int S;//存储S 代码后的数值

short T;//存储T 代码后的数值

unsigned char GA,GB,GC,GD,GE,GF;//存储分组后G 代码的序号

unsigned char MX,MY,MZ;//存储分组后M 代码的序号

}CNCBuf;

一行代码译码完成后,代码数据存储于变量CNCBuf 中,然后需要作的事是将其变换为对API 函数的调用。方法是从变量CNCBuf 的成员中读取G、M 代码功能号,根据功能号对应的API 函数要求逐一完成API 调用的入口参数设置。

(2) 通信。上位PC 将预处理后的数控代码程序加帧头“0xAA55

AA”和帧尾“0x55AA55”后以RS232 方式下载到运动控制器中。通信格式设为:“38400,E,8,1”。

4 试验实例

为了试验数控代码的运行效果,用北航海尔的CAXA 软件设计一个“TEST”字符串的加工轮廓(CAXA 软件自动刀具补偿),生成数控G 代码PC 对G 代码预处理后下载到运动控制器中运行。记录笔记录的加工轨迹符合设计的预期轮廓。

N10G90G54G00Z60.000

N12S1000M03

N14X-24.992Y-8.481Z60.000

N16Z50.000

N18Z10.000

N20G01Z0.000F100

N22X-24.588Y-8.455F800

N24X-24.342Y-8.402

N26X-24.188Y-8.335

N28X-24.092Y-8.264

。..。..

N890G02X21.410Y-8.481I0.927J-0.376

N892G01Z50.000F800

N894G00Z60.000

N896M05

N898M30

本文将所设计出的运动控制器应用于经济型数控铣床的改造中,研究了应用方法,关键在于将数控代码转换成对MCX314A 的命令封装了的API 函数,充分利用MCX314A 自带的插补功能。

-

数控机床与数控铣床的相同之处有哪些2024-06-07 2146

-

基于ARM9的嵌入式数控铣床控制系统的设计2023-10-12 429

-

深圳主轴在数控铣床上的作用 数控铣床主轴2021-08-13 1250

-

使用ARM9进行嵌入式数控铣床控制系统的设计资料说明2019-09-04 1183

-

数控铣床的作用有哪些2019-08-24 13943

-

基于ARM9的数控铣床系统设计方案2011-07-02 2510

-

数控铣床加工实验2010-02-24 1491

-

基于嵌入式运动控制器的数控铣床研究2009-10-13 1404

-

数控铣床基本操作2009-02-16 3619

-

数控铣床的操作与加工实验2008-12-30 2752

全部0条评论

快来发表一下你的评论吧 !