通过计算机设计机床测试系统

描述

本文以一台计算机为主控制器,采用Windows风格接口软 件,计算和测试速度快,信息处理能力强,系统集成度高,工作界面友好,操作方便,实现了多参数测试过程自动化,提高了测试效率和准确性。

系统主要功能及特点

系统以对机床性能影响大的参数集成测试为主要目的,具有以下功能和特点:

(1)系统对减速器具有测量载荷,进行空载试验、负载试验、惯性负载试验、离合器通断试验、回差试验等功能,可同时对X、Y1、Y2三轴进行测试;

(2)系统对自动调高系统具有在线测量;调高精度功能,最多可同时测试8机头,对进给距离具有自动设置和用户给定功能,误差值随着机头的进给实时计算并显示;

(3)具有自动测试时间设定、加虚拟负载、载荷调节功能;

(4)对控制系统具有高温老化试验功能,自动监测和记录系统状态;

(5)测量数据动态显示,如果发现数据超标立即报警或停止实验;

(6)测试结果进行自动分析和打印,并可进行相关文件操作,以便对测试结果进行深层分析和统计。

系统硬件结构和组成

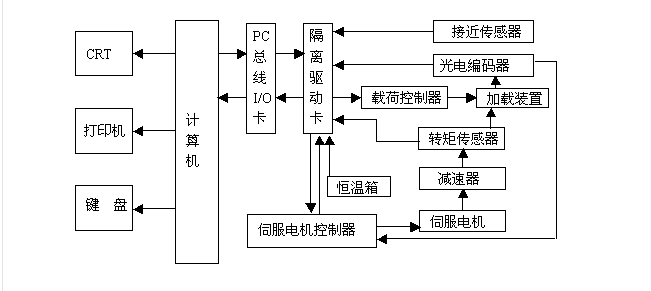

系统采用模块式结构,以计算机作为主控制器。计算机有着丰富的软硬件资源和强大的系统功能,运算和控制速度高,在现场控制上有着良好的控制 性能。系统其他部分都通过接口卡与计算机相连,被其控制同时为其提供测试数据。通过执行计算机上的接口软件,系统的硬件结构框图如图1所示。主要有以下部 分:

图1 系统结构框图

主控制器

系统的主控制器由一台工控计算机、标准键盘、鼠标器、CRT彩色显示器和打印机等组成。计算机作为系统的主控制器,通过接口卡控制其他部分 动作,采集测试数据,并对这些数据进行复杂的计算和分析,完成系统集成的各项测试功能,同时在测试的过程中,对测试结果进行实时动态显示,如果发现超标即 进行报警处理,并自动记录故障时刻,以便操作者采取相关措施。操作者可通过显示器、键盘和鼠标进行人机操作,选择相应的测试项目,输入必要的测试参数,监 测整个测试过程,并进行相应的文件操作,通过打印机打印测试结果。

接口模块

接口模块主要包括隔离驱动卡,输入输出接口卡。输入输出接口卡负责计算机对测试装置的控制和数据采集,分为数字信号接口和模拟信号接口,模 拟输入(AI)采用研华PCI-726,模拟输出(AO)采用研华PCI-1710,隔离驱动卡数字输入(DI)数字输出(DO)采用研华PCI- 734。具体通道数确定如下:

数字输入(DI):

转矩传感器 3路

码盘 18路

故障报警 3路

模拟输入(AI):

接近传感器 8路

数字输出(DO):

离合器 3路

脉冲禁止 3路

SV-ON 3路

脉冲串 3路

符号 3路

C-MODE 3路

模拟输出(AO):

伺服指令: 3路

加载控制: 3路

总计DI:24路,AI:8路,DO:18路,AO:6路。

本系统采用的输入输出接口卡均为PCI总线,由于测试和控制量较多,所以采用了三块接口卡,通过硬件调线,设置其基地址分别为300H和330H。模拟信号输入输出通道相互独立,分辨率为12位,其信号范围如下:

输入范围:-10V~+10V

输出范围:-10V~+10V

接口卡的数字输入输出信号与TTL电平兼容,易于和其他部分相连,特性如下:

输入低电平VIL≤0.8V

输入高电平VIH≥2.0V

输出低电平VOL≤0.5V

输出高电平VOH≥2.4V

为了保证系统运行的安全性,系统还采用了一块隔离驱动卡,通过光电隔离等手段来保证计算机信号和外界信号的隔离,并把接口卡的输出信号放大为伺服驱动器和离合器等所需强度控制信号。

运动控制模块

主要包括伺服系统和加载系统。伺服系统由伺服电机驱动器、伺服电机和光电码盘组成,其主要作用是控制测试过程中被测减速器按照一运动规律运 转。本系统中,采用了3套松下(MINAS)伺服系统分别控制X、Y1、Y2三轴,该系统有速度控制、位置控制和转矩控制三种控制方式,能满足测试过程中 的各种运动控制要求,在使用前,需进行参数设置,有关参数设置如下:

NO.25=10000, NO.26=7200

NO.27=1, NO.29=3

伺服驱动器受计算机接口卡控制,接口卡的伺服指令输出为+3V时,伺服电机转速为1500转/分。计算机还通过接口卡控制伺服驱动器的符号 位、输出禁止、SV-ON位和C-MODE位。符号为1时对应CCW方向(正转),脉冲输出为1时禁止有效,SV-ON低电平有效,C-MODE低电平为 速度控制方式,高电平为位置控制方式,在测试过程中,根据测试项目不同,计算机按照程序改变这些控制信号,使伺服电机工作于不同方式和状态。

加载系统主要负责向轴端提供虚拟负载,加载控制器接受计算机输出的模拟信号,并根据这个信号调整加载装置流过的电流,进而控制轴端转矩。

传感器模块

接近传感器选用量程为20mm,输出电压为0~5V的WYD系列直流位移传感器,该传感器与电子电路集成一体,安装使用方便,不需外加放大 器,可直接与计算机输入输出接口卡连接,进行模数转换及数据处理,进而把相对位移的微变量提供给计算机,系统共采用8个接近传感器测试调高精度。

转矩传感器选用JN338转矩传感器,该传感器可实现能源及信号的非接触传递,并做到了传递与是否旋转无关,与转速大小无关,与旋转方向无关,输出信号为脉冲信号。

增量式光电编码器作为速度和位移传感器,它的输出一方面提供给伺服系统进行运动控制,另一方面供计算机采集,计算机通过软件对编码器输出信号进行转换和计数,计数总值与脉冲当量的积即为位移量,而短时间内的位移量即为瞬时速度。

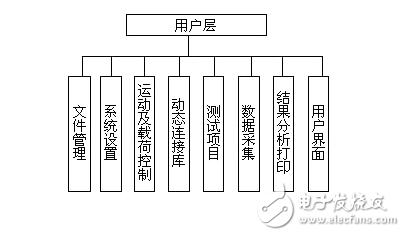

接口软件开发

系统接口软件主应用程序是在Windows操作系统下,用可视化程序开发工具Visual Basic6.0开发的。 软件操作界面采用Windows风格,其框图如图2所示。

图2 系统软件框图

Visual Basic6.0是一门功能强大的计算机高级可视化编程语言,但却不能直接访问计算机输入输出接口,为了解决这一问题,系统用C++语言编制了一个动态连 接库(DLL),对硬件端口的访问功能全在连接库中实现,当需要访问某个端口时,调用相应的连接库函数,进行动态连接。这样不但实现了预定功能,而且使软 件结构优化,节约了大量系统资源。

结论

以本系统设计的机床测试系统,运行平稳,界面友好,操作方便,控制精度高,定位精度X轴Y1轴Y2轴都达到了0.024mm,重复定位精度X轴Y1轴Y2轴都达到了0.015mm。

-

计算机应用领域的划分2021-10-27 1617

-

计算机及机房供配电系统设计2021-09-10 2176

-

一种新型云计算机设备的制作方法2021-09-02 1862

-

仿形靠模的计算机设计方法2021-09-01 1733

-

什么是计算机系统、计算机硬件和计算机软件?2021-07-22 2381

-

采用计算机和Windows接口软件实现机床测试系统的设计2021-03-26 2514

-

嵌入式计算机性能怎么评测?2019-09-23 2270

-

计算机测试系统的结构与原理2018-01-04 2840

-

基于DSP和FPGA的导航计算机设计_郭韶华2017-03-19 775

-

计算机控制设备改造2012-08-20 2739

-

基于PLC和计算机的汽车同步器测试系统2012-05-08 1013

-

基于计算机的机床测试系统设计2010-08-29 1539

全部0条评论

快来发表一下你的评论吧 !