关于拉丝机中四方与东元变频器的联动应用设计

描述

一、拉丝机原理:

拉丝机也被叫做拔丝机、拉线机英文名称为drawing machine, 是在工业应用中使用很广泛的机械设备,广泛应用于机械制造,五金加工,石油化工,塑料,竹木制品,电线电缆等行业。 拉丝机按其用途可分为金属拉丝机(用于标准件等金属制品生产预加工),塑料拉丝机(用于塑料制品行业中以涤纶、尼龙、聚乙烯、聚丙烯、聚酯切片等为原料生产各种空心、实心园丝或扁丝进行深加工的专用成套设备),竹木拉丝机(用于竹木制品行业中制作筷子,牙签,烧烤棒等拉出竹丝,木丝进行再加工的专用设备)等。

拉丝机由拉丝部和卷取部构成,拉丝部由拉丝轮和模具固定架、模具组成,线材穿过模具后,在拉丝轮上绕卷,当拉丝轮和卷取轮运转时,卷取轮运转提供线材的牵引张力,在牵引张力作用下,线材通过拉丝轮卷绕使线材通过拉丝模具,使线材不断从粗到细,从而得到不同线规的线材。在生产过程中,杆材不规则地出现质量缺陷,这就使单丝在拉丝变形中被各种无法预测的张力拉断。此情况在杆材好时较少出现。解决方法:根据不同的杆材选取不同的配模方案,在生产中不断摸索。例如在生产上引法生产的铜杆时,拉2.53mm的单丝需要8道拉丝模,而生产同样外径的单丝,若用轧杆时,则要根据要求在配模时多加一块过桥模;在生产前,要对欲生产的铜杆做充分的自检,及时发现铜杆的质量缺陷,根据不同情况及时找到相应对策,或降低拉丝速度,或将此段有缺陷的剔除。生产中不断地观察拉丝的退火电流是否正常,尤其在刚刚启动的时候,特别要注意退火电流的变化,要根据线速的变化来调节退火电流的大小,进而使退火电流慢慢地随着线速的增加而变大,保证设备的正常运行。相信只要在实际生产中着重对以上几点进行控制,铜拉丝产品的质量和生产效率都会有不同程度的提高,才能更好、更快的为下道工序生产提供强有力的生产保障。拉丝机对变频器的要求:(1)要求变频器0.5HZ时高达150%的启动转矩。(2)要求能实现多台的比例联运控制,随着负载和电压的变动时能自动调节输出频率实现转速不变。(3)要有RS485通讯功能和PLC、PC机实现通讯控制。(4)采用共直流母线方式控制,节电效果好。针对无锡新区客户,我们推荐使用四方拉丝机专用变频器。分析如下:

客户原有控制方案使用东元做主拉变频器,通过PID控制板实现张力闭环控制。客户反映,由于PID反馈控制板的参数调试困难比较大,维护不方便,使用过程中,由于PID板电子器件的寄生参数变化经常导致产品的性能不稳定,需要工程师及时跟进维护,运行中摆动幅度较大,影响产品品质。四方拉丝机专用变频器的参数调节简单,稳定度比PID控制板优化,参数的可拷贝功能,减免了调节参数的繁琐过程。

二、产品功能特点:

变频器的英文译名是VFD(Variable-frequency Drive),这可能是现代科技由中文反向译为英文的为数不多实例之一。(但VFD也可解释为Vacuum fluorescent display,真空荧光管,故这种译法并不常用)。变频器是应用变频技术与微电子技术,通过改变电机工作电源的频率和幅度的方式来控制交流电动机的电力传动元件。变频器在中、韩等亚洲地区受日本厂商影响而曾被称作VVVF(Variable Voltage Variable Frequency Inverter)。

E380是四方电气于2007年年初推出的集成型变频器,在E350系列的基础上,改进了硬件和软件设计,集成了多种专用功能,针对拉丝行业,E380改进了PID设计,通过参考主机频率的前馈PID设计,达到张力的平衡,为实现主机和卷绕的稳定同步。此外如主机为E380系列,则可通过 RS485通信功能联动,实现加工产品的高性能。

E380系列拉丝专用软件模块特点:

1:前馈PID功能控制,节省PID控制板。

2:自适应PID参数调整,变频器自优化PID调节性能。

3:简单易懂的拉丝专用参数组,大大减少客户调试时间和难度。

4:转速检测和显示,线长计长设定和检测,显示功能,节省客户转速显示表,计5:米表等设备成本。

5:多种断线检测和报警方式,避免出现意外情况下的事态扩大。

6:RS485联动控制,且可随意调节的联动比例,增加了联动信号的精度,更易于实现张力杆的稳定控制。

7:软件的模块化设计,可切换到通用模式。

三、系统概述:

伸线动力: 东元7200MA-4T0037变频器

收卷动力: 四方E380-4T0022拉丝专用变频器

进线径: ф0.5

出线径: ф0.06

张力反馈方式: 360度高精度旋转电位计,重力式摆杆反馈。

模数:22

四、拉丝伸线机系统实现:

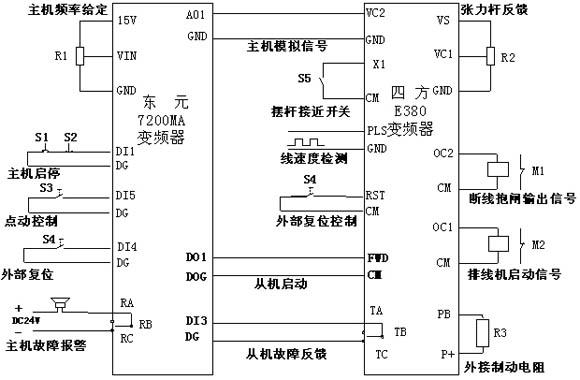

1、外围器件功能说明:

R1 拉丝机主拉调节电位机

R2 反馈杆高精度旋转电位计

R3 从机外接制动电阻

S1 主机启动常开自锁按钮

S2 主机停机常闭自锁按钮

S3 主机点动脚踏点动开关

S4 主机以及从机故障复位非自锁开关

S5 断线检测接近开关

M1 抱闸信号控制继电器

M2 排线机启动信号控制接触器

2、主机接线功能说明:

15V VIN GND 主机频率给定

DI1 DG 主机正转-停机指令

DI3 DG 从机故障反馈信号

DI5 DG 主机点动指令

DI4 DG 主机,从机外部复位

RA RB RC 主机故障输出报警

AO1 GND 主机频率类比信号输出

DO1 DOG 主机频率到达信号

3、从机接线功能说明:

VC2 GND 主机联动频率信号

PLS CM 测速转盘脉冲信号

X1 CM 断线检测信号

RST CM 从机外部复位信号

FWD CM 从机正转启动信号

TA TB TC 从机故障反馈信号

VS VC1 GND 反馈模拟输入信号

OC2 CM 断线抱闸输出信号

OC1 CM 排线机启动信号

PB P+ 从机外接制动电阻

五、控制功能注意事项:

1:主机点动信号与主机控制从机启动

为了确保主机的点动独立,从机的启动在主机启动后执行,方案中使用主机的集电极输出作为控制从机的启动信号,需要设定主机的点动频率低于DO1的频率检出对应频率。

2:主机与从机的故障复位

在运行中,如从机出现故障,通过主机的DI3端口检测,使主机做出对应的处理,当故障排除后,可通过S4开关进行手动复位,S4的复位是同时对主机和从机进行复位。

3:主机和从机的同步控制

主拉变频器输出频率决定了整个拉丝机械的工作效率,同时也为卷绕机的PID环节提供前馈频率信号,从而使卷绕变频器的PID功能输出稳定,保证摆杆的稳定运行。主机通过类比输出AO1,输入到从机VC2模拟信号输入端。

4:张力杆反馈调节

张力反馈电位计R2为360度的高精度电位计,通过E380监控参数监测,当摆杆位置最低时,对应反馈D-9的值为0。当摆杆位置最高时,对应反馈D-9的值为100,同时保证在平衡点反馈值与设定值一致,可以通过调节对应模拟输入通道的特性实现。

5:断线检测功能

使用X1端子作为变频器断线检测接近开关,通过参数调节,当摆杆在低位时,通过设定的延迟时间,对断线故障进行判断,从而及时停止从机的运行。同时输出电动机抱闸信号。使主机和从机停止运行。变频器输出故障FU.24,在设定时间内,可将FU.24自动复位。

6:线速度检测

卷绕机的线速度检测通过滑动导轮的接近开关实现,通过检测接近开关信号的频率,可以实现卷绕机线速度的检测,从而实现计米功能和自动计长功能。现有控制方式中,导轮每转动一圈,接近开关输出一开关信号。丝线最大线速度需要根据导轮的半径具体计算。

F8.9=2*(3.14)*R*[(F2.7)*1000]

(其中R为导轮的半径,单位为m,F8.9的单位为m/S)。

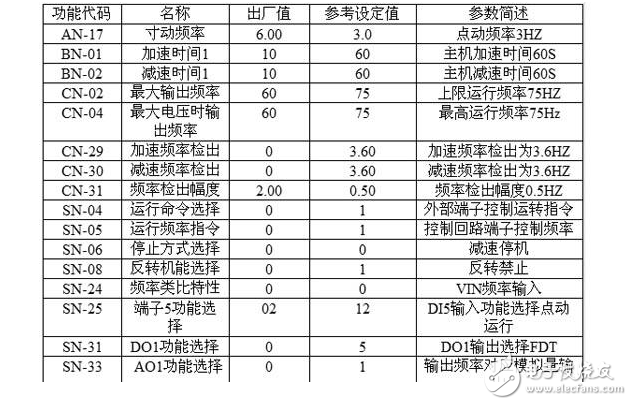

附录1:东元变频器主机主要参数表:

主机参数参考表及简单说明:

附录2:四方变频器从机对应参数表:

从机参数参考表及简单说明:

六、调试注意事项说明:

1:摆杆反馈位置调试

四方变频器启动过程不需要人为参与,因此,必须保证几个先决条件:(1)、启动初始时,摆杆位置反馈值处于最小。(2)、启动过程完成后,摆杆的平衡稳定点处于反馈中间位置。可以通过监测参数D-9,调节参数F2.2,F2.3实现(即保证摆杆最低位置D-9=0,摆杆最高位置D-9=100,摆杆平衡位置D-9=50)。

2:启动停机过程调试

四方变频器使用独特的启动算法,最大限度保持卷绕机摆杆启动过程的平稳,实现启停不断线。影响起停的关键的参数有:

(1)、主机的加减速时间。主机加减速时间越长,启停稳定度越高,一般推荐使用50S以上。

(2)、从机的加减速时间。从机加减速时间有加减速时间1,加减速时间4,其中加减速时间1为变频器的输出频率加减速,加减速时间4为前馈PID 的PID环输出加减速时间。为了保证变频器启动停机以及平稳运行时的快速响应,在保证变频器无故障输出时,应该尽量减少此两个加减速时间。

(3)启动平滑时间。平滑时间是指启动过程中摆杆被拉起的时间,时间越长,摆杆启动平稳度越好,时间越短,摆杆启动越快,需要折中选择。

(4)机械传动比。四方变频器具有自动识别机械传动比功能,在第一次使用时,如果没有正确设置机械传动比,则可能出现启停不稳定的情况。可以通过人为调节正确的机械传动比实现启动停机稳定,也可以通过第一次启动,使变频器自动识别,在第二次及以后的启动过程,均可以保证变频器正常启停。

3:摆杆平稳度调试

摆杆的平稳度是检验变频器性能的标准,四方变频器使用的是前馈PID功能算法,最大限度保证了摆杆平稳运行。四方变频器可以选择单一参数组,也可以选择根据运行频率实际自动调节PID参数组。以下论述PID参数组基本调试方法:

(1)、比例增益。比例增益影响PID环节的快速响应。当摆杆在启停或者稳定运行时出现较大超调时,可适当增加此参数值。

(2)、积分时间。积分时间常数使保证PID环节稳定的关键参数,增加积分时间,可以减少在稳定运行时的摆杆振幅。过大的积分时间常数容易形成摆杆的大幅超调。

(3)、微分时间。微分时间常数可使PID环节做出预先判断,抑制摆杆超调,但是此参数值设置过大,容易出现振荡。

七、拉丝专用监控参数及说明:

d-0: 变频器输出频率

d-6: 前馈叠加频率

d-8: 摆杆位置设定值

d-9: 摆杆位置反馈值

d-10: 从机运行线速度

d-11: 累计卷绕线长

d-20: 卷径当前值

d-21: PID环输出频率

d-22: 自适应同步增益。

-

四方变频器控制2016-03-13 3480

-

直线式拉丝机的PLC控制2009-06-19 934

-

拉丝机的技术改造2009-12-24 1059

-

FX2NPLC和变频器F930通讯控制的程序(有注解拉丝机程)2016-11-07 880

-

三菱PLC与四方变频器通讯2016-12-10 915

-

双变频拉丝机专用变频器说明书2017-09-21 1027

-

SVF3000变频器在拉丝机双变频控制系统应用分析2019-10-11 3696

-

双变频拉丝机系统方案及调试的详细说明2021-03-17 6504

-

变频器在直进式拉丝机的应用2022-11-30 1361

-

拉丝机中关于变频器的调试指南2023-03-21 3162

-

拉丝机及双变频拉丝机工艺介绍2023-03-23 2422

-

变频器在滑轮式拉丝机的应用过程和效果2023-06-03 1138

-

金田变频器在拉丝机的应用2023-10-07 1305

-

变频器在拉丝机上的应用原理2023-10-23 1174

-

变频器在拉丝机中的应用方案2024-01-20 1522

全部0条评论

快来发表一下你的评论吧 !