CS1V霍尔闭环电流传感器:提升光伏逆变器效率与安全的关键技术

描述

引言:光伏行业现状与技术需求

2025年,全球光伏行业迎来新一轮增长,中国企业在逆变器市场占据绝对领先地位。据最新数据,华为、阳光电源等龙头企业在1-11月逆变器招标中标量均超20GW,合计占比近50%,全球市场集中度(CR5)高达71%。随着光伏发电系统对效率和安全的要求日益严格,高精度电流传感器成为逆变器核心部件的关键技术之一。本文将以CS1V霍尔闭环电流传感器为例,探讨其在光伏逆变器中的应用优势及霍尔传感器选型指南。

一、光伏逆变器中的电流监测挑战

1.1 逆变器的核心作用

- 光伏逆变器负责将太阳能电池板产生的直流电转换为交流电,并入电网或供负载使用,其效率直接影响光伏系统的发电收益。

- 逆变器需实时监测直流母线和交流输出电流,以优化MPPT(最大功率点追踪)算法,提升发电效率。

1.2 传统开环霍尔传感器的局限性

- 开环霍尔传感器存在精度低(±1%–±3%)、温漂大、响应慢等问题,难以满足高性能逆变器的需求。

- 光伏电站面临直流拉弧、漏电等安全风险,对传感器的绝缘性能和故障检测能力要求严格。

二、霍尔闭环电流传感器的技术优势

2.1 闭环霍尔传感器的工作原理

- 闭环(补偿)霍尔传感器通过负反馈电路实时补偿磁场,消除磁滞和非线性误差,实现高精度、低温漂、快速响应。

- 与开环传感器相比,闭环传感器的精确度和线性度显著提升,适用于复杂电磁环境。

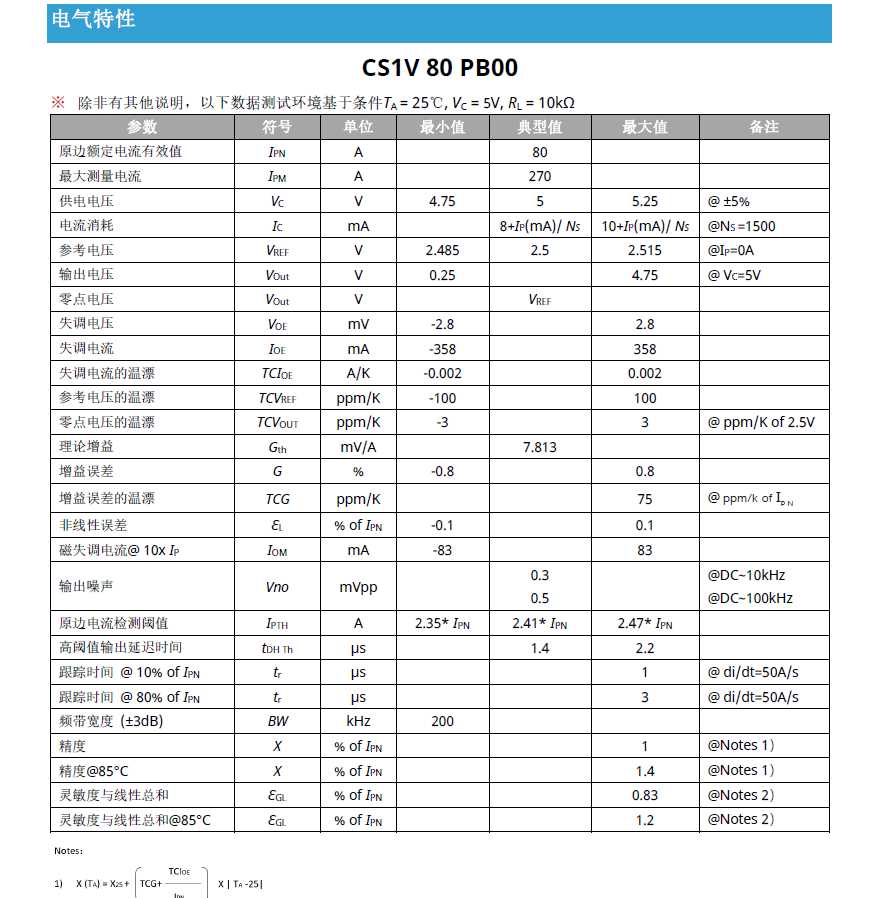

2.2 CS1V PB00系列的核心特性

- 高精度:

- CS1V 100/150/200 PB00的增益误差低至±0.65%,非线性误差≤±0.18%,总精度在25°C时≤±1.1%;

- CS1V 80 PB00的增益误差为±0.8%,非线性误差仅±0.1%,总精度≤±1%。

- 温度稳定性:增益误差温漂≤75ppm/K,零点电压温漂≤±3ppm/K,确保在-40°C至85°C范围内稳定工作。

- 宽带宽:200kHz带宽,适应高频PWM控制,响应时间<3μs。

- 强绝缘性能:3kV AC隔离耐压、8kV瞬态耐压,符合IEC 61800-5-1、IEC 62109-1等标准。

- 低功耗:供电电压4.75V–5.25V,电流消耗低,适合分布式光伏系统。

三、CS1V在光伏逆变器中的应用场景

3.1 直流母线电流监测

- 实时监测直流侧电流,优化MPPT算法,提升发电效率。

- 兼容组串式、集中式逆变器,适应不同功率等级的光伏系统。

3.2 交流输出电流检测

- 确保并网电流质量,减少谐波,提高系统功率因数。

- 支持智能运维,集成远程监控、故障诊断等功能。

3.3 故障保护

- 过流检测阈值可达1.87–2.47倍额定电流,快速响应(<2.2μs),保护IGBT和功率器件。

- 结合绝缘电阻检测,预防漏电风险,符合储能安全标准。

四、霍尔传感器选型指南

4.1 如何选择电流传感器?

- 精度需求:根据逆变器对MPPT精度的要求,选择增益误差≤±0.8%、非线性误差≤±0.18%的闭环传感器。

- 绝缘性能:光伏系统需选择隔离耐压≥3kV、爬电距离≥28mm的传感器。

- 环境适应性:工作温度范围应覆盖-40°C至85°C,确保户外长期稳定运行。

- 成本与寿命:闭环传感器成本高于开环,但长期运营收益(效率提升、故障率降低)显著。

4.2 CS1V与LEM传感器的对比

参数 | CS1V PB00系列 | LEM闭环传感器 |

| 增益误差 | ±0.65%–±0.8% | ±0.7% |

| 非线性误差 | ±0.1%–±0.18% | ±0.2% |

| 响应时间 | <3μs | <5μs |

| 绝缘耐压 | 3kV AC | 3kV AC |

| 价格 | 经济型国产方案 | 进口高端方案 |

- CS1V作为国产电流传感器,在性能上可替代LEM,且成本更低,适合大规模应用。

五、安装与使用注意事项

5.1 电流传感器安装步骤

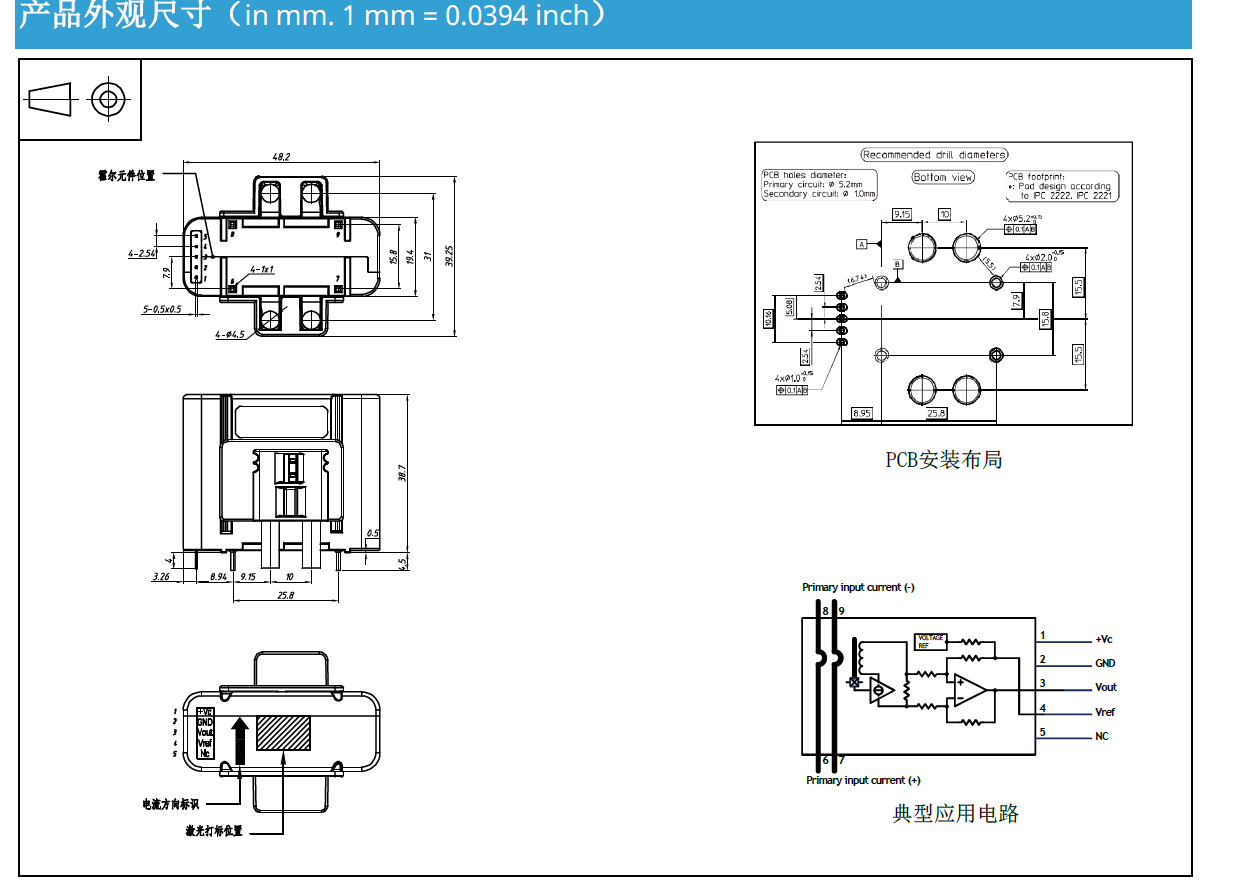

- 确保传感器原边与副边绝缘,避免危险电压触及。

- 按照PCB布局图安装,确保导电部分不外露,必要时加装保护壳。

- 连接供电电源(5V±5%),检查输出信号是否稳定。

5.2 风险预警

- 传感器安装必须严格遵循IEC标准,避免危险电压触及,确保系统安全。

- 长期高温(>85°C)可能影响可靠性,需加强散热设计。

六、市场前景与结论

- 随着光伏行业对效率和安全的要求日益严格,闭环霍尔电流传感器将成为高端逆变器的标配。

- 建议光伏企业在设计逆变器和储能系统时,优先选用高精度、高可靠性的闭环传感器,以实现发电效率和运营收益的双提升。

- CS1V PB00系列凭借其高精度、强绝缘、快速响应等特性,已成为国产电流传感器排行榜中的优选方案。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

闭环霍尔电流传感器的工作原理2011-06-08 13072

-

闭环式霍尔电流传感器与开环式霍尔电流传感器的主要区别2014-05-18 5538

-

光伏组串电流传感器应用及迭代2018-10-22 2528

-

电流传感器的开环和闭环2019-06-24 4700

-

霍尔电流传感器的应用2009-03-06 2806

-

怎样去挑选光伏并网逆变器中的霍尔电流传感器呢2022-09-28 2439

-

LEM国产替代|芯森CR1V高精度闭环霍尔电流传感器的应用趋势2023-06-14 1492

-

高精度大电流传感器在光伏逆变器效率测试中的应用2021-12-10 1807

-

LEM国产替代|高精度霍尔电流传感器在光伏逆变器中的应用2023-06-20 1473

-

闭环式霍尔电流传感器和开环式霍尔电流传感器2024-01-03 3430

-

光伏交流电流传感器选型推荐,芯森CS1V系列传感器优势介绍2024-12-05 1014

-

储能安全新标杆:芯森电子CS1V系列电流传感器如何预防电池热失控?2025-06-04 869

-

开环式霍尔电流传感器及闭环霍尔电流传感器的多匝穿心利弊分析2025-07-01 648

-

从“测得准”到“控得稳”:芯森电子CS1V电流传感器与高压光伏逆变器的电流检测实践2025-10-21 1940

-

霍尔闭环电流传感器:光伏领域高效电流监测的核心技术革新2025-11-25 1154

全部0条评论

快来发表一下你的评论吧 !