基于PLC与变频器的升降横移式立体车库的自动控制系统设计方案

描述

1、引言

随着社会的发展,人们的生活水平有了极大的提高,汽车数量也日益剧增,尤其是居民小区、大型公共消费场所等,更是寸土如金,解决停车问题日益严重。因此,具有占地面积小,库容量大的自动化立体车库就应运而生,它能较好地解决停车难的问题。目前常见的机械式立体停车库的种类很多,主要有升降横移式、垂直循环式、多层循环式、水平循环式、平面移动式、巷道堆垛式等,其中由于升降横移式停车设备具有规模可大可小,对场地的适应性较强和以最少的投资获取最具价值的回报等优点,在国内立体停车库市场占有绝对优势的市场份额。目前升降横移式立体车库较多采用PLC 控制电动机恒速运行,速度过低则车库运行效率低,速度过高则易造成车位晃动与撞击,而且大多没有监控系统或监控系统还不够完善。为此,以PLC 作为控制核心,结合变频器设计一种升降横移式自动控制系统,实现了对电动机变频调速的控制,既提高了车库运行效率,又保证了较高的移动精度,同时基于MCGS 组态软件建立PLC 与上位PC 机之间的通信连接,实现了友好的人机交互界面,既提高了车库存取车速度,又方便了操作人员对系统的维护。

整个系统操作方便灵活、功能全面,并配备完善的安全装置,为城市中日益严重的汽车停放问题提供了有效的解决办法。

2 机械结构设计

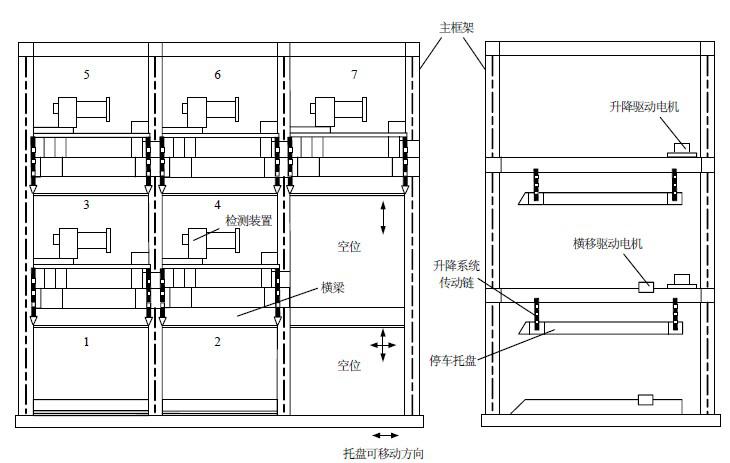

立体车库机械结构主要由主框架、停车托盘、传动系统等部分组成,总体设计为一、二层容量为2 个车位,三层为3 个车位,即共三层7 个车位,另外还有两个周转空位,用作汽车的中转平台,构成示意图如图1 所示。立体车库的主框架采用钢结构设计,每个车位单元配置停放车辆的托盘,托盘由传动系统驱动可上下、左右移动。传动系统分为升降传动系统和横移传动系统。升降传动系统由电动机、变频器、链轮、链条等组成,运行时,电动机带动链轮转动,链轮带动链条,通过升降电动机的正反转实现托盘的上下升降运动。横移传动系统由电动机、变频器、驱动轮和从动轮、导轨组成,通过横移电动机带动托盘在横梁上进行横移运动。

图1 立体车库构成示意图

它的结构特点是:底层只能平移,顶层只能升降,中间层既可以横移又可以升降。当底层1、2 号车位存取车辆时,不需移动其他托盘就可直接存取;当中间层、顶层车位存取车辆时,首先必须把该车位正下方每层车位的托盘移开,产生一个垂直通道,再将该车位托盘移至一层,进行车辆存取。存取车后的复位遵循一个原则:升降复位,平移不复位。如果在图1所示的状态下1~7 号车位均有车而6 号车位欲取车,则首先将4、2 号车位的托盘右移,接着6 号车位托盘下移,并取车,最后6 号车位托盘上升复位。

3 控制系统的整体设计

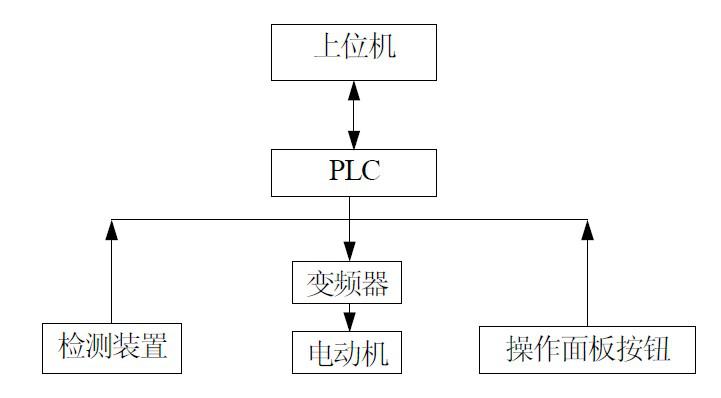

图2 系统结构框图

立体车库控制系统由上位机监控系统和下位机PLC 控制系统组成,构成"上位机+PLC+现场操作机构"的典型结构,图2 为该系统结构框图。

车库控制方式有三种方式-手动、半自动和全自动。手动是在现场用手操作器对每个托盘进行点动控制,主要用于设备调试、维修或异常情况处理;半自动是利用PLC操作面板上的按钮由PLC实现自动逻辑控制,在计算机脱机情况下,PLC 操作面板可以完成所有存取车操作;全自动是由计算机给出存取命令由PLC 执行,同时车库的运行状态实时反映在上位机上。

三种方式可以通过选择开关任意选择,正常情况下,车库运行于全自动方式。

上位机作为监控机通过串行通讯,实时接收和处理下位机PLC 从现场采集的各种状态、控制及报警信号,并利用这些信号向PLC 发出控制指令,使PLC控制变频器及电动机的运作,同时利用这些信号驱动上位机控制界面中的各种图形,实时显示现场的各种状况,在操作员和车库之间构造出形象、直观的界面。

存车操作过程:先按"存车"键,再选择所需要存车的库位(按"取消"键可重新选择库位),判断无误后,按"确定"键,自动完成存车过程。取车过程基本和存车操作过程相同。

4 下位机PLC控制系统设计

4.1 PLC 控制系统硬件设计

PLC 是车库控制系统的核心,与变频器相结合来完成车辆的存取操作、信号显示及故障报警。存取车时PLC 工作过程如下:接收到上位机或操作面板按钮输入的指令后,首先检测各种限位开关和检测元件的状态,读取车库机械驱动部分的信息,然后由PLC 控制变频器为电动机提供低频电压,电动机启动并作低速运行,电动机转子通过减速器带动托盘移动。为实现电动机调速,在一定的目标位置安装了换速开关,待托盘移动触碰到换速开关时,换速开关向PLC 发送加速信号,PLC 控制变频器使之输出高频电压,电动机带动托盘以高速运行,车位接近终点时,触碰另一换速开关,PLC 收到减速信号,并向变频器发送减速指令,电机再次低速运转,到达终点后,限位开关向PLC 发送停止信号,PLC 控制电动机断电,同时制动装置抱闸,保证电动机迅速停转,避免车位移动过量。

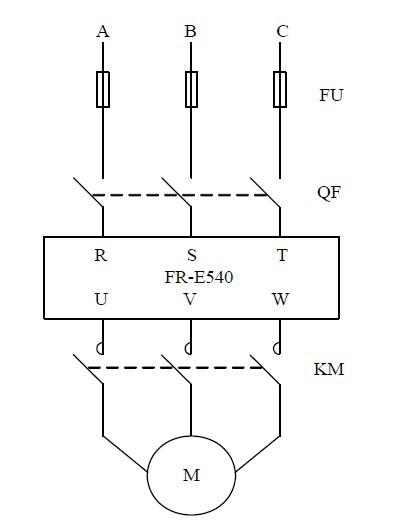

系统采用三菱FR-E540 系列变频器控制三相异步电动机的正反转,从而实现托盘的移动,电动机控制原理图如图3 所示。

图3 电动机控制原理图。

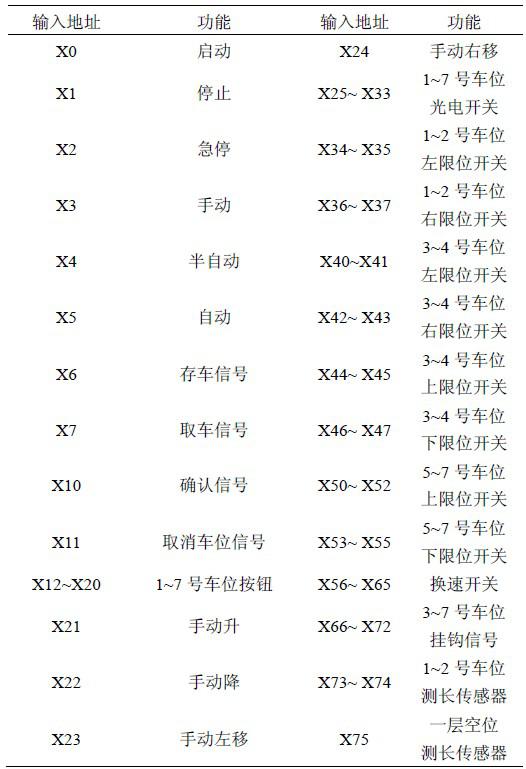

表1 PLC 系统的输入点分配表

为了保证托盘运行过程的安全性,系统采取安全挂钩保护设计,即控制安全挂钩动作的电磁铁上有一反馈信号,用于指示挂钩是否已把托盘挂好。

为了保证系统精确定位及存取车可靠安全,系统设置了限位开关、光电开关和测长传感器。限位开关保证了托盘能平移到预定位置以及托盘能上升或下降到准确位置;光电开关可以检测托盘上有无车等;测长传感器是当车辆超长时, 会给PLC 一个电平变化信号,使系统发出报警提示。此外,为了保证系统的安全性,车库还运用了紧急停车按钮、手动按钮等。

系统采用三菱FX2N 系列PLC 作为控制系统的控制器,PLC 的输入信号包括按钮信号、开关信号、传感器信号等;输出信号包括电动机驱动信号、指示灯驱动信号、变频器控制信号、电磁铁控制信号和报警信号等。系统具体的控制点分配见表1、2.

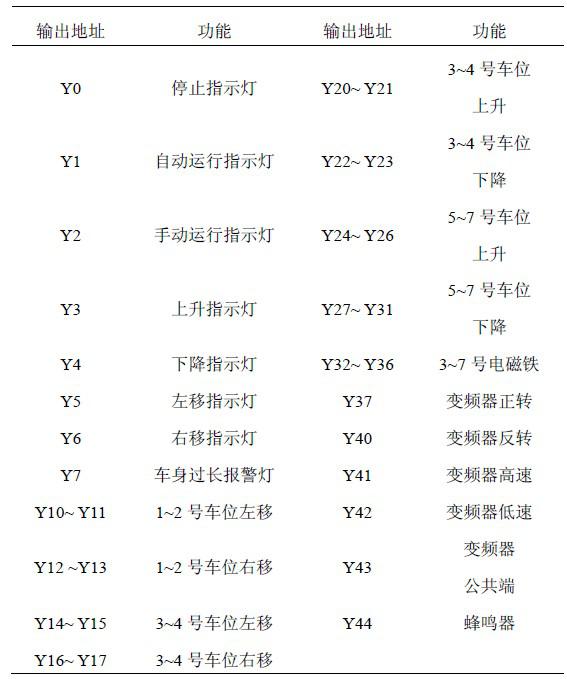

表2 PLC 系统的输出点分配表

4.2 PLC 控制系统软件设计

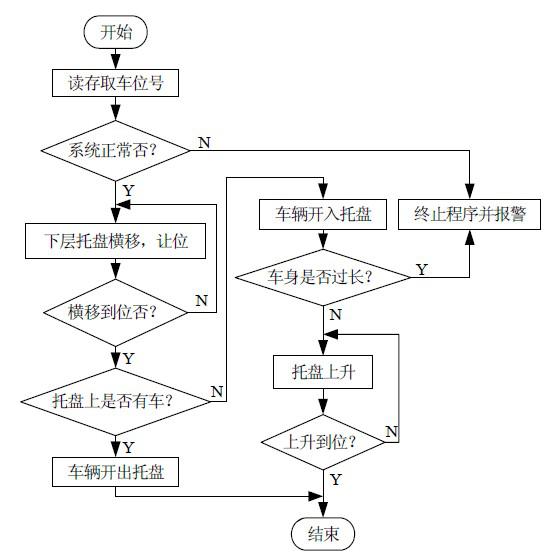

PLC 控制程序采用模块化结构, 由主程序、存取车子程序和故障报警子程序组成,车位运行过程中只需调用子程序模块。当车位在层数或排数上增加时,只需就其中的一个子程序和主程序进行相应的改动,而其它的子程序基本不必改动,大大减轻了车位拓展后重新编程的任务。PLC 控制程序流程图如图4 所示。

图4 PLC 控制程序流程图。

5 上位机监控系统设计

上位机监控系统由MCGS 组态软件进行设计,所有存取车操作以及整个车库的运行状态监视都在计算机上完成。监控系统主要完成以下三方面的工作:

(1) 操作控制。操作人员通过操作上位机控制界面可以选择前面介绍的三种工作方式中的一种,直接控制电动机和变频器的运行, 从而实现存取车的控制,大大提高了系统在故障状态时的应急处理能力。

(2) 运行状态实时监视。采集各种开关信号、传感器信号,实时显示托盘平移、升降及各限位开关的状态,有车、无车信号及挂钩状态等,完全实时反映现场情况,与现场完全一致。

(3) 数据管理。实现历史数据的存储和查询,自动生成运行记录文件和报表,对于报警及故障信息自动生成记录文件供事后分析。

上位机与PLC 的通讯是通过RS232 电缆将PLC的编程口与计算机的RS232 口相连来完成的。但上位机与PLC 通讯之前,要进行相应的通信参数设置,其设置必须与PLC 的设置一样。在PLC 中是通过数据寄存器D8120 来进行设置的,包括数据长度、校验形式、波特率和协议方式,系统选择的通信参数设置为波特率9600,7 位数据位,偶校验,1 位停止位,无命令头和命令尾,整个命令不加校验和。只要在上位机上设置与PLC 一致的参数即可。

完成了上位机和PLC 的基本设置后,还要设置PLC 设备的通道连接,即完成PLC 元件与实时数据库中对应数据对象的连接,系统将输入元件X 的通道类型设置为只读,将输出元件Y 和辅助元件M 的通道类型设置为读写。这样,上位机监控系统就可以与PLC设备进行通讯了。

6 可行性分析

根据汽车市场及可供停车泊位的场地来看,社会需求量巨大。若建1 座7 个泊位的车库,固定成本(包括原材料、土建工程、自动化辅助设备等)大约为12.6 万元左右(不同的地区会有一些差异),流动成本(包括工资、市场营销、运输、折旧等)约为7 万元,合并税金等,该车库的成本约在25 万元,若市场普通车库销售价7.5 万元,而本项目每个泊位销售5 万元,则单座车库销售额为35 万元,单座这样的车库当年就可以收回成本。

另外,从土地使用面积来看,以车库占地面积15m2计算,7 个泊位需要占地105 m2,而本设计单座车库占地面积约为47 m2,单个车库就可以节省土地58 m2;从建造成本看,单个车库可以节省建筑资金(7.5-5)×7=17.5 万元,社会效益相当可观,开发前景良好。

-

变频器在污水处理自动控制系统中的应用2023-11-03 522

-

采用PLC和Profibus现场总线实现立体停车库控制系统的设计2021-03-26 8182

-

基于PLC的控制系统实现立体停车库的设计2020-04-05 15269

-

车位资源紧张,立体车库车上停车形式大好2017-08-22 3048

-

用 MC9S12XS128编一个三层三列的升降横移式立体车库的控制程序,有原理图,有程序流程图,只差程序2017-05-04 2951

-

基于组态软件的升降横移式立体车库远程监控系统设计_刘鹏2017-02-07 858

-

升降横移车库PSH2-5D_PLC程序2016-12-10 637

-

运用PLC与变频器的组合应用构成自动控制系统2016-11-04 1747

-

智能立体车库2013-10-27 5

-

DCS自动控制系统与变频器的电磁兼容分析2011-09-02 6069

-

基于PLC的多层升降横移立体停车库控制设计2010-01-21 3380

-

PLC在立体车库中的应用2009-08-18 858

-

基于PLC的立体车库控制系统设计2009-07-08 2078

-

台达ES系列PLC在升降横移式自动化停车库上的应用2009-06-16 1366

全部0条评论

快来发表一下你的评论吧 !