快问快答:圆柱锂电池是怎么做气密性测试和爆破试验的?一文讲清

描述

在动力电池与储能产业迈入高安全时代的背景下,圆柱锂电池的「密封性可靠度」成为决定电池寿命、性能与安全性的关键指标。

常见的18650锂电池

无论是 14500、18650、21700,还是更大尺寸的长圆柱,生产线都必须进行两项核心检测:

- • 气密性测试:判断电池封口是否存在漏气风险

- • 爆破试验:验证壳体的耐压极限与安全防爆能力

这两项测试确保电池在「高压充放、电解液挥发、机械挤压、高温膨胀」等工况下仍能保持密封稳定,避免鼓胀、漏液、起火等安全事故。

Ⅰ. 圆柱电池的结构宿命:破坏性检测的必然性

圆柱锂电池的结构设计决定了其检测成了难题。圆柱电芯的顶盖盖帽与钢壳壳体通过激光焊接形成密封,这个焊接区域是唯一可能泄漏的位置。但恰恰是这个位置,从外部无法进行无损检测。

传统的浸水测试?电芯外壳完全密封,水无法进入内部验证焊接质量。

外部加压测试?压力无法传递到焊接界面,检测结果没有意义。

唯一的解决方案:在电池底部打孔,从内部施加压力,验证顶盖焊接的密封性。

这就是行业面临的第一个困境:要检测密封性,必须先破坏密封性。

Ⅱ. 圆柱锂电池气密性检测是怎么做的?

既然打孔不可避免,那就让这个「破坏」变得精准、可控、有价值。

精诚工科为客户定制的圆柱锂电池气密性检测仪

第一步:微创打孔技术

在电池底部(负极帽附近)开设一个微孔,直径通常在0.5~2mm之间。这个孔的位置和尺寸经过精密计算:

位置选择逻辑:

- • 远离焊接区域,不影响结构强度

- • 接近内腔,便于快速建立压力

- • 标准化定位,确保检测一致性

尺寸控制要求:

- • 足够小,不显著影响机械强度

- • 足够大,气体能快速流通

- • 可重复性高,避免测试误差

第二步:专业夹具系统

圆柱电池规格多样,从18650到21700,再到更大的32650,每种规格都需要定制夹具。

夹具设计的三重功能:

| 功能层级 | 技术要求 | 实现价值 |

|---|---|---|

| 物理定位 | 精确固定电池位置 | 确保检测一致性 |

| 密封配合 | 与打孔位置无缝对接 | 防止气体泄漏 |

| 快速切换 | 模块化设计 | 一机多用 |

精诚工科的工装方案采用上下模结构,通过简单的模具更换就能适配不同规格电池,这种设计让检测设备的投资回报率大幅提升。

第三步:压力施加与监测

向电池内腔充入测试气体,压力通常设定在1000~1500 kPa之间。

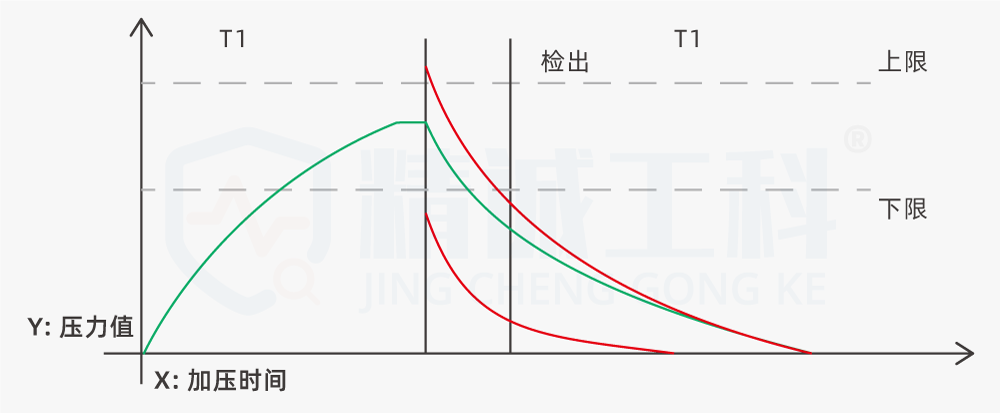

监测方法主要采用压降法。

圆柱电池气密性检测原理图

检测原理:充气至设定压力后关闭气路,监测一定时间内的压力下降值。如果焊接存在微漏,压力就会持续下降。

典型测试参数:

- • 充气时间:15~20秒

- • 平衡时间:15~20秒

- • 检测时间:15~20秒

- • 判定标准:压降 ≤ 1000 Pa

这种方法的精度可以达到1帕级别,能够发现肉眼完全无法察觉的微小泄漏。

2. 放入定制化检测夹具

不同尺寸的电芯需要对应不同的「上模+下模」压紧结构,以保证:

- • 密封面重现性

- • 测试压力不外泄

- • 电芯轴线受力均匀

精诚工科的气密性检测设备可通过更换上下模,覆盖不同尺寸的多款电芯,实现设备复用率最大化。

3. 施加设定压力(例如 1000 kPa)

JC-B015气密性爆破检测仪向电芯内部注气,升至设定压力。

典型测试压力:

- • 300~500 kPa:常规消费类电池

- • 1000~1500 kPa:车规级高安全圆柱电芯

- • ≥1500 kPa:高强度特种电芯(如储能、动力刀片支撑芯)

精诚工科目前可提供至高 3 MPa 测试量程的气密性测试仪。

4. 稳压与检测

在设定的稳压时间后,JC-B015气密性爆破仪开始读取泄漏量:

- • 压降 ΔP

- • 泄漏速率 Q

- • 最大泄漏阈值 Limit

视频案例中:

客户要求「泄漏压力 ≤1000 Pa 视为合格」,而检测值为「223 Pa」属于完全合格区间。

5. 判定结果:合格 / 不合格

气密仪自动判断并输出:

- • OK(密封合格)

- • NG(泄漏超标)

并可支持 MES 追溯、曲线模式、电芯编码记录、产线节拍同步。

6. 精诚工科气密性测试仪的特点

- • 不损伤产品(用于实验室抽检或量产全检)

- • 可检测微小泄漏

- • 测试过程可控、速度快

- • 可覆盖多型号电芯

Ⅲ. 圆柱锂电池爆破试验是怎么做的?

如果说气密性测试是验证「密封是否合格」,那爆破试验就是监测「强度有多可靠」。

爆破试验的核心价值:

电池在实际使用中可能遭遇:

- • 内部短路导致的瞬时高压

- • 过充引发的气体析出

- • 高温环境下的内压升高

这些异常工况下,电池壳体必须有足够的强度裕量,既不能轻易爆裂(安全风险),也不能过度坚固(影响安全阀正常动作)。

爆破测试的实施方法

持续升压策略

与气密性测试的快速充气不同,爆破试验采用缓慢均匀升压:

圆柱电池爆破测试原理图

典型爆破压力范围:1~3.5 MPa,具体数值取决于:

- • 壳体材料(钢壳 vs 铝壳)

- • 壁厚设计

- • 焊接工艺

- • 电池规格

破裂模式分析

正常情况下,电池应该在顶盖或盖帽焊接位置发生可控破裂。如果出现以下异常:

- • 壳体侧壁开裂:焊接过强,壳体过弱

- • 底部破裂:结构设计缺陷

- • 不规则撕裂:焊接质量不均匀

这些异常模式都需要反馈到设计和工艺环节进行改进。

Ⅳ. 精诚工科:圆柱锂电池气密性+爆破测试的行业方案

作为深耕气密性检测领域十余年的行业领军企业,精诚工科在新能源领域具有以下实际优势:

● 一机多模、支持不同电芯尺寸

通过更换上模+下模,可测试不同直径与长度的圆柱电芯,节省治具成本,提高产能利用率。

● 气密+爆破一体化方案

一台设备即可完成:

- • 气密测试

- • 耐压测试

- • 爆破测试

更适合车规级与动力储能电芯的研发与量产。

● 高压力能力(≥1 MPa)

满足动力电池的结构承压验证需求。

● 结果精准稳定

以差压法、直压法等组合算法,通过高精度传感器实现微泄漏级测试。

● 已服务超过 3600+ 知名客户、含头部动力电池厂

并获得 CE 认证、国际市场验证,适合全球客户导入。

Ⅴ. 圆柱电芯气密+爆破测试的推荐参数

| 测试项目 | 典型压力 | 目的 |

|---|---|---|

| 气密性测试 | 1000~1500 kPa | 检测封口微泄漏 |

| 耐压测试 | 1.0~1.5 MPa | 验证结构强度裕量 |

| 爆破试验 | 2.0~4.0 MPa(视型号) | 获取极限承压能力 |

精诚工科可根据不同电芯结构提供压力反算服务,让限值更科学,随时咨询我们免费获取案例和方案。

总结

圆柱锂电池的安全体系中,气密检测确保「正常使用不泄漏」,爆破试验确保「极端工况不破裂」。

检测逻辑总结如下:

- • 气密性测试 = 合格品筛选

- • 爆破试验 = 产品设计验证

精诚工科的气密+爆破综合测试方案,特别适合新能源和储能企业建立完整的品质体系。

如果您正在寻找圆柱锂电池的检测解决方案,精诚工科提供从设备到服务的完整支持,帮助您建立科学的质量管理体系。

原创声明:本文由深圳市精诚工科科技有限公司技术团队撰写,转载请注明出处。数据来源:精诚工科内部测试数据及客户案例。

-

新能源汽车的电池箱气密性测试是如何实现的2020-12-03 4141

-

气密性测试仪可应用于哪些行业做气密性检测?2022-09-19 1318

-

海瑞思锂电池Pack包一体化气密性检测方案2023-04-23 2935

-

锂电池气密性测试仪,气密检测设备介绍2023-08-04 3926

-

气密性测试和打压试验的区别2023-08-01 1782

-

塑胶件没有孔怎么做气密性试验2024-01-26 1197

-

电池包气密性检测设备怎么做测试?岳信仪器来告诉你2024-11-16 1093

-

锂电池外壳气密性检测仪的检测精度可以达到多少2025-04-17 696

-

3大优势,让锂电池外壳气密性检测仪脱颖而出2025-04-18 492

-

用户必看!如何挑选合适的锂电池外壳气密性检测仪-岳信仪器2025-07-24 341

-

快问快答:电子器件的气密性测试方法有哪些? 内部技术方案分享2025-08-18 661

-

快问快答:锂电池耐压气密性测试的目的是什么?读懂电芯双重考验2025-10-27 242

-

快问快答:气密性检测到底是怎么做的?如何定义气密性测试标准2025-11-11 483

-

锂电池气密性测试仪是怎么用的-岳信仪器2025-11-21 165

-

非破坏性检测新选择:锂电池外壳气密性检测仪-岳信仪器2025-12-02 131

全部0条评论

快来发表一下你的评论吧 !