安达发|效率提升40%?APS车间排产软件如何重塑塑料薄膜生产流程

电子说

描述

在当今激烈竞争的制造业环境中,塑料薄膜行业正面临着前所未有的挑战与机遇。从食品包装、农业地膜到电子元件保护,市场需求日益多样化、个性化,订单呈现出“小批量、多批次、交期短”的特点。传统的依赖Excel手工排产的方式,早已不堪重负,导致生产计划频繁变更、设备利用率低下、订单交付延迟等问题频发。在这一背景下,APS车间排产软件(高级计划与排程系统)正以其卓越的智能化核心,成为塑料薄膜企业实现精益生产、降本增效和塑造新质生产力的关键引擎

塑料薄膜行业排产的传统痛点

在引入APS车间排产软件之前,许多企业的生产计划员往往陷入“救火队员”的角色。其核心痛点包括:

数据孤岛,决策迟缓:销售、仓储、生产等各部门数据不互通,计划员难以快速获取准确的订单、库存、设备状态信息,计划制定如同“盲人摸象”。

排产复杂度高,依赖个人经验:薄膜生产涉及吹膜、流延、印刷、分切、制袋等多道工序,每道工序的设备、模具、人员配置各不相同。计划员需要凭借个人经验在脑海中模拟整个生产流程,效率低下且极易出错。

变更响应滞后:紧急插单、设备故障、原料延期等异常情况频发,手工调整计划耗时耗力,牵一发而动全身,往往导致整个生产链条的混乱。

产能利用率难以最大化:无法精准计算设备瓶颈和产能负荷,要么造成设备闲置,要么导致生产过度拥挤,在制品堆积如山。

这些问题直接侵蚀着企业的利润底线和市场响应速度。

APS车间排产软件:如何为薄膜生产注入智能灵魂

APS车间排产软件的核心价值在于,它通过先进的数学算法和实时数据集成,为企业提供了一个全局优化的、可执行的精细排产方案。它如同一个智慧的“工业大脑”,让生产过程变得透明、高效和敏捷。

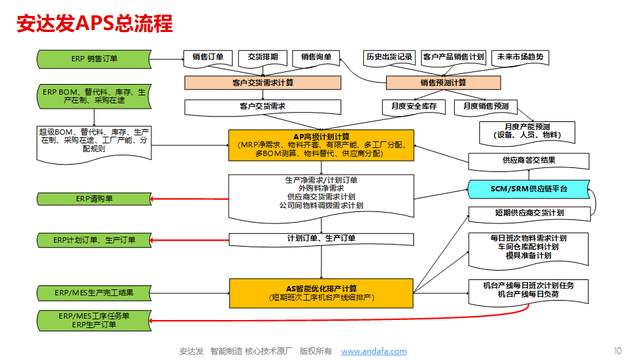

集成与同步规划:APS车间排产软件首先打通了ERP、MES等系统的壁垒,整合了订单、物料清单(BOM)、库存、设备日历、人员技能等所有约束条件。系统基于这些真实数据,进行同步规划,确保计划在理论上的可行性。

多约束优化排程:这是APS车间排产软件最核心的能力。它能够同时考虑吹膜机的规格(如模头宽度)、模具更换时间、印刷机的套色准备、分切机的刀位设置、以及订单的交货期、优先级等数十种甚至上百种约束条件。通过智能算法,自动生成一个在“交期最短”、“换产成本最低”或“设备利用率最高”等不同目标下的最优排程。

“What-If”模拟与动态响应:面对突如其来的插单或设备异常,计划员无需再绞尽脑汁。只需在APS车间排产软件中输入新的变量,系统就能在几分钟甚至几秒钟内,模拟出新计划对现有订单、交付日期和资源利用的影响,并给出最优的调整方案。这极大地增强了企业应对市场不确定性的能力。

可视化排程与无纸化协同:系统通过直观的甘特图将复杂的生产计划可视化地呈现出来。每一台设备、每一个订单的状态、开始与结束时间都一目了然。这个可视化的计划可以实时下发到车间看板,指导生产,实现了计划与执行的无缝协同。

实施APS车间排产软件带来的核心效益

对于塑料薄膜企业而言,成功部署APS车间排产软件将带来立竿见影且长远的回报:

提升交付绩效:订单准时交付率大幅提升,增强客户满意度和企业信誉。

挖掘隐藏产能:通过优化排序和减少换模时间,有效提升设备综合效率(OEE),在不增加新设备的前提下释放出10%-20%的潜在产能。

降低库存与成本:精准的物料需求计划和在制品控制,减少了原料和半成品库存积压,加速了资金周转。

提升管理效能:将计划员从繁琐、重复的劳动中解放出来,使其专注于异常管理和流程优化,提升了企业整体的数字化管理水平。

结语:迈向智能制造的未来

在工业4.0和中国制造2025的战略指引下,数字化转型已不是选择题,而是生存题。对于塑料薄膜行业而言,引入APS车间排产软件是实现这一转型至关重要的一步。它不仅仅是一套软件工具,更是一种先进生产管理思想的载体,是塑造行业新质生产力的核心驱动力。选择一款适合企业自身流程的、专业的APS车间排产软件,必将帮助企业在激烈的市场竞争中抢占先机,行稳致远,赢得未来。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- APS

-

APS车间排产软件帮助新能源汽车企业提升效益,优化管理2022-10-11 1451

-

APS计划排产软件实现乳制品生产降本增效2023-02-02 1084

-

APS生产计划排产提高线束企业生产效率2023-02-06 1356

-

APS车间排产软件提升包装企业原料采购效益2023-02-07 823

-

APS排程软件提升企业生产柔性2023-02-13 1167

-

APS计划排产助力铜业公司充分利用产能,提升效率2023-02-14 1100

-

APS计划排产软件如何进行生产排程?2023-02-17 2510

-

APS生产排产提升企业车间管理质量2023-03-03 976

-

安达发|APS车间排产软件生产计划优化利器2023-07-06 1308

-

安达发|APS计划排产软件适用于哪些场景?2024-02-01 937

-

安达发|APS生产计划自动排产软件解决方案2024-09-19 1445

-

提升客户满意度30%:APS计划排产软件如何赋能CRM需求管理?2025-04-29 491

-

塑胶行业必看!安达发APS生产排产软件如何解决‘设备冲突’与‘产能瓶颈’?2025-05-07 563

-

安达发|制药车间在“人脑”排产?APS生产排程软件才是智慧解药!2025-11-10 338

-

安达发|玻璃智造,排产先行:APS 生产排产软件赋能高效生产2025-12-17 124

全部0条评论

快来发表一下你的评论吧 !