铜价高企时代的电力电子重构:基本半导体SiC MOSFET功率模块提频应用与整机成本优化深度研究报告

电子说

描述

铜价高企时代的电力电子重构:基本半导体SiC MOSFET功率模块提频应用与整机成本优化深度研究报告,唯有提频,方能破局;唯有SiC,方能提频

对于光伏、储能、工控及其他工业电源的工程师和决策者而言,采纳基本半导体的SiC方案,不仅仅是一次器件选型的升级,更是一次应对大宗商品通胀、提升产品核心竞争力的战略抉择。在“碳中和”与“原材料通胀”的双重夹击下,唯有提频,方能破局;唯有SiC,方能提频。

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 绪论:宏观经济压力下的技术突围

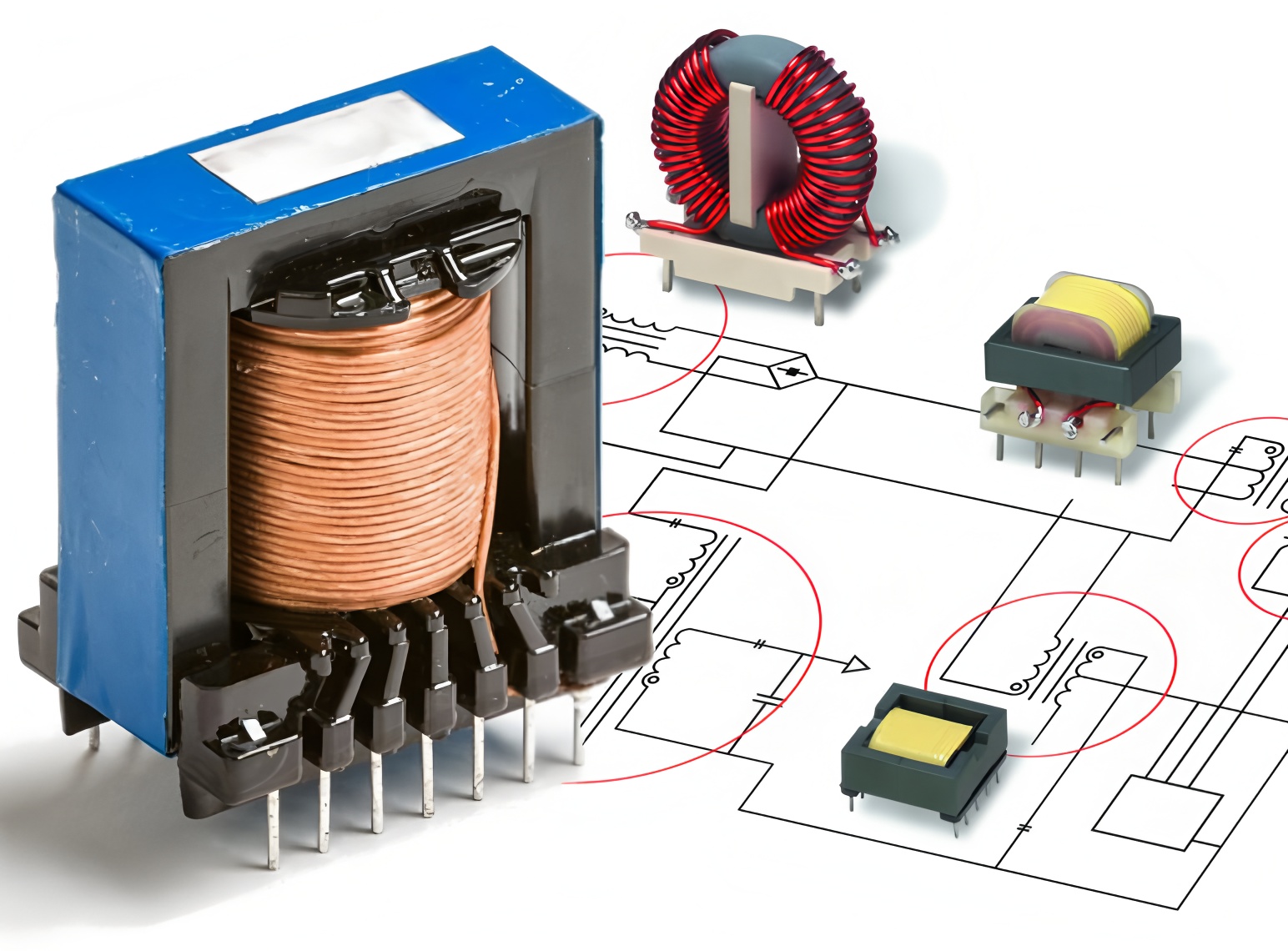

1.1 铜价波动对电力电子制造业的系统性冲击

在全球大宗商品市场进入高波动周期的背景下,铜作为电力电子行业的基础原材料,其价格走势已成为影响下游设备制造商生存与发展的关键变量。当铜价冲击并维持在一万美元/吨的高位时,传统电力电子设备的成本结构(Cost Structure)面临着前所未有的重构压力。在光伏逆变器、大功率工业焊机、储能变流器(PCS)以及电动汽车充电桩等设备中,磁性元件(变压器、电抗器、滤波器)占据了整机物理重量的30%至50%,而在这些磁性元件的BOM(Bill of Materials)成本中,铜材占据了绝对主导地位。

对于依赖大电感、大变压器进行能量变换与滤波的传统低频电力电子设备而言,铜价的上涨呈现出线性甚至超线性的成本传导效应。制造商发现,单纯通过供应链压价已无法抵消原材料通胀带来的利润侵蚀。此时,基于物理学底层逻辑的技术迭代——即通过提升开关频率(Switching Frequency)来降低无源元件的体积与铜材用量,成为了打破成本僵局的唯一可行路径。

1.2 “提频减铜”的物理学逻辑与经济学悖论

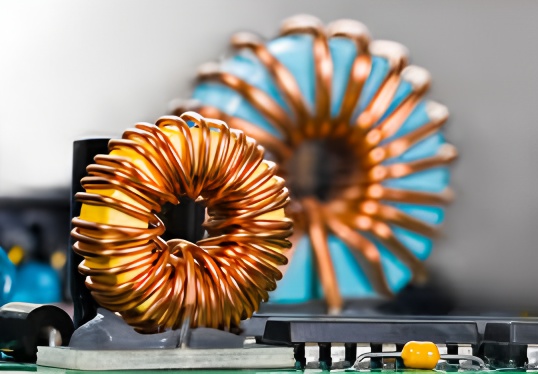

电力电子学的基本原理指出,磁性元件的体积(Vol)与工作频率(f)之间存在显著的反比关系,即 Volmagnetics∝fk。在相同的纹波电流指标下,提高开关频率可以大幅减小所需的电感量(L),进而指数级地减少绕组所需的铜线长度和截面积。

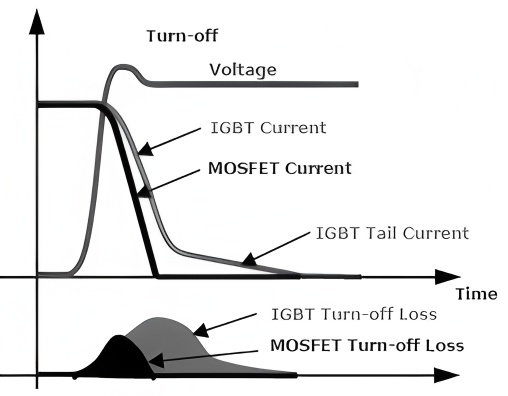

然而,这一物理学逻辑在传统硅基(Si)IGBT时代遭遇了“经济学悖论”。虽然提高频率能节省铜材,但IGBT由于存在固有的拖尾电流(Tail Current),在高频下开关损耗(Switching Loss)会急剧增加。为了带走这些额外的热量,系统必须配备更大体积的散热器和更强力的风扇,这导致铝材成本和机械结构成本的上升往往抵消了铜材节省的收益。

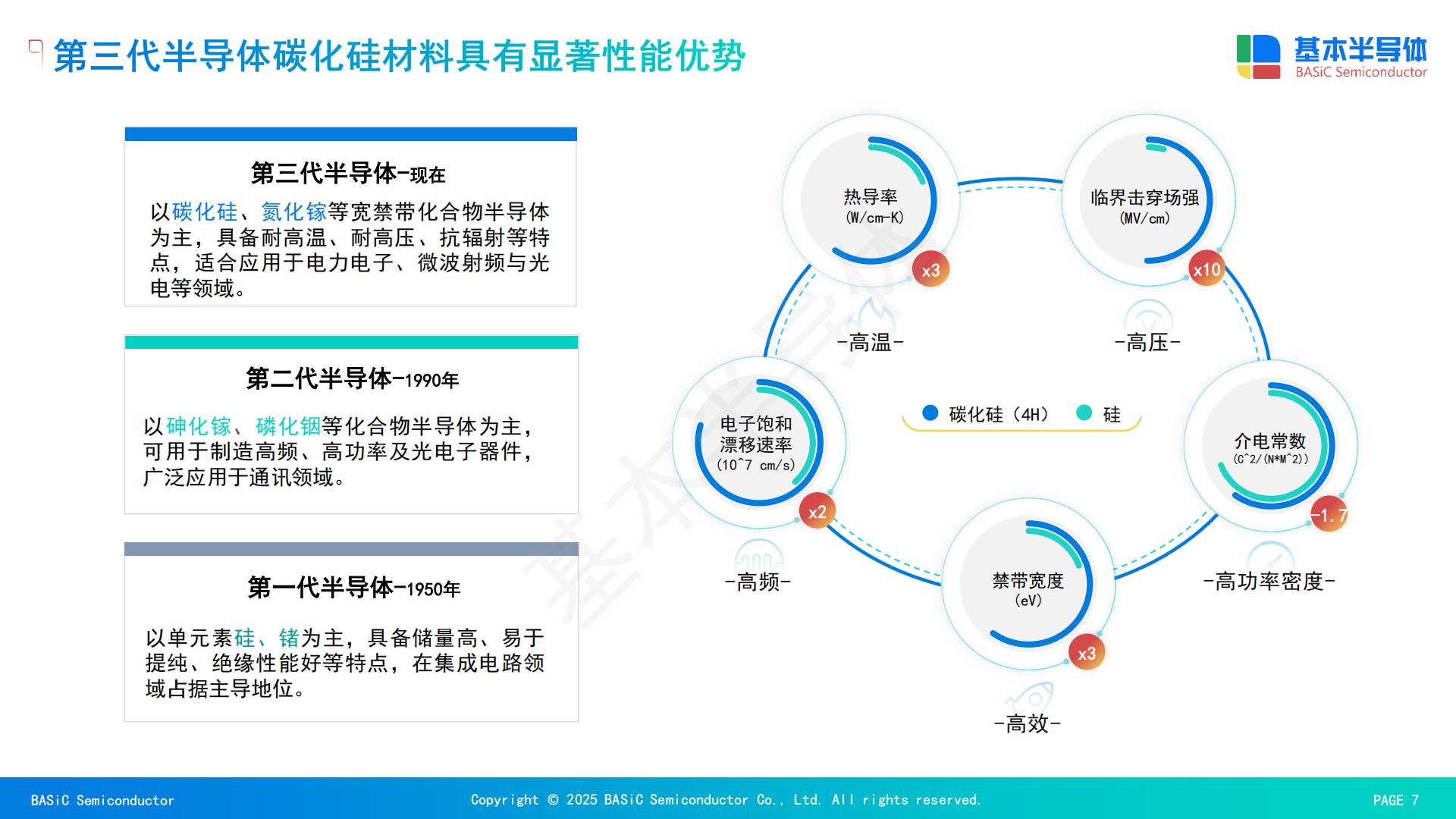

1.3 碳化硅(SiC)的技术破局

第三代半导体材料碳化硅(SiC)的成熟应用,彻底解开了上述死结。凭借宽禁带特性,SiC MOSFET具备极低的开关损耗和优异的导热性能,使得电力电子设备的开关频率可以从IGBT时代的10-20kHz跃升至50-100kHz甚至更高 。这种频率的跨越式提升,使得磁性元件的小型化成为可能,从而在铜价高企的当下,通过“以碳化硅换铜”的策略,实现了整机系统成本的显著下降。

倾佳电子将以深圳基本半导体股份有限公司(以下简称“基本半导体”)的全系列碳化硅功率模块为例,深入剖析其技术特性、产品布局及在实际应用中的提频减本效果,为行业提供一份详尽的生存与发展指南。

2. 基本半导体:IDM模式下的技术基因与供应韧性

2.1 企业概况与战略布局

深圳基本半导体股份有限公司(BASIC Semiconductor)作为中国第三代半导体行业的领军企业,其核心竞争力不仅在于技术研发,更在于全产业链的垂直整合(IDM)能力。公司由清华大学与剑桥大学的博士团队领衔,技术底蕴深厚,创始人汪之涵博士和和巍巍博士均为国家重大人才计划专家 。

面对原材料价格波动和半导体供应链的不确定性,基本半导体构建了极其稳固的产业布局:

- 深圳总部与晶圆制造:在深圳坪山设有总部,并在光明区建有6英寸碳化硅晶圆制造基地,掌握了核心的芯片制造工艺 。

- 无锡车规级封测:在无锡新吴区建立了车规级碳化硅模块封测基地,通过了ISO 9001与IATF 16949体系认证,确保了产品的高一致性与高可靠性 .

- 全球研发网络:在北京、上海、南京以及日本名古屋设有研发中心,特别是日本名古屋的研发中心专注于SiC功率模块技术,直接对接国际前沿标准 。

2.2 资本与生态圈层

在铜价等大宗商品涨价的背景下,企业的抗风险能力还取决于其生态圈层。基本半导体的股东背景极其豪华,涵盖了产业链上下游的关键节点 :

- 战略合作伙伴:全球汽车技术巨头、轨道交通霸主、新能源汽车终端、半导体IDM巨头。

- 能源与工业巨头:新能源发电场景、电控技术。

这种深度的产业绑定,不仅确保了基本半导体在产能紧缺时的原材料获取能力,也为其产品在新能源汽车、光伏储能、轨道交通等“用铜大户”行业的快速落地提供了验证通道。

3. 核心芯片技术:第三代SiC MOSFET的性能基石

基本半导体的模块性能源于其自主研发的第三代碳化硅(B3M系列)芯片技术。该技术在导通电阻、开关速度与可靠性之间取得了优异的平衡,是实现“提频减铜”策略的核心载体。

3.1 优异的品质因数(FOM)

第三代SiC MOSFET芯片显著优化了导通电阻(RDS(on))与栅极电荷(Qg)的乘积。

- 低导通电阻:产品线覆盖了从11mΩ到600mΩ的宽范围,其中最新的模块产品如BMF540R12KA3,其芯片并联后的导通电阻低至2.5mΩ 。更低的导通损耗意味着在同等电流下芯片面积更小,或者在同等面积下承载更大的电流,从而提升了功率密度。

- 低栅极电荷:Qg的降低直接减小了驱动功率需求,并加快了开关速度,为高频应用奠定了基础。

3.2 卓越的高温特性

与硅基器件不同,基本半导体的SiC MOSFET在高温下的性能衰减极小。

- 导通电阻温度系数:实测数据显示,从25°C到175°C,RDS(on)的增长比例控制在合理范围内(约1.8倍左右 ),远优于同类硅器件。这意味着在高温重载工况下,散热系统的压力被大幅缓解。

- 阈值电压稳定性:VGS(th) 设计值较高(典型值2.7V - 4.0V ),且在高温下保持稳定。这对于高频应用至关重要,因为高频开关伴随的极高 dv/dt 容易通过米勒电容引起栅极电压波动,较高的阈值电压天然构筑了防止误导通的安全防线。

3.3 高可靠性设计

- 耐压裕量:虽然额定电压为1200V,但实测击穿电压往往在1600V以上 。这种高裕量设计使得设备在应对电网波动或感性负载关断时的电压尖峰时,无需过多的缓冲电路(Snubber Circuit),进一步节省了阻容元件和PCB面积。

- 低漏电流:在1200V阻断电压下,25°C时的漏电流(IDSS)通常小于1μA ,保证了系统的待机能效。

4. Pcore™系列功率模块深度解析:高频应用的物理载体

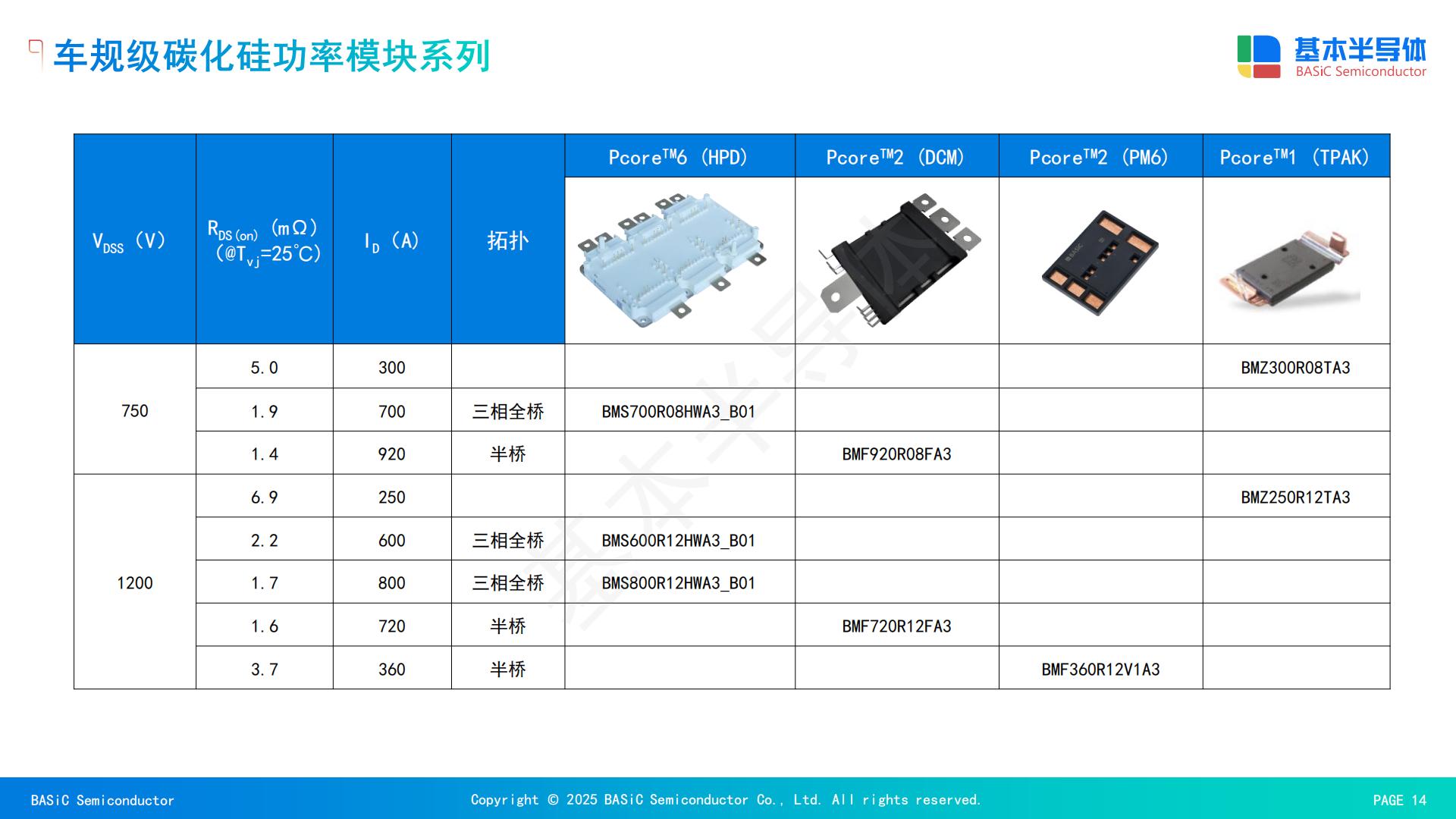

为了将芯片的性能转化为系统级的成本优势,基本半导体开发了Pcore™系列模块,覆盖了从紧凑型工业应用到大功率电站级应用的多种封装形式。

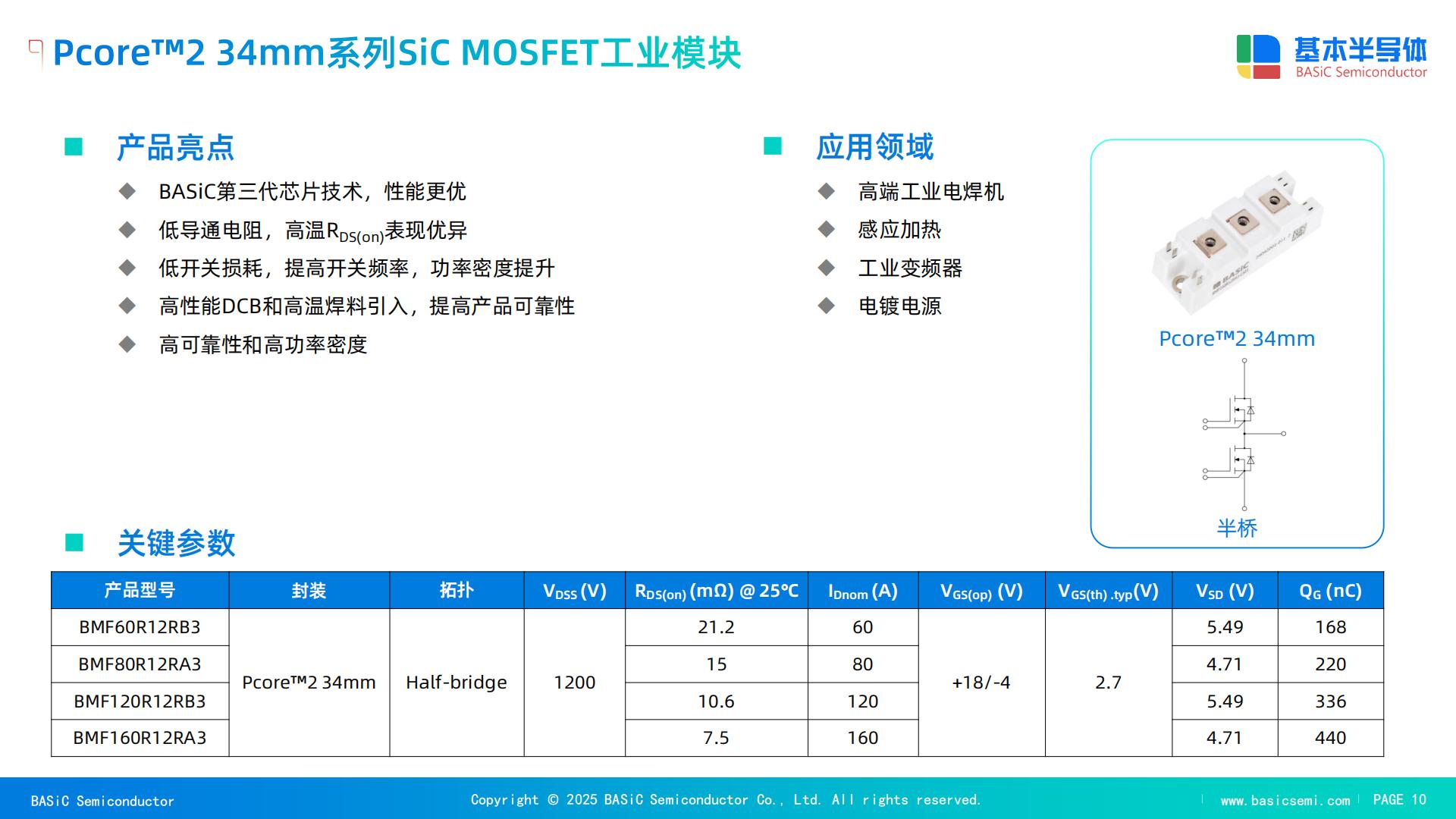

4.1 Pcore™2 34mm系列:工业焊机与感应加热的提频利器

该系列模块(如BMF60R12RB3 ,BMF80R12RA3, BMF120R12RB3, BMF160R12RA3)采用了标准的34mm工业封装,旨在直接替代同尺寸的IGBT模块,但在性能上实现了质的飞跃。

4.1.1 产品阵容与关键参数

根据最新的技术资料 ,该系列的主要型号参数如下:

| 型号 | 额定电压 | 额定电流 (Tc=80°C) | RDS(on) (Typ, 25°C) | 栅极电荷 Qg | 应用场景 |

|---|---|---|---|---|---|

| BMF60R12RB3 | 1200V | 60A | 21.2 mΩ | 168 nC | 小功率高频电源 |

| BMF80R12RA3 | 1200V | 80A | 15.0 mΩ | 220 nC | 20kW逆变焊机 |

| BMF120R12RB3 | 1200V | 120A | 10.6 mΩ | 336 nC | 中功率感应加热 |

| BMF160R12RA3 | 1200V | 160A | 7.5 mΩ | 440 nC | 大功率切割机 |

4.1.2 动态性能分析

以BMF80R12RA3为例,其开关特性数据展示了惊人的高频潜力 :

- 开通延时 (td(on)) :仅为27.2 ns。

- 上升时间 (tr) :22.1 ns。

- 关断延时 (td(off)) :92.8 ns。

- 总开关损耗 (Etotal) :在600V/80A工况下,仅为3.52 mJ。

深度洞察:相比同规格IGBT模块通常在微秒(μs)级的开关时间,SiC模块的速度快了1-2个数量级。极低的 Eoff 归功于SiC MOSFET没有IGBT的少数载流子复合过程,因此不存在由于拖尾电流导致的巨大关断损耗。这一特性允许设计者将焊机的开关频率从20kHz提升至80kHz甚至100kHz,从而将庞大的输出滤波电抗器缩小为一个小巧的空心线圈或磁粉芯电感,铜耗减少70%以上。

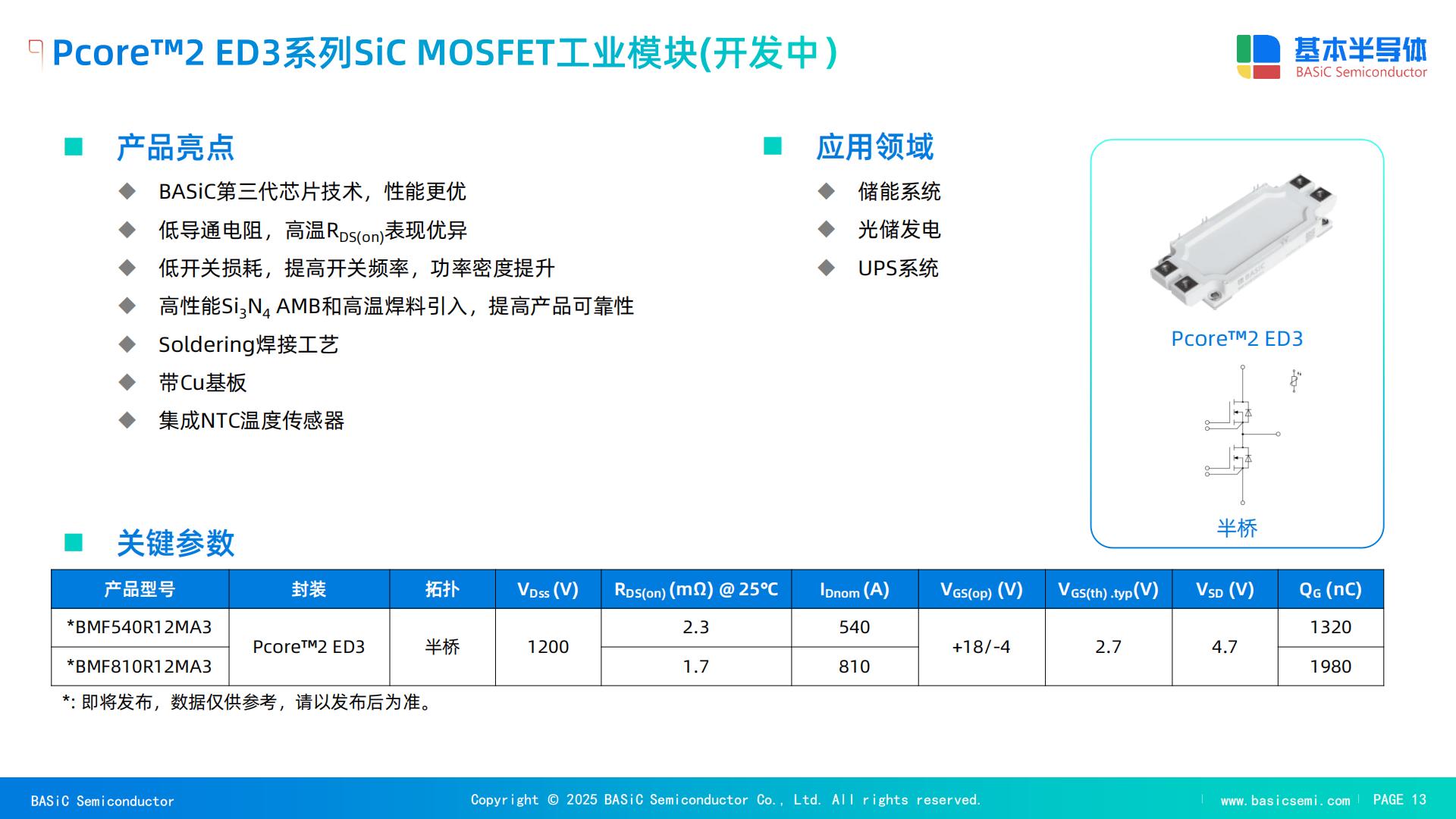

4.2 Pcore™2 62mm系列:大功率储能与光伏的铜耗杀手

针对MW级的大功率应用,基本半导体推出了Pcore™2 62mm系列(如BMF360R12KA3, BMF540R12KA3)。这是一个战略性的产品系列,因为它采用了工业界最通用的62mm半桥封装,使得用户可以在不改变母排和散热器设计的前提下,实现从IGBT到SiC的无缝升级 。

4.2.1 极致的通流能力

- BMF360R12KA3 :额定电流360A,导通电阻仅3.7 mΩ。

- BMF540R12KA3 :额定电流高达540A,导通电阻低至2.5 mΩ。

4.2.2 封装技术的突破:氮化硅(Si3N4)AMB基板

在高功率密度下,散热和可靠性是核心挑战。基本半导体的62mm模块全系采用了活性金属钎焊(AMB)的氮化硅(Si3N4)陶瓷基板 。

- 热导率:Si3N4的热导率(90 W/mK)远高于传统Al2O3(24 W/mK),虽然略低于AlN,但其机械性能极佳。

- 机械强度:Si3N4的抗弯强度高达700 N/mm²,是AlN的两倍,且断裂韧性极高 。这使得基板可以做得更薄(典型360μm),从而大幅降低了结到壳的热阻(Rth(j−c))。BMF540R12KA3的热阻低至0.07 K/W ,确保了芯片产生的热量能迅速传导至散热器。

- 铜基板:配合3mm厚的铜基板,模块具有极大的热容,能有效应对瞬时过载冲击。

4.3 Pcore™2 E1B/E2B系列:内置SBD的创新设计

基本半导体的E1B/E2B系列(如BMF240R12E2G3)引入了一项关键的创新技术——内置SiC肖特基二极管(SBD) 。

4.3.1 消除反向恢复损耗

SBD是单极性器件,理论上没有反向恢复电流。集成SBD后,模块在半桥应用中的死区续流损耗和开通时的反向恢复损耗(Err)均大幅降低。例如,BMF240R12E2G3的反向恢复能量极低,这对于高频硬开关拓扑(如图腾柱PFC、Buck-Boost)至关重要 。

5. 提频应用降低整机成本的实证分析

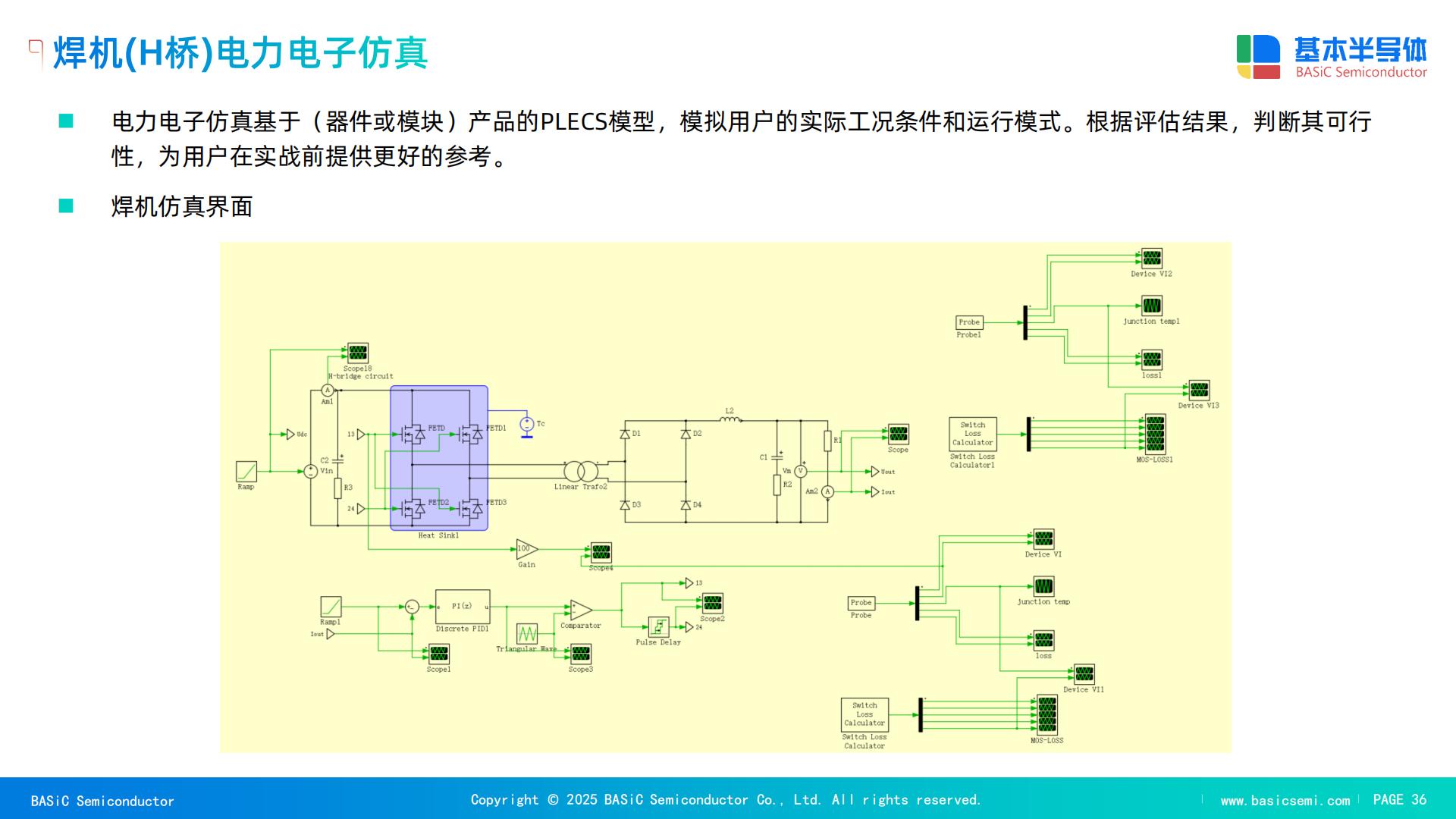

本章节将结合基本半导体的仿真数据与具体应用案例,量化分析“提频”如何转化为“省钱”。

5.1 案例一:20kW逆变焊机(H桥硬开关拓扑)

工业焊机是典型的成本敏感型设备,且对体积重量有严格限制。

对比方案:

- 方案A(SiC) :使用基本半导体 BMF80R12RA3 (1200V 15mΩ),开关频率设定为 80kHz。

- 方案B(IGBT) :使用某知名品牌高速IGBT (1200V 100A),开关频率设定为 20kHz。

仿真条件:

直流母线电压 VDC=540V,输出功率 Pout=20kW,散热器温度 TH=80∘C 。

仿真结果对比表:

| 指标 | SiC方案 (80kHz) | IGBT方案 (20kHz) | 差异分析 |

|---|---|---|---|

| 导通损耗 | 15.93 W | 37.66 W | SiC导通损耗降低57% |

| 开通损耗 | 38.36 W | 64.26 W | 尽管频率高4倍,SiC损耗仍更低 |

| 关断损耗 | 12.15 W | 22.08 W | SiC无拖尾电流优势明显 |

| 总损耗 (H桥) | 321.16 W | 596.6 W | 整机热耗降低46% |

| 整机效率 | 98.68% | 97.10% | 效率提升1.58% |

成本削减逻辑:

- 铜材节省:开关频率从20kHz提升至80kHz,意味着输出滤波电感的感值需求下降约75%。在物理实现上,这允许使用更细的铜线和更小的磁芯,直接大幅削减了铜材成本。

- 铝材节省:总损耗从596W降至321W,散热需求减半。散热器体积和重量的减小,直接降低了铝材成本。

- 机箱与物流:整机重量减轻,机箱钣金厚度可减薄,物流运输费用降低。

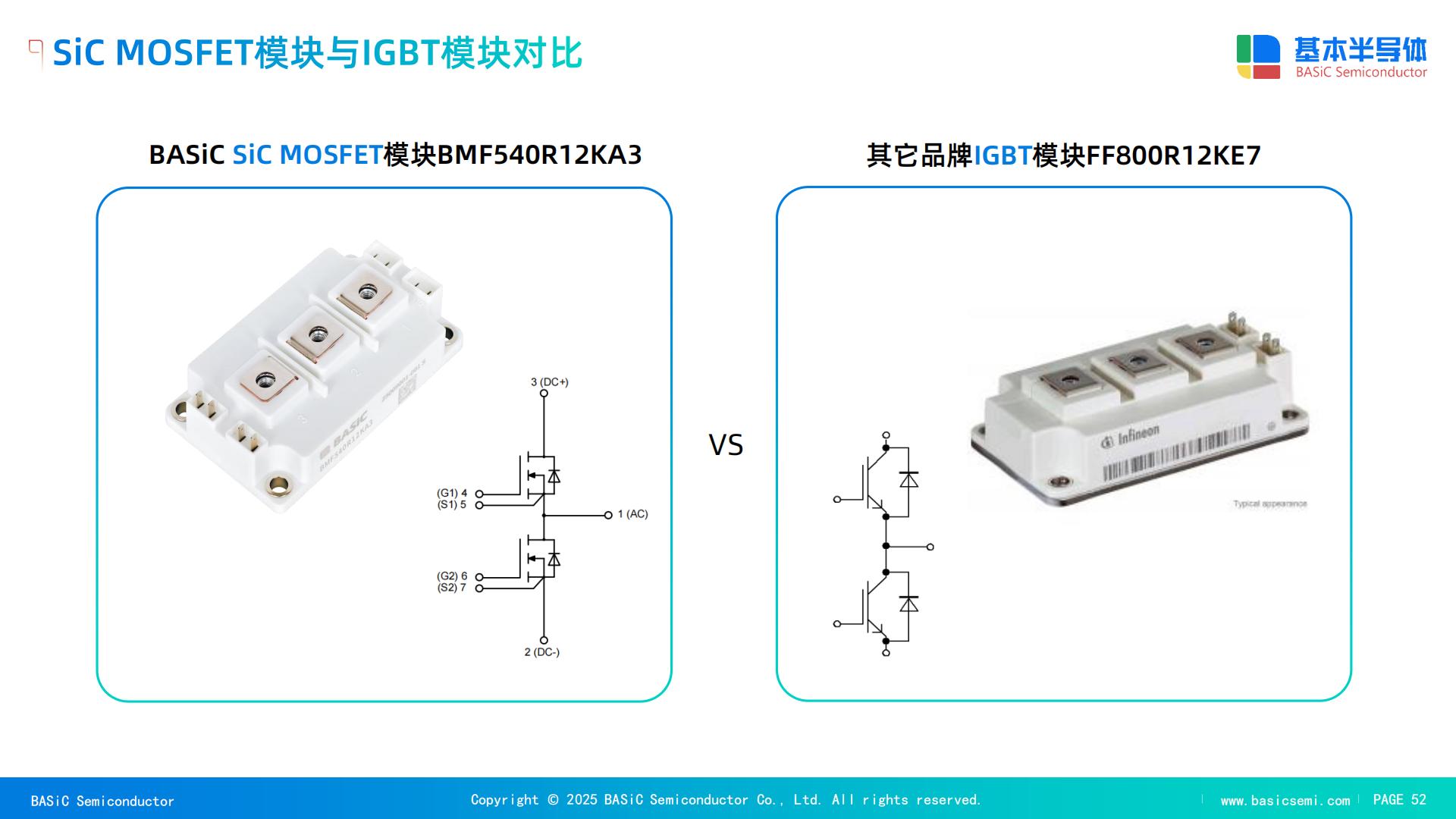

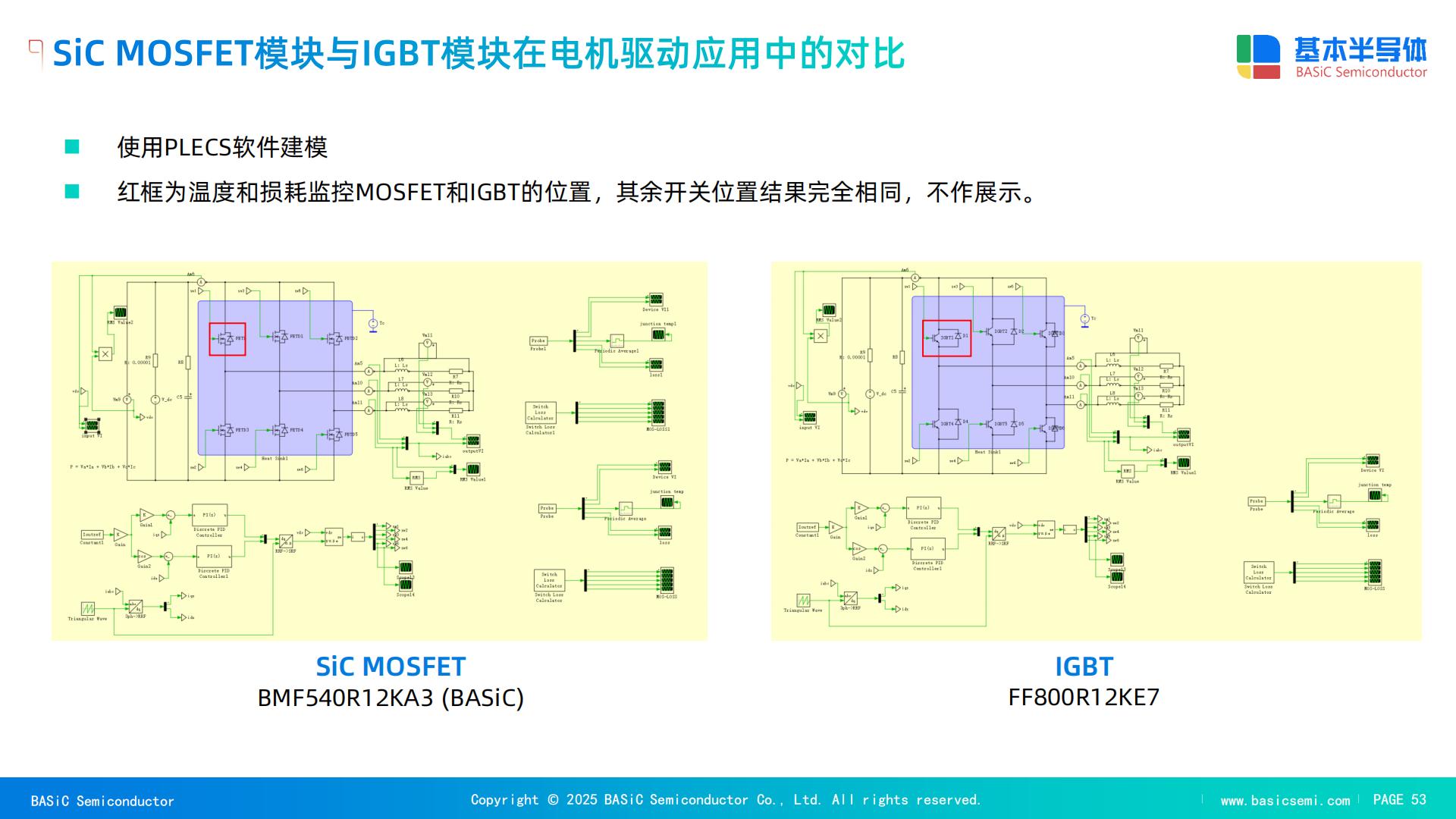

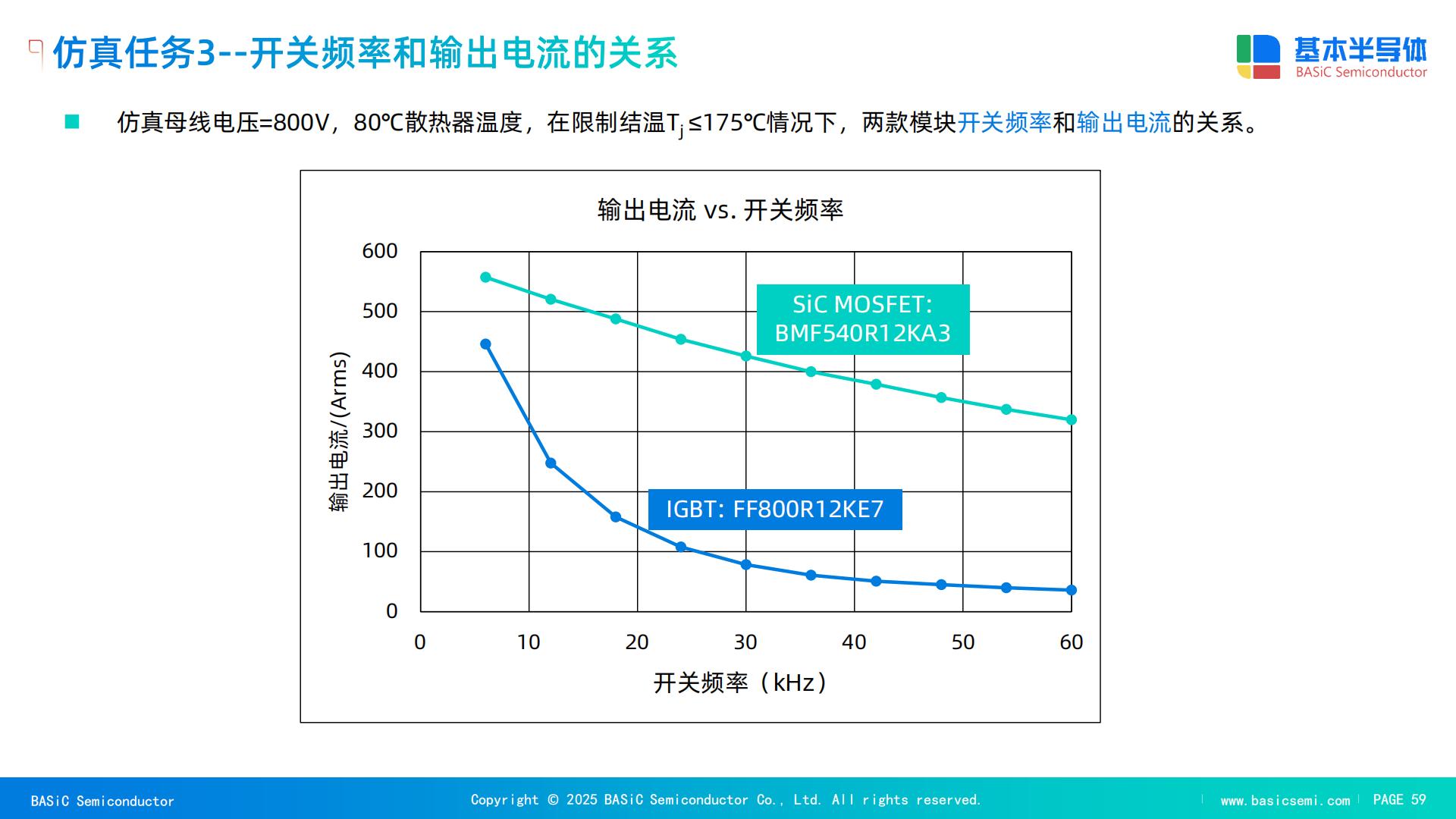

5.2 案例二:电机驱动与储能PCS(62mm模块)

在电机驱动场景中,虽然受限于电机轴承电流和绝缘寿命,频率提升不如焊机激进,但SiC依然展现了强大的成本优化潜力。

对比方案:

- 方案A(SiC) :基本半导体 BMF540R12KA3,开关频率 12kHz。

- 方案B(IGBT) :Infineon FF800R12KE7,开关频率 6kHz。

仿真结果分析 (300Arms工况) 1:

- SiC单管总损耗:242.66 W。

- IGBT单管总损耗:1119.22 W。

- 结温对比:SiC结温仅109.49°C,而IGBT结温高达129.14°C。

深度洞察:

即便SiC的频率翻倍(12kHz vs 6kHz),其总损耗仍仅为IGBT的21.6%。

- 系统级降本:极低的损耗允许将原本必须的水冷系统替换为低成本的风冷系统,或者显著减小风机功率。

- 电能质量收益:频率翻倍使得输出电流波形更接近正弦波,减少了电机的铁损和铜损,提升了整个驱动系统的能效等级。

- 功率密度提升:在限制结温 Tj≤175∘C 的条件下,SiC方案的输出电流能力(520.5A)远高于IGBT(446A),这意味着用更小的模块可以干更大的活。

5.3 案例三:电动汽车充电桩电源模块

对于80kW的充电桩电源模块,基本半导体推荐采用 BMF240R12E2G3 模块构建三相PFC整流和LLC原边/副边电路 。

- LLC拓扑优势:SiC MOSFET的高频特性使得LLC谐振变换器可以工作在更高的谐振频率(>100kHz),从而大幅减小谐振电感和谐振电容的体积。

- 双向流动:SiC模块天然支持双向能量流动(V2G应用),无需额外增加防反二极管,简化了主回路BOM。

6. 关键使能技术:驱动与保护的配套

要释放SiC MOSFET的高频潜能,必须要有专业的驱动方案来“驾驭”它。高频开关伴随着极高的 dv/dt(可达50V/ns以上),这会通过米勒电容(Cgd)在栅极产生干扰电压,导致桥臂直通(Shoot-through)炸机。

6.1 米勒钳位(Miller Clamp)技术

基本半导体的驱动芯片 BTD5350MCWR 和 BTD5350M 专门针对SiC MOSFET设计,集成了有源米勒钳位功能 。

工作原理:

当检测到栅极电压低于2V(关断状态)时,芯片内部的一个低阻抗MOSFET会导通,将栅极直接钳位到负电源轨(VEE)。

IMiller=Cgd×dtdv

钳位电路为米勒电流提供了一个极低阻抗的泄放路径,防止栅极电压抬升超过阈值电压(VGS(th))。

实测效果:

双脉冲测试显示,在无米勒钳位时,下管栅极电压受干扰波动高达7.3V(甚至超过阈值);而启用米勒钳位后,波动被抑制在2V以内,彻底消除了直通风险 。这不仅提高了可靠性,还省去了复杂的负压关断电路设计,降低了驱动板成本。

6.2 专用隔离驱动变压器

为了配合驱动芯片,基本半导体还推出了专用的隔离变压器 TR-P15DS23-EE13 。

- 参数优化:采用EE13骨架,原副边匝比设计为10:16,配合BTP1521芯片可输出+18V/-5V的驱动电压,完美匹配SiC MOSFET的最佳驱动需求。

- 高隔离:实现了原副边的高压隔离,确保了高压系统的安全性。

6.3 驱动板参考设计

针对34mm和62mm模块,基本半导体提供了即插即用的驱动板参考设计(如BSRD-2427, BSRD-2503)。这些方案集成了电源管理、隔离驱动、故障保护(UVLO, Desat)等功能,极大缩短了客户的研发周期,降低了试错成本。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请联系倾佳电子杨茜微芯(壹叁贰 陆陆陆陆 叁叁壹叁)

7. 结论:在铜价高企时代重塑竞争力

在铜价突破一万美元的历史性时刻,电力电子行业正处于一个通过“技术替代资源”的关键转折点。基本半导体的全系列碳化硅MOSFET功率模块,通过以下三个维度的技术革新,为下游客户提供了一套完整的降本增效解决方案:

- 物理层面的去铜化:通过支持80kHz+的高频开关,将磁性元件的体积和铜材消耗压缩70%以上,直接对冲原材料涨价风险。

- 系统层面的去铝化:凭借极低的开关损耗和导通损耗,大幅降低散热需求,减少铝材和冷却系统的投入。

- 全生命周期的降本:通过Si3N4 AMB基板、内置SBD以及米勒钳位驱动技术,解决了SiC应用中的可靠性痛点,延长了设备寿命,降低了维护成本。

对于光伏、储能、工控及其他工业电源的工程师和决策者而言,采纳基本半导体的SiC方案,不仅仅是一次器件选型的升级,更是一次应对大宗商品通胀、提升产品核心竞争力的战略抉择。在“碳中和”与“原材料通胀”的双重夹击下,唯有提频,方能破局;唯有SiC,方能提频。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 电力电子

- SiC MOSFET

-

中央空调变频器SiC碳化硅功率升级技术发展趋势研究报告2025-12-26 78

-

固态变压器SST的拓扑架构深度解析与基本半导体SiC模块的工程应用研究2025-12-16 945

-

基于SiC碳化硅功率器件的c研究报告2025-12-14 1366

-

构网型储能变流器(PCS)技术标准与SiC功率模块的技术共生深度研究报告2025-12-08 1078

-

倾佳电子光伏与储能产业功率半导体分立器件从IGBT向碳化硅MOSFET转型的深度研究报告2025-12-01 2151

-

倾佳电子SVG技术发展趋势与SiC模块应用价值深度研究报告2025-11-30 1138

-

倾佳电子基于基本半导体B3M013C120Z可靠性测试数据的国产SiC器件技术成熟度深度研究报告2025-11-28 279

-

基本半导体碳化硅 (SiC) MOSFET 外特性深度研究报告:饱和区、线性区及动态行为的物理与工程分析2025-11-24 1072

-

倾佳电子全碳化硅 (SiC) MOSFET 设计户储逆变器如何助力安全性提升的深度研究报告2025-11-23 2550

-

倾佳电子碳化硅MOSFET短路特性与退饱和保护(DESAT)深度研究报告2025-09-01 829

-

报名 | 宽禁带半导体(SiC、GaN)电力电子技术应用交流会2017-07-11 4936

全部0条评论

快来发表一下你的评论吧 !