FranuhoferISE最新研究:采用铜金属化技术的钙钛矿/硅叠层太阳能电池

描述

面对全球光伏装机量从1.5 TW向75 TW的爆发式增长,光伏产业正面临严峻的银资源短缺挑战。这一问题在目前主流的硅异质结电池上尤为突出,其银消耗量高达约17 mg/W。同时,被誉为下一代技术方向的钙钛矿/硅叠层电池由于其对温度极度敏感(耐受温度低于150°C),使得需要高温退火的传统丝网印刷银电极技术难以适用。美能大平台钙钛矿电池PL测试仪通过无接触式测试,监测各个工艺段中的异常,了解单节叠层钙钛矿电池的缺陷分布信息。

为解决上述材料稀缺与工艺兼容性的双重困境,本研究提出了一种名为“掩模电镀”的创新性解决方案。该技术通过喷墨打印制备图形化掩模,并结合低温电镀工艺,成功在硅异质结和钙钛矿/硅叠层电池上实现了无银的铜电极制备。这一方法不仅利用储量丰富的铜完全替代了银,其全流程低温的特性也完美契合了下一代高效电池对温度的苛刻要求,为光伏产业的可持续发展提供了一条可行的技术路径。

喷墨打印掩模原理

Millennial Solar

掩模电镀前表面金属化工艺示意图

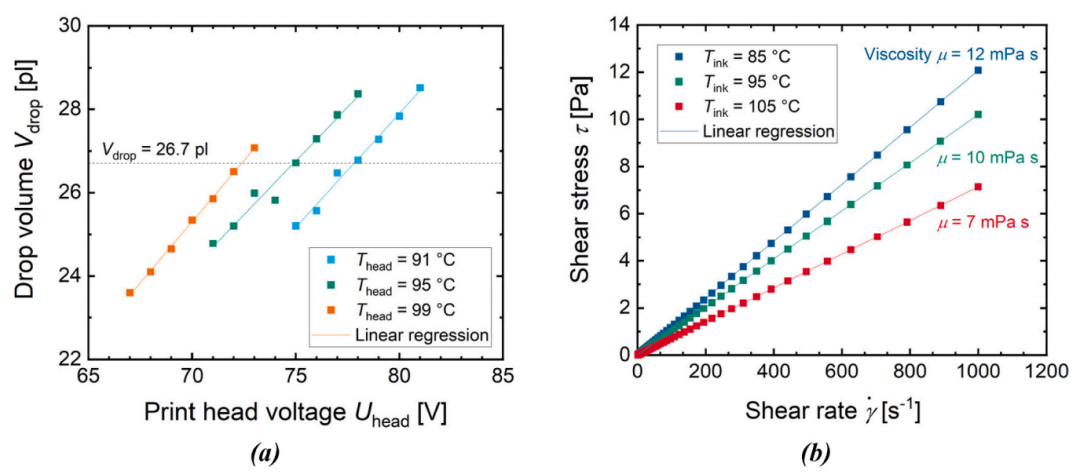

(a) 不同打印头温度下,喷出的热熔墨水液滴体积随打印头电压变化的函数。每个数据点为三次测量的平均值,相对误差为2%;(b) 热熔墨水的剪切应力随剪切速率变化的函数(三种温度下)。数据为两次测量的平均值,粘度μ的相对误差为1%

(a) 喷墨打印的热熔墨滴在覆盖有氧化铟锡层的平面基板上的轮廓(基板温度范围为17至26°C)。每个轮廓代表在一条线上打印的五个液滴的平均值(打印头设定温度95°C),液滴间距为51 µm,如(b)所示。液滴轮廓沿(b)中红色标记进行评估。(a)中曲线的相对误差估计为5%

喷墨打印的关键在于稳定喷射小体积墨滴。研究发现:

喷头电压(Uhead)与墨滴体积(Vdrop)呈线性关系;

喷头温度(Thead)升高可降低墨水粘度,从而减小墨滴体积;

在 Thead=99°C、Uhead=67 V时,墨滴体积最小为23.5 pL。

此外,基板温度(Tsubstrate)影响墨滴铺展与轮廓。当 Tsubstrate≥24°C时,墨滴边缘模糊,不利于形成陡直掩模开口。因此选择 Tsubstrate=20°C 进行打印。

滴间距优化:

在锯痕蚀刻(a)和碱织构化(b)的氧化铟锡覆盖基板上,喷墨打印的热熔墨水(打印方向自下而上)在不同液滴间距下的形貌。打印期间基板温度保持在20°C。(b)中样品的碱织构化表面与图7所示表面具有可比性

在覆盖有氧化铟锡层的平面(a)和织构化(b)基板上,喷墨打印(打印方向自下而上)的掩模/电镀阻挡层。掩模中用于后续电镀金属沉积的开口宽度为9–16 µm。打印期间基板温度保持在20°C

51 μm 滴间距无法形成连续线条;

23 μm 滴间距可在平面与织构表面均形成连续、边缘清晰的掩模线条。

最终掩模开口宽度为9–16 μm,结构清晰,覆盖完整。

掩模电镀铜电极的性能

Millennial Solar

用于边长25 mm方形测试样品的掩模电镀金属化布局

掩模电镀金属化后的织构化硅异质结样品(方形,边长25 mm)与(a)中的样品不同,(b)中的样品在喷墨打印后、电镀铜沉积前进行了等离子体处理

直接电镀铜于ITO存在附着力差与沉积不均匀问题。本文在电镀前引入等离子体处理,显著改善了铜沉积的均匀性与附着力。可能机制包括:

去除表面有机物,提高亲水性;

可能还原ITO表面的铟,形成金属种子层。

微观结构对比(SEM):

在覆盖有氧化铟锡层的碱织构化基板上的金属接触的扫描电子显微镜图像

丝网印刷银电极宽度约32 μm,高度约15 μm,存在网痕与孔隙;

掩模电镀铜电极宽度仅15 μm,高度16 μm,结构致密,截面接近矩形,界面接触良好。

电学性能:

掩膜电镀与网印金属化的电性能对比

铜电极的横向电阻率ρt=2.5±0.1 μΩ·cm,接近铜体材料理论值(1.8 μΩ·cm);

接触电阻率ρc=0.4±0.2 mΩ·cm²,与银电极相当;

镍中间层可进一步降低 ρc约30%。

SHJ电池性能

Millennial Solar

具有不同前表面金属化和主栅数量的M6尺寸SHJ半电池的I-V相关数据

基于共聚焦显微镜的丝网印刷电极和掩模电镀金属化的指宽wf (a) 和指高hf (b) 数据,(c) 中显示了光学显微镜图像,分别展示了丝网印刷Ag和掩模电镀Cu接触

在工业M6尺寸SHJ半电池上对比三种前表面金属化方案:

Ag SP:丝网印刷银电极,27 μm开口;

Cu M&P:掩模电镀铜电极,15 μm或30 μm开口;

Ni/Cu M&P:掩模电镀镍/铜电极,15 μm开口。

掩膜电镀与网印的金属用量对比

结果显示:

Voc无显著差异,说明等离子体处理未损伤SHJ结构;

jsc:15 μm开口的M&P组最高,30 μm开口与无主栅丝网印刷相当;

电极尺寸:M&P 15 μm组电极宽度仅 14±214±2 μm,高度略低于丝网印刷;

效率:M&P组平均效率比丝网印刷高 0.6±0.70.6±0.7 %,最高达22.5%;

金属用量:M&P 15 μm组铜耗仅 4±2 mg/W,丝网印刷银耗为 6±1 mg/W。

PVST电池的掩模电镀应用

Millennial Solar

在PVST太阳能电池级别评估的掩模电镀前表面金属化;(a) 使用在处理前/处理期间拍摄的照片说明掩模电镀工艺序列;(b) 和 (c) 显示了同一PVST太阳能电池在掩模电镀金属化之前 (b) 和之后 (c) 的光致发光图像;(d) 显示了掩模电镀铜电极旁边的钙钛矿层的微观结构。图中包含了扫描电镜所使用的视角可视化;(e) 展示了在STC下具有掩模电镀前表面金属化的PVST太阳能电池的I-V相关数据

在1.21 cm² PVST电池上进行验证:

视觉与PL分析:未发现活性区变色或损伤,PL强度略有上升;

SEM图像:钙钛矿层结构完好,未受电镀过程影响;

I-V性能:最佳效率达19.35%,为目前电镀电极PVST电池中最高;

限制因素:当前器件未镀MgF₂抗反射层,ITO层较薄,FF偏低,未来优化后可进一步提升。

掩模电镀法具备以下优势

Millennial Solar

低温工艺:适用于SHJ与PVST等温度敏感器件;

无银化:使用铜替代银,降低成本与资源依赖;

高精度电极:宽度可控制在14 μm以下,电阻率接近理论值;

工业兼容性:使用工业级喷墨与电镀设备,具备规模化潜力。

待优化方向:

掩模去除剂需替换为工业级剥离液,并研究热熔墨水的回收利用;

需进行组件级可靠性测试(如湿热、温度循环);

初步成本分析显示,M&P相比丝网印刷可降低每瓦成本约5%。

本研究表明“掩模电镀”铜金属化技术是一条极具前景的产业化路径:对于硅异质结电池,它能在完全取代银的同时,提升电池效率并降低材料成本;对于钙钛矿/硅叠层电池,它提供了首个真正意义上无银、低温且无损的电极制备方案。未来的工作将聚焦于优化掩模去除工艺以实现热熔墨水的循环利用、开展组件级别的可靠性测试以及进行更精确的成本效益分析,从而加速这项创新技术从实验室走向大规模生产。

美能大平台钙钛矿电池PL测试仪

Millennial Solar

大平台钙钛矿电池PL测试仪通过非接触、高精度、实时反馈等特性,系统性解决了太阳能电池生产中的速度、良率、成本、工艺优化与稳定性等核心痛点,并且结合AI深度学习,实现全自动缺陷识别与工艺反馈。

PL高精度成像:采用线扫激光,成像精度<75um/pix(成像精度可定制)

支持 16bit 颜色灰度:同时清晰呈现高亮区域(如无缺陷区)与低亮区域(如缺陷暗斑)

高速在线PL检测缺陷:检测速度 ≤ 2s,漏检率 < 0.1%;误判率 < 0.3%

AI缺陷识别分类训练:实现全自动缺陷识别与工艺反馈

美能大平台钙钛矿电池PL测试仪采用无接触式测试方式,可实时监测钙钛矿电池各工艺段中的薄膜质量异常,精准定位单结及叠层电池中的缺陷分布。

原文参考:Mask and plate copper metallization for silicon heterojunction and perovskite silicon tandem solar cells

*特别声明:「美能光伏」公众号所发布的原创及转载文章,仅用于学术分享和传递光伏行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,若有侵权,请及时联系我司进行删除。

-

四端钙钛矿/硅叠层太阳能电池效率突破29.34%:机械堆叠-光学耦合的厚度及掺杂浓度优化研究2025-05-21 1107

-

效率突破30.22%,通过优化HTL和采用SHJ底部电池实现钙钛矿/硅叠层太阳能电池性能提升2025-01-17 1827

-

钙钛矿太阳能电池超薄膜厚度测量应用2025-01-10 2051

-

认证效率高达33.10%,基于宽带隙表面重构技术实现高效钙钛矿/硅串联太阳能电池2024-12-18 1424

-

叠层认证效率31.2% ! 最新Joule:通过界面工程制造高效的钙钛矿/硅串联太阳能电池2024-10-30 1246

-

中国科大徐集贤团队Science:抑制相分离的三卤化物宽带隙钙钛矿可实现高效钙钛矿/硅叠层太阳能电池2024-10-16 2255

-

钙钛矿/晶硅叠层太阳能电池稳定性测试2024-07-25 3091

-

减少钙钛矿/硅叠层太阳能电池中的反射损耗研究2024-03-23 4624

-

全钙钛矿、钙钛矿/晶硅叠层太阳能电池技术解析2024-03-14 8682

-

钙钛矿/晶硅叠层太阳电池的研究进展2023-11-24 3356

-

一种新的钙钛矿-晶硅叠层太阳能电池开发2023-11-16 2116

-

宽带隙钙钛矿太阳能电池的重要性2022-09-02 3371

-

钙钛矿太阳能电池优缺点2018-03-01 52899

-

钙钛矿太阳能电池用什么软件仿真?是silvaco吗?2017-02-23 12185

全部0条评论

快来发表一下你的评论吧 !