传统工厂的“赛博重生”:手把手教你打造高性价比智能工厂

电子说

描述

当我们谈论“智能工厂”时,许多传统企业的管理者第一反应是:推倒重来,投资千万,周期漫长,望而却步。但这其实是一个巨大的误解!智能化的本质是“赋能”,而非“替代”。本文将为你揭秘,如何利用成熟可靠的工业互联网技术,像给老汽车安装“自动驾驶套件”一样,让你的传统工厂实现低成本、高效率的“赛博重生”!

一、灵魂拷问:为什么要改造?目标在哪?

改造不是跟风,而是为了解决切肤之痛。在动工前,必须先进行灵魂拷问:

效率之痛: 生产线是否经常无故停滞?设备利用率(OEE)是否低下?

质量之殇: 产品质量是否依赖人工目检,波动大且追溯困难?

成本之困: 能耗是否是个“糊涂账”?物料损耗是否居高不下?

管理之难: 生产进度是否如同“黑箱”,全靠班长汇报?

明确你的自动化目标,例如:“将OEE从60%提升至85%”、“实现关键工序100%质量数据追溯”、“降低单位产品能耗15%”。目标就是灯塔,指引所有技术选型的方向。

同时,评估现有家底。仔细盘点你的PLC、传感器、机床等设备。别担心它们“年老”,只要它们还能稳定运行,就有被“唤醒”的价值。关键看它们是否留有通信接口(如网口、串口),或者能否通过加装传感器来“感知世界”。

二、构建稳定可靠的工业网络是基石

想象一下,如果人的神经信号传递缓慢且时断时续,那会是什么景象?智能工厂同样如此。一个高可靠、低延迟的网络是所有数据流动的基础。

核心装备推荐:

工业级5G/4G路由器(如 USR-G816): 对于车间布线困难的场景,5G路由器能提供高速、无线的主干网络,实现设备快速入网和远程运维。

工业交换机(如 USR-ISG): 构建车间有线的“信息高速公路”。它具备坚固耐用、抗电磁干扰强、支持环网冗余(断线毫秒级自愈)等特性,确保网络永不瘫痪。

技术要点: 网络规划时必须做到IT与OT的融合。即信息技术网络与生产控制网络需要打通,但又要通过VLAN、防火墙等手段进行安全隔离,确保生产控制系统的绝对安全。

三、唤醒“沉睡数据”:数据采集与边缘计算是关键一步

这是整个改造中最具“魔法”的一环。我们要让那些只会运行、不会说话的哑设备“开口说话”。

协议转换网关(如 USR-N720): 这是打通“任督二脉”的神器。车间里设备品牌繁杂,通信协议各异(Modbus, Profibus, CANopen等)。协议转换网关就像一个“万能翻译官”,能将不同协议的设备数据统一转换成标准语言(如MQTT, OPC UA),并接入以太网。这是连接传统设备与智能世界的最低成本方案。

边缘计算网关(如 USR-EG118): 数据全部上云?不,那会带来巨大的带宽成本和延迟。边缘计算网关部署在设备附近,它好比一个“车间主任”,能先对数据进行本地化处理:

实时响应: 进行逻辑运算,设备故障时毫秒级触发本地告警或停机。

数据清洗: 过滤无效、冗余数据,只为云端输送“精华”。

隐私安全: 敏感数据可在本地处理,不必上传。

四、打造“指挥大脑”:云平台集成与可视化

当数据从车间汇聚而来,我们需要一个强大的“指挥大脑”来洞察一切。

云平台(如 有人云): 这是一个开箱即用的工业物联网平台,它承担了三大使命:

设备管理: 对所有在线设备进行远程监控、配置、固件升级,实现“运筹帷幄之中,决胜千里之外”。

数据分析: 对收集到的生产、能耗、质量数据进行深度分析,通过AI算法找出优化空间,预测设备故障。

远程控制: 在授权和安全策略下,实现对特定设备的远程启停、参数调整。

2. 看板: 将分析结果以图形化、图表化的方式呈现出来。在大屏幕上,管理者可以一目了然地看到:

实时生产状态: 计划完成率、产量、设备运行状态(运行、停机、报警)。

核心效率指标(OEE、MTBF等) 动态更新。

告警信息中心: 实时推送故障信息,并可通过微信、短信通知责任人。

爆点提示: 一个酷炫的可视化大屏,不仅是管理工具,更是向客户和投资人展示工厂实力的“金字招牌”。

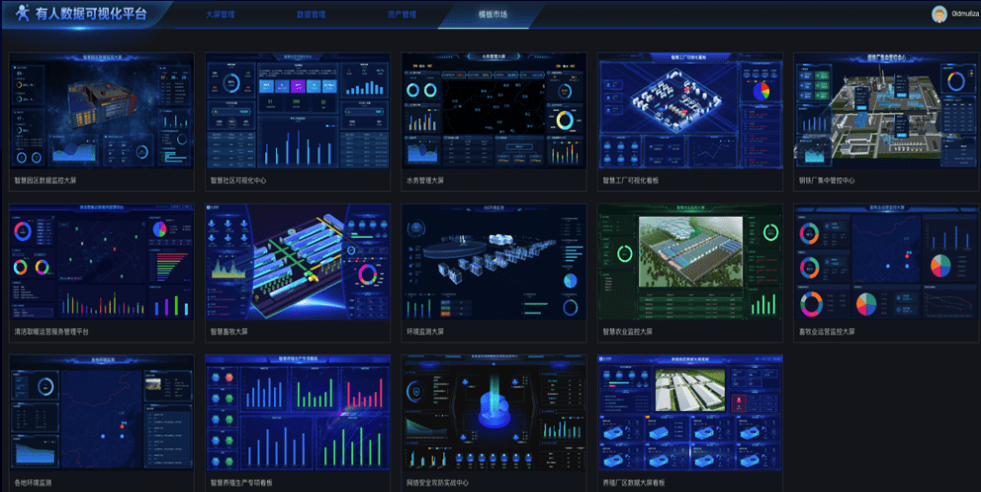

有人云智能工厂可视化看板

有人云智能工厂可视化看板

五、案例启示与注意事项

以某食品加工厂为例,其核心诉求是稳定温湿度以保证产品质量和精确追溯。通过部署传感器和网关,采集烘烤线、冷却线的温湿度数据,并在边缘侧进行实时调控。同时,为每批产品生成唯一二维码,关联生产过程中的所有数据(温度、湿度、操作员、时间戳)。最终,不仅产品质量稳定性大幅提升,一旦有客诉,能在2分钟内精准追溯到问题批次,实现了从“制造”到“智造”的华丽转身。

审核编辑 黄宇

-

手把手教你学FPGA仿真2023-10-19 925

-

手把手教你开关电源PCB排板2021-09-18 1663

-

手把手教你学LabVIEW视觉设计2019-03-06 3480

-

手把手教你如何开始DSP编程2018-04-09 1388

-

手把手教你做电子时钟---前言2017-11-14 1223

-

手把手教你在家搭建监控系统2017-01-17 1091

-

手把手教你安装Quartus II2016-09-18 1402

-

手把手教你学电子书制作2016-09-13 2234

-

手把手教你学习FPGA—LED篇2016-08-08 918

-

手把手教你使用QUARTUS2013-12-29 8178

-

图文教程:手把手教你焊接贴片元件2012-04-01 36596

-

美女手把手教你如何装机(中)2010-01-27 1616

-

手把手教你写批处理-批处理的介绍2009-10-25 1315

-

手把手教你构建一个完整的工程2009-08-03 511

全部0条评论

快来发表一下你的评论吧 !