LED灯散热片技术的有效解决方案

描述

LED照明由于其节电、环保、长寿命,而被公认为下一带照明技术,将取代现有的各种照明技术。LED为冷光源,怕热,有80%之多的电能转化为热能,必须有散热措施,虽然LED发光技术已有飞跃发展,有每瓦发光达200lm的报道,但LED散热却是LED照明中非常头痛,但又还没得到有效解决的问题,成了LED照明灯普及发展道路上的拦路虎。

阻碍LED照明应用普及的最大问题是LED灯价格高,虽然上游的LED晶片厂商瓜分绝大部分利润,有大幅度降价空间,但要实现整个社会资源有效配置到LED照明整个产业链中,有效降低造价,便于普通民众购买安装,LED照明灯的模块标准化是必经之路,就像现有照明灯(白炽灯、日光灯/节能灯)那样。LED照明灯模块标准化的阻碍就是散热问题的存在。

散热属于传热中的一部分。人类对传热的研究已有上百年的历史,上世纪60~70年代是人们对传热研究的顶峰时期,其主要动力是人类开发航空航天的需求。那时代,传热技术领域*了许多优秀人才,有不少传热研究人员成为知名人士,之后人们对传热研究热情逐渐减小,目前传热学及技术的专业人员非常少。传热学及技术已是非常之成熟,就像似成熟的果子,掉到地上被树叶遮盖,不被现在的人们看见,以致当电子行业,主要是计算机中的CPU发热量突然大增时,人们没有去拔开地面上的树叶,捡起那些熟透的果子,将人类成熟的传热知识移植到电子行业内。而是另起炉灶,创造出不少新名词:“主动散热”、“被动散热”、“热沉”等听起来不知是什么意思,英文“Sink”在传热学及技术中也是非常罕见的名词。

针对LED灯散热,当前业内缺乏对整个传热过程中的每个传热过程清晰的研究结果,分析出:从LED结点到空气与散热片表面的对流(自然)传热、每个过程中的传热温差(即热阻)所占比例,哪个过程的温差最大,即主要矛盾,以及影响每个传热过程的因素,如何降低其热阻的技术方向,尤其是热阻最大的传热过程,降低其热阻的技术方向更重要。既使有了这些研究结果,还必须被结构工程师所熟知,因为传热最终要通过结构来实现。

从传热学和技术来谈,LED散热并非复杂,只涉及到传热学中非常小的部分-导热传热和对流传热(主要是空气自然对流传热),其中导热传热就可利用现成的传热计算机软件,得到非常准确的解,比如分析LED封装芯片内的温度分布(传热过程);分析从LED芯片到散热肋片的内部温度分布。但是应特别注意,对于对流传热,凡涉及到空气流动,必须通过大量的实验研究,而用计算机软件计算,只有学术上的意义,没有实际工程意义,因为误差太大,目前还有不少的公司热衷推销此类软件。

导致LED散热简单问题被复杂化的原因有:知识断层,拥有成熟的传热知识的人员参于到LED散热研究的甚少,缺乏专业的LED散热研究机构,给行业内明确正确的指导思想,研讨会非常之多,但学术气氛少,商业味较浓。目前行业内从业的专业散热技术人员,许多是从计算机散热方面转过来的,自然地将那方面常用的技术以及商业行为带过来,比如,热管技术,被大量应用到大功率LED照明灯(比如路灯)中,给那些原来为计算机芯片散热器服务的热管厂商创造了新的商机。甚至还有提出采用回流式热管,如果说LED灯散热采用一般热管像似杀鸡用了杀猪刀,那么采用回流式热管就像似杀鸡举起了宰牛刀。***有一家公司发明有液态沉浸散热技术,这种缺乏基本对流传热知识的发明,竟还获得国际发明展金奖。国内也有类似的企业,并有一定的知名度,开发LED液冷散热技术,称已申请有30多项专利。这些受汽车水箱启发的发明创造者,并不清楚汽车发动机为什么采用水(液)冷技术的原因,水在散热过程所起的作用。

本文提出了实现LED照明灯模块标准化技术方案,将散热片划归为灯具中的部件,由LED芯和导热芯构成的灯芯,将被设计制造成系列标准,采用圆锥柱面导热芯,有效解决灯芯(导热芯)与散热片(灯具)之间的热传导问题,实现灯芯与灯具可便捷地拆与装,结构非常简单,造价低,是一条实现模块标准化科学之路,并认为恒流驱动电源更合理。

自然对流散热,无机械运动,可靠性高,成本低,自然地被LED灯首选。本文将阐述自然对流散热原理,最大散热量以及优化设计的理念;论述了 LED灯散热片的最佳应用结构-太阳花式散热片,提出采用对流罩,利用烟囱效应强化提高散热热量。经大量的实验以及分析研究,得到优化和强化的结果,可实现每瓦散热用铝不到4克的水平,散热成本显着降低,以后将不再用考虑散热所占的成本,总之LED散热并不难,将不再是问题。 (本文不涉及LED封装内的传热,这将在以后的文章中阐述并提出有效的解决方案。)

模块的科学划分

图1、2分别为东芝与夏普推出的LED照明灯,将LED芯片、散热片以及驱动电源合为一体,采用现白炽灯一样的安装接口,这样的结构市面上非常多,虽然这样的设计便于普通民众安装,替换现白炽灯泡,但造价高,还有一致命的缺陷--散热不可靠。

将图1、2所示的LED灯,横置、竖立或倒立,三种姿态情况下的散热效果都不一样,如果加有灯罩,其散热效果与灯罩的形状、大小密切相关,如果灯罩封闭,或内外空气流通性差,其散热效果将恶化,光衰将立即表现出,甚至马上出现损毁情况。因而这类LED灯,将不是LED照明发展方向。另外,图1、2所示散热片本身的结构形式并不理想,散热成本也不低。

球形白炽灯泡,直管式日光灯是由于此形状便于生产制造,而被采用。历史的积淀使得人们一提到照明灯,马上想到球形灯泡和直灯管。人们使用灯,目的是需要光明。LED是新型光源,因而LED照明灯的设计,应该从LED光源的特性出发,建立起新的模式。

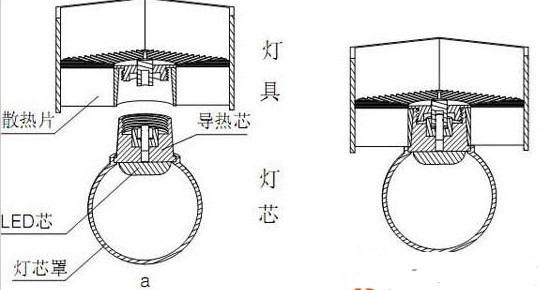

图3示出了本文提出的LED照明灯模块划分,将散热片以及驱动电源划归为灯具中的部件,由LED芯、导热芯以及灯芯罩组成的灯芯,可便捷地从散热片(灯具)拆下和按装上,将被设计制造成系列独立的标准部件。

灯芯与灯具的电的连接,是件容易的事,但灯芯与散热片的热连接(热传导),就不是那么容易的事。图3示出了解决该问题有效而又简单的技术方案:采用圆锥柱接触传热面。园锥柱和圆锥孔,加工容易,精度易保证,加工成本低。采用圆锥柱作为接触传热面的显着优点是保证导热芯和散热片两接触面之间的接触压力足够大:只要小的轴向力,就可得到被放大数倍的接触压力,因而灯芯和散热片之间传热热阻得到有效控制,即两者之间的热传导问题得到解决。以下计算例子进一步说明了这一点:

例如,导热芯中间直径Ф=20mm,高h=15mm,与散热片的锥孔面平均间隙△=0.03mm,采用普通导热膏λ=1.0W/m·K,灯芯功率为Q=12W,可计算得出导热芯与散热片根的平均温度差:

△t=Q·△/λ·D·л·h=0.38℃,不到0.4℃

图3中示出,灯芯与散热片(灯具)的机械连接采用螺扣,电的连接采用同心接插头式,普通操作者,不需任何工具,就可方便地将灯芯正确安装到位。图3所示结构非常简单,加工制造容易,造价也就低。

图3中的灯芯罩的作用:1、保护LED芯;2、便于操作者安装;3、二次光学,设计制造出不同光输灯罩,比如聚光型或散光型,满足不同场所及应用。

解决了热连接(热传导)问题,灯芯的通用标准化的实现也就近在直尺,将按标准散热功率来划分不同规格的灯芯,比如:3W、6W、10W、15W、20W,对应着不同规格的标准接口,而不像现灯泡(白炽灯)那样与功率无关,只有两三种接口。因而LED灯芯的标准接口规格有许多种,但种数还是有限,灯具涉及到装饰,则就千姿百态,但其标准散热量必须达到规定的值,灯具将按其标准散热量划分,其接口与其标准散热量的灯芯接口相对应。设计时可以这样,10W(标准散热功率)的灯芯可以安装到12W的灯具上,但12W的灯芯则不能安装到10W的灯具上,这都可以通过接口中的结构差异来实现。由于每种灯具有其相应的固定安装形式,其散热性能也就稳定,因而不用担心用户安装时,改变其散热性能,即散热稳定可靠。

本文所提出的模块划分,使得灯具和灯芯的散热热阻以及导热热阻检测标准以及实验操作制定更为容易,灯具只要实验测定出相对标准的导热芯的散热性能曲线,就可计算出散热热阻;灯芯只要实验测定出,LED结点温度与一标准散热片上的温度差,计算出灯芯的导热热阻即可。有了灯具和灯芯的散热以及导热热阻的检测标准和操作的规程,就容易快速鉴别各种产品的优劣。目前还没有鉴别LED灯散热性能优劣的标准及操作,而是采用非常原始的方法,比如路灯,采用现场工作1000小时,多家企业产品一起进行PK,测定其光衰情况,这种鉴别既不科学,又非常麻烦,比如夏天期间测定结果和冬天期间的结果是不一样,因为冬夏的气温有变化,某些地区变化非常大。

依据本文提出的模块划分,以及模块具体的结构,就可容易制定出统一的灯芯与散热片(灯具)的机械接口标准和电的连接接口标准,以及电源标准,这些标准还可形成国际化标准。有了这些统一的标准,灯具厂商将专心地根据不同需求,设计制造出各种各样的灯具;灯芯厂商专心芯片封装,灯芯制造,开发全自动生产设备,提高生产效率,降低成本,研发出内封装热阻更低的芯片封装结构;晶片厂商专心晶片的研发、生产,更多的投入到如何降低成本,提高光电效率;电源厂商专注电源,专用驱动芯片的开发,提高电源效率,降低产品成本。在LED照明产业链中的各级厂商,分工明确、既紧密配合,又相互独立,构建一完善的现代化产业连,社会资源又将被合理地配置到各个链中,成本价格将显着降低,LED照明灯普及将近在眼前。

总之,本文提出LED照明灯的模块划分的科学之处:①散热稳定可靠;②容易实现LED照明灯的模块标准化,以及相应的检测标准和操作规程,完善整个产业链,降低造价。

关于电源标准:

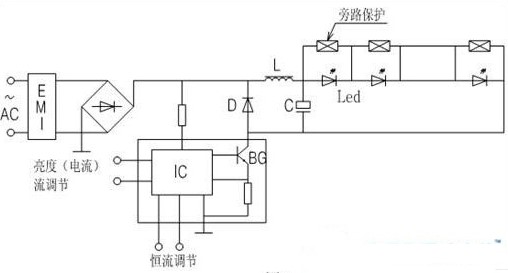

本文认为应选用恒流驱动,灯芯中LED芯片采用串联式(局部有并联),如图4所示,每个LED芯片(或并联组)设有旁路保护元件,该元件的作用,一旦所配的LED芯片损坏,成断开路状态,则由于电压过高(比如两倍于LED最高电压),该元件击穿,形成永久性短路,使得不因一两个LED芯片损坏,而使整个灯芯报废。比如一个12W的LED灯,共有12颗LED芯片,如果有两颗损坏,光亮度有下降,则可通电流调节端子,调大电流,补偿降低的亮度,因而灯的可靠性高。

采用恒流驱动电源的优点还有:

一、更容易实现统一标准的电源,比如规定标准统一的恒流电流定为350mA.15W的灯芯,额定电压也就是43V.芯片的额定电流与LED芯片中的晶片面积有关,也就容易调整设计出满足统一额定电流标准的晶片,另外,还可以通过局部芯片并联,比如两三颗LED芯片并联,达到统一额定电流(如350mA);

二、驱动电路简单、元器件少、成本低,电源效率高。由于工作电流低(350mA),开关功率管BG的开关损耗也就小,则电源效率高;采用统一标准恒流(350mA),可将开关功率管BG都集成到驱动IC中(如图4中虚线所示),并且额定功率范围大,从1W到70W(市电为AC220V)范围工作。输出功率越大(LED芯串联越多),电源的输出工作电压也高,因而开关功率管BG承受的开关电压就越小,开关损耗也就越小,电源的效率也就更高。

三、自然对流散热原理及优化

散热过程最终是热量传到空气中,由空气流动(对流)将热量带走,散热片的辐射传热所占的分量非常低,因而不于考虑。空气流动带走的热量(即散热量)Q:

Q=Cp ·M· (T2-T1) (1)

Cp--空气的比热,为定值。

M--空气流量。

(T2-T1)--散热片出口处空气温度T2与进口处空气温度T1的温差,出口处空气温度T2最高不超过散热片的壁面温度Tw,即(T2-T1)有最大可能的数值。

从公式(1)可以分析得出,最有效提高散热量的方向是提高空气流量。

自然对流传热过程中,驱动空气流动的动力是:空气受热温度升高,比重下降而产生的浮力F:

F=∫V g(ρo- ρa )dv=∫V gρo(1- ) dv (2)

g--重力加速度。

ρ--空气密度。

V--散热器的体积。

TO--环境大气温度。

Ta--散热器内的空气温度。

空气流经散热片,散热片产生的阻力?:

?= ∫S α · g · ρ · u2 · ds (3)

S--空气流经的表面积,即散热片的散热面积。

α--流动阻力系数,与散热片的结构,空气流动形式密切相关。

u--空气在散热片内的流动速度,流速u越高空气流量 也就越大。

散热片的散热量Q还应满足以下公式:

Q=∫S h (Tw-Ta) ds (4)

h--对流传热系数。

(Tw-Ta) --散热片壁面温度Tw与散热片内的空气温度Ta的差值,散热片的温度Tw受LED芯片结点温度的限制。

以上四个公式约束着自然对流散热过程,浮力F应等于流动阻力?再加空气动量增加(ρ2 )(在下一节中有较详细的阐述)。降低流动阻力?意味着空气流速u2增加(即流量M增加),以及浮力F要求下降。从公式(1)可以看出,流量M增加,有利于散热量Q的提高,浮力F要求下降,从公式(2)可以分析得出,散热片中的空气温度Ta可降低,又从公式(4)可以看出:有利散热量Q的提高,这说明降低流动阻力,从各方面来讲,都对散热量Q提高有利。

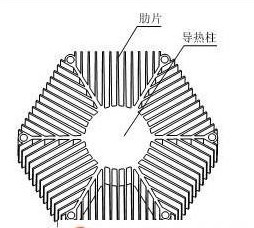

降低流动阻力系数α,能有效降低流动阻力。当散热片的肋片,上下竖立设置,空气由下向上直接穿过散热片时,低温空气直接进入散热肋片,由公式(4),有利于对流传热;空气的流动方向与浮力方向一致,阻力最小。因而散热片应设计成上下贯通的结构,避免空气弯曲流动,涡流出现。依据公式(3),流动阻力与空气在散热片中的流速的平方成正比,因而降低流速能有效降低流动阻力。增大空气在散热片中的流通面积,既能不减小空气流量M,又能降低流速。太阳花式结构散热片,如图5所示,LED芯片将集中在中心导热柱截面上,不仅发热源(LED芯片)离散热肋片根距离近,则导热柱内导热热阻小,而且LED芯片集中,所占的截面积小,即空气的有效流通面积大,因而有利于流动阻力减小。这说明:太阳花式结构的散热片,是LED灯散热的最佳结构。从制造方面讲,采用铝挤出工艺,制造出太阳花铝型材,再裁切就成了散热片,可制造出各种外形的散热片,生产效率高,工序少,造价也就低。

由公式(2)分析:如果散热器的体积V一定,所占空间尺寸一定,散热器中的空气温度Ta提高,有利于提高浮力F,但从公式(4)得出,却不利于散热肋片与空气的对流传热(即散热)。从公式(4)中分析,通过增加散热肋片数量(即肋片密度),来提高散热面积S,有利于提高散热量,但从公式(3)分析,却相应地提高了流动阻力?

以上分析说明:在自然对流传热中,通过增加散热肋片密度(减小肋片之间的间隙)来增加散热面积,以达到提高散热量的目的,但存在着相反、矛盾的因素,因而散热量提高有限,甚至有可能得到降低散热量的相反结果。可以得出结论:当散热片所占空间尺寸一定时,存在一最大自然对流散热量,相对应就有着最佳肋片结构(肋片密度),最大散热量与散热片的流通截面积成正比。本文作者经过大量的实验证实了该结论,并总结有最佳肋片密度的计算经验公式,可以计算出优化的LED灯散热片。

四、自然对流散热强化提高

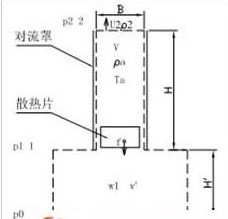

在散热片的上方设置对流罩,如图6、7所示,利用烟囱的抽吸原理,提高空气流经散热片的流量,来达到散热量的强化提高。

对流罩产生的抽吸力(即浮力),可以通过理论计算来分析,如图8所示,采用控制体积法来分析,根据控制体内动量平衡原理,可以推导出:

F=∫V gρo(1- ) dv =ρ2 B +? (5)

此说明:抽吸力在增加空气的动量(ρ2 )同时,还要克服流动阻力?。空气动量增加,意味着空气流量增加,由公式(1)可得,有利散热量提高。抽吸力与对流罩内的体积V成正比,提高对流罩内的空气温度,有助于提高抽吸力。进一步的分析还可得出:要有高的抽吸力,散热片应尽可能设置在对流罩最低端,散热片要紧奏。

根据以上得出的结论,对流罩的抽吸力与对流罩内的体积V成正比,因而对于某些情况下,比如由于装饰需要,灯具的高度尺寸有限制,可以通过增加截面积尺寸,达到同等的体积,同等的抽吸力。在产品设计时,可以充分利用灯具上的灯罩作为对流罩,既有装饰作用,又有强化提高散热量的作用。

对于筒灯,自然地将灯筒设计成对流罩。图9所示的LED路灯,散热片为10个等六边形太阳花式散热片,采用蜂窝型结构拼合成,设置有大尺寸的后壳,后壳顶开有通气孔,后壳就构成了对流罩。

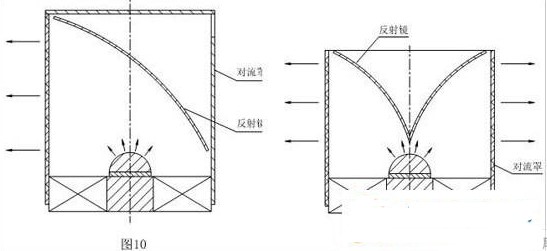

对流罩竖立设置时,对流罩的抽吸作用最有效,散热片采用太阳花式,LED芯只能朝上或朝下,如图6、7所示。要解决灯光平射问题,可采用如图10、11所示LED灯,对流罩采用透明材料制成,此时对流罩就是灯罩,LED芯朝上,对流罩内设置有反射镜,从LED芯发出的朝上的光线,经反射镜反射成平射,如果反射镜的反射角可调,就可调动光线的平射角。对于隧道灯,或类似的照明灯,就可采用图10、11所示的结构。

五、实验结果分析比较

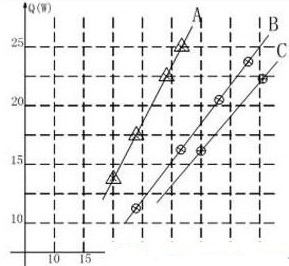

图12是某厂现标称为20W的LED筒灯的散热片的照片,外形直径为?86mm,高65mm,是采用 铝挤出工艺制造的散热片型材,经多种机械加工工序才完成,净重250克,散热面S为0.1m2.图13中的实验曲线B为该散热片的散热特性实验结果,纵坐标Q为散热功率,单位为W,实验采用电热片加热,从电功率仪读出发热量; 横坐标ΔT为散热片上的导热板(与铝基板相贴)的温度Tw(设置有5个电热偶)与环境空气温度TO的差。图13中的曲线C为该散热片加设有冲孔的网罩的实验结果,孔网的规格为?6mm(孔径)×2mm(孔间隙),加设网罩,增加了空气的流动阻力,因而散热性能有明显下降。

图13中的实验曲线A为本专利技术设计的散热片散热特性实验曲线,采用太阳花式铝材散热片,结构尺寸经优化计算设计,采用了高为120mm的对流罩,散热片外径为?88mm,重为80克。与曲线B比较可以看出,当?T(Tw-To)为30℃时,本专利技术设计的散热片的散热量是现所示产品的1.5倍,可以计算得出,表面对流传热系数h提高了两倍,折算成每瓦散热用铝材为3.6克/瓦。如果按LED灯实际发热量为17.5W计算,采用本专利技术设计的散热片,温度可降低10℃之多。本专利技术设计的散热片成本也就是2元人民币多点(按25元/Kg挤铝型材计算),而现所示产品,要加30%之多的切削耗量,以及烦琐的机械切削工序,生产效率非常低,费用要达到近20元/件。

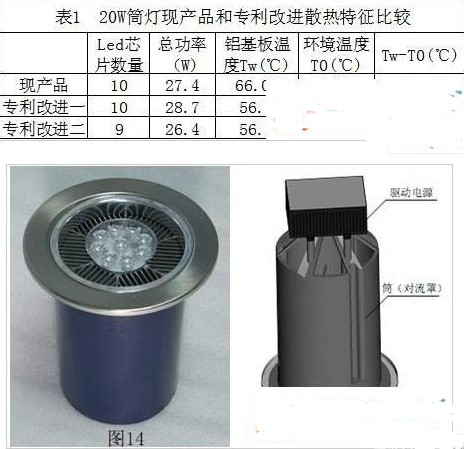

表1列出了20W筒灯现产品实际照明情况下的散热特性,与本专利技术样品的比较,图14为本专利技术样品照片,图15为本专利技术设计图,所用的LED芯片为Cree Xlamp XP-E,现产品采用了10颗,专利改进一也用10颗,专利改进二用9颗,都采用串联。

总功率--采用功率计实测出的数据,包括了驱动电源的损耗。

Tw--Led芯片所焊在铝基板的温度,现产品是采用了6根热电偶,贴在铝基板表面所测温度的平均值,本专利改进则采用了两根热电偶,在铝基板侧钻有Φ1.2mm,深4mm的孔,两热电偶插入孔中测得的温度平均值。

从表1可以看出,采用本专利技术设计的LED灯产品,温度降低了9℃。

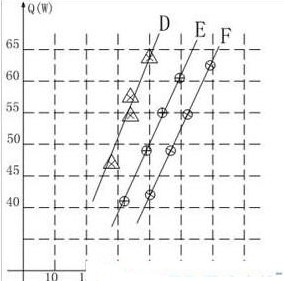

图16(a)是某厂现标称为60W的LED筒灯,外径为?185mm,高为130mm,其散热片采用热管加肋片结构,图16(b)示出了其拆除冲孔网罩的内部结构。图17中的散热特性曲线F和E分别为该散热片带网罩和无网罩的实验结果,比较两曲线,可得:网罩对散热量影响是明显的。图17中的曲线D是采用本专利技术的优化计算设计的散热器的散热特性曲线,是由7个等六边形太阳花式散热片拼装成的,最大外径为?185mm,对流罩高为120mm.与现产品比较(曲线F),散热量得到显着提高,当温度差?T(Tw-To) 为25℃时,散热量提高了50%.现产品(如图16(b)所示),采用热管,结构复杂,生产工序多,生产效率低,其造价需要100多元/件。而本专利设计的散热器,铝材重为285克,按25元/Kg计算,也就是7.5元/件,不到现图14所示产品的十分之一。

以上实验结果及分析比较说明:本专利提出的LED灯散热片技术方案,采用太阳花式散热片,经优化处理,散热成本显着下降,可以说:LED灯散热将不是问题,不用再考虑其散热成本。

-

如何为特殊设备定制最佳散热方案?——CNC散热片定制指南2025-10-22 338

-

铲齿散热片CNC加工:精密制造赋能高效散热解决方案2025-08-28 854

-

散热片CNC定制:精密制造赋能高效散热解决方案2025-05-22 778

-

散热片最新的自然界散热原理或先进的工程散热理念2024-12-18 1337

-

散热片的基础知识汇总2020-09-02 2742

-

无风扇工控机散热片的设计原理2019-08-23 3009

-

to220散热片的尺寸是多大的?to220散热片计算方法2018-10-16 28482

-

台湾研究人员开发出散热片,有助LED更好散热2016-04-07 2360

-

LED散热技术/LED散热材料2011-11-23 3742

-

LED照明设计中不可或缺的“散热解决方案”2010-12-05 2866

-

散热器散热片材质2009-12-26 1529

-

散热器散热片的种类与工艺2009-11-02 1162

-

CPU散热片结构优化设计2009-06-06 943

-

Vette新款散热片针对BGA封装IC而设计2006-03-13 918

全部0条评论

快来发表一下你的评论吧 !