台阶仪在Li₂O-Al₂O₃-SiO₂光敏微晶玻璃微结构制备中的应用

描述

随着三维集成封装(3D IC)技术的发展,传统转接板材料在高频、高密度封装中的性能瓶颈日益凸显。锂铝硅(Li₂O-Al₂O₃-SiO₂)光敏微晶玻璃因其优异的光敏性、高频介电性能和可控微纳加工能力,成为新一代转接板材料的理想选择。Flexfilm探针式台阶仪可以实现表面微观特征的精准表征与关键参数的定量测量,精确测定样品的表面台阶高度与膜厚,为材料质量把控和生产效率提升提供数据支撑。

本研究系统探究了该材料在玻璃通孔(TGV) 和微透镜阵列(MLA) 制备中的工艺优化机制,重点分析了紫外曝光、热处理与湿法刻蚀等关键工艺参数对材料性能与结构形貌的影响,提出了多参数协同优化方案,为高性能微纳器件的开发提供了理论与技术支持。

1

实验设计

flexfilm

实验内容

左:TGV阵列制备流程图;右:光刻胶热熔法制备微透镜阵列

研究分为两部分:

TGV阵列制备:研究紫外曝光、热处理(核化/晶化)、湿法刻蚀等工艺参数对通孔形貌的影响。

微透镜阵列制备:研究曝光波长、热处理参数(核化时间、升温速率)和晶圆厚度对透镜形貌的影响。

实验流程

样品预处理:切割、清洗、干燥;

紫外曝光:使用320nm/350nm光源,配合掩模进行区域曝光;

高温热处理:包括核化与晶化两个阶段,控制温度与时间;

湿法刻蚀:使用不同浓度HF溶液进行选择性刻蚀;

性能表征:采用XRD、光学显微镜、XRM、台阶仪等手段分析结构与形貌。

2

TGV制备工艺优化

flexfilm

曝光工艺

320nm光源曝光下不同曝光时间样品(a)核化后和(b)晶化后的XRD曲线

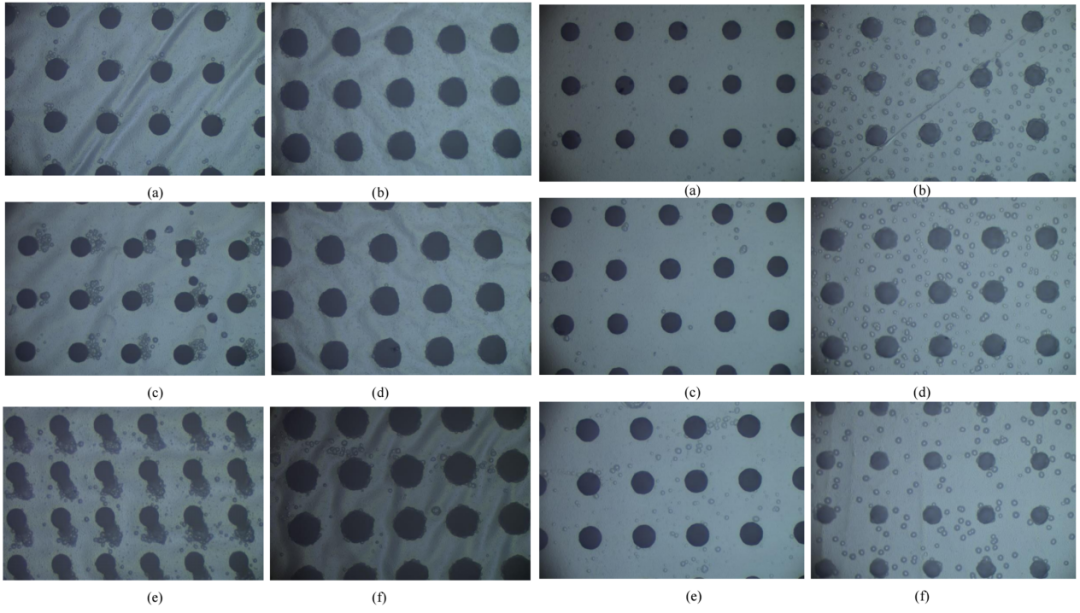

左a-f(320nm)和右a-f(350nm)波长光源不同曝光时间(10min、20min、30min)样品刻蚀表面形貌图

320nm光源曝光20分钟效果最佳,可诱导Ag晶核沿(200)晶面生长,促进Li₂SiO₃晶体形成,刻蚀后通孔形貌规则;

350nm光源虽形貌良好,但无法形成贯穿通孔;

曝光时间过长(如30分钟)会导致过曝光,引起通孔侧壁扩散。

热处理工艺

核化温度530℃ + 核化时间1.5h:促进Li₂SiO₃沿(112)晶面生长,刻蚀选择比提升至15;

晶化温度590℃ + 晶化时间1.5h:进一步提高刻蚀速率与通孔质量;

温度或时间偏离优化区间会导致晶体生长不均或刻蚀效率下降。

刻蚀工艺

HF浓度4%–6%时,通孔形貌均匀性最佳;

侧向腐蚀导致通孔直径大于掩模设计值,形成“束腰圆柱”结构;

小孔径(如15μm)因紫外衰减与刻蚀液扩散受限无法形成通孔,但可用于制备盲孔。

3

微透镜阵列制备工艺优化

flexfilm

左:光敏微晶玻璃制备透镜原理;右:光敏微晶玻璃制备的微透镜

曝光波长与间距

320nm波长光源曝光制备的透镜台阶仪测试结果,(a)原始直径1mm,间距 1mm;(b)原始直径 1mm,间距 2mm;(c)原始直径 2mm,间距 1mm;(d)原始直径 2mm,间距 2mm

350nm波长光源曝光制备的透镜台阶仪测试结果,样品尺寸:原始直径1mm,间距1mm

320nm光源优于350nm,光子能量与Ce³⁺能级匹配,晶核分布均匀;

曝光间距2mm可降低邻近应力耦合,直径误差 < 5.7%。

热处理参数

透镜直径 1mm,间距为 1mm,不同升温速率样品表面形貌图,升温速率为,(a)0.5℃/min;(b)1℃/min;(c)2℃/min;(d)3℃/min

核化时间2h:晶核密度最优,Li₂SiO₃晶体分布均匀,透镜厚度达17.2μm;

升温速率:采用阶梯升温(3℃/min → 1℃/min)可平衡尺寸精度与热应力控制。

晶圆厚度

厚度为 0.5mm 的光敏微晶玻璃晶圆制备的透镜样品台阶仪测试结果,(a)原始直径 1mm,间距 1mm;(b)原始直径 1mm,间距 2mm;(c)原始直径 2mm,间距 1mm;(d)原始直径 2mm,间距 2mm

厚度为 1mm 的光敏微晶玻璃晶圆制备的透镜样品台阶仪测试结果,(a)原始直径 1mm,间距 1mm;(b)原始直径 1mm,间距 2mm;(c)原始直径 2mm,间距 1mm;(d)原始直径 2mm,间距 2mm

晶圆厚度对微透镜尺寸影响微弱,但显著影响表面形貌稳定性。台阶仪测试结果显示,1mm 厚晶圆凭借较高基板刚度,可有效抑制热处理过程中的非均匀形变,使表面塌陷率降低,尤其适用于高密度阵列制备;而 0.5mm 薄晶圆因热传导路径短,局部温度梯度导致非均匀应力分布,在透镜间距 1mm 的高密度阵列中易出现褶皱缺陷。两种厚度晶圆制备的透镜平均直径差异较小,但1mm 厚晶圆的透镜表面形态更优,适合打磨抛光加工。

优化工艺方案

综合实验数据,建立了光敏微晶玻璃微结构制备的优化工艺组合:

TGV 阵列:320nm 光源曝光 20min,硅片作为载具减少光散射;核化温度 530℃/1.5h,晶化温度 590℃/1.5h;采用 5% HF 溶液刻蚀,可实现垂直度偏差角小于 1.2°、深宽比 8:1 的高精度通孔。

MLA:320nm 紫外光源配合 2mm 以上曝光间距;核化时间 2h,核化温度 510℃阶段 3℃/min 快速升温,晶化温度 610℃阶段 1℃/min 缓速升温;选择 1mm 厚晶圆作为基板,可制备出表面光滑、形貌规则的微透镜阵列,直径误差小于 5.7%,厚度达 17.2μm。

本研究系统揭示了Li₂O-Al₂O₃-SiO₂光敏微晶玻璃在TGV与MLA制备中的工艺-性能关系,提出了光-热-蚀协同优化策略,实现了高精度、高深宽比的微结构加工;为三维集成、微光学等领域的材料应用提供了理论与技术支撑。

Flexfilm探针式台阶仪

flexfilm

在半导体、光伏、LED、MEMS器件、材料等领域,表面台阶高度、膜厚的准确测量具有十分重要的价值,尤其是台阶高度是一个重要的参数,对各种薄膜台阶参数的精确、快速测定和控制,是保证材料质量、提高生产效率的重要手段。

- 配备500W像素高分辨率彩色摄像机

- 亚埃级分辨率,台阶高度重复性1nm

- 360°旋转θ平台结合Z轴升降平台

- 超微力恒力传感器保证无接触损伤精准测量

费曼仪器作为国内领先的薄膜厚度测量技术解决方案提供商,Flexfilm探针式台阶仪可以对薄膜表面台阶高度、膜厚进行准确测量,保证材料质量、提高生产效率。

原文参考:《Li2O-Al2O3-SiO2微晶玻璃》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

新型Al_2O_3/BCB多层薄膜复合介质材料的传输线损耗特性2010-04-24 1815

-

锂电池用纳米氧化铝(Al2O3 VK-L30D)2014-05-12 2422

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 1962

-

单晶中植入纳米晶微结构及光电性能研究2009-05-12 667

-

多孔Al2O3薄膜感湿材料的湿敏特性研究2009-06-22 740

-

VHF-PECVD制备微晶硅材料及电池2010-11-23 903

-

锂离子电池负极材料尖晶石Li4Ti5O12/ZrO2的制备与2009-12-07 2341

-

如何使用注射成型的Al2O3陶瓷实现3D打印技术的工艺研究2020-07-13 1379

-

Li-O2电池的工作机理和电极设计2022-09-13 3581

-

Al2O3/AIN/AIGaN/GaN MIS-HEMT器件结构与特性2023-02-14 4225

-

高压放大器在微结构电流体喷射打印平台研究中的应用2024-12-13 889

-

RS-ALD技术制备的Al2O3薄膜在TOPCon电池边缘钝化中的应用研究2025-01-13 2192

-

MEMS制造中玻璃的刻蚀方法2025-07-18 1423

-

台阶仪精准测量薄膜工艺中的膜厚:制备薄膜理想台阶提高膜厚测量的准确性2025-09-05 608

-

从数据到模型:台阶仪如何实现高精度微结构测量2025-09-22 562

全部0条评论

快来发表一下你的评论吧 !