光子精密QM系列闪测仪优化VR眼镜关键制程质量控制

描述

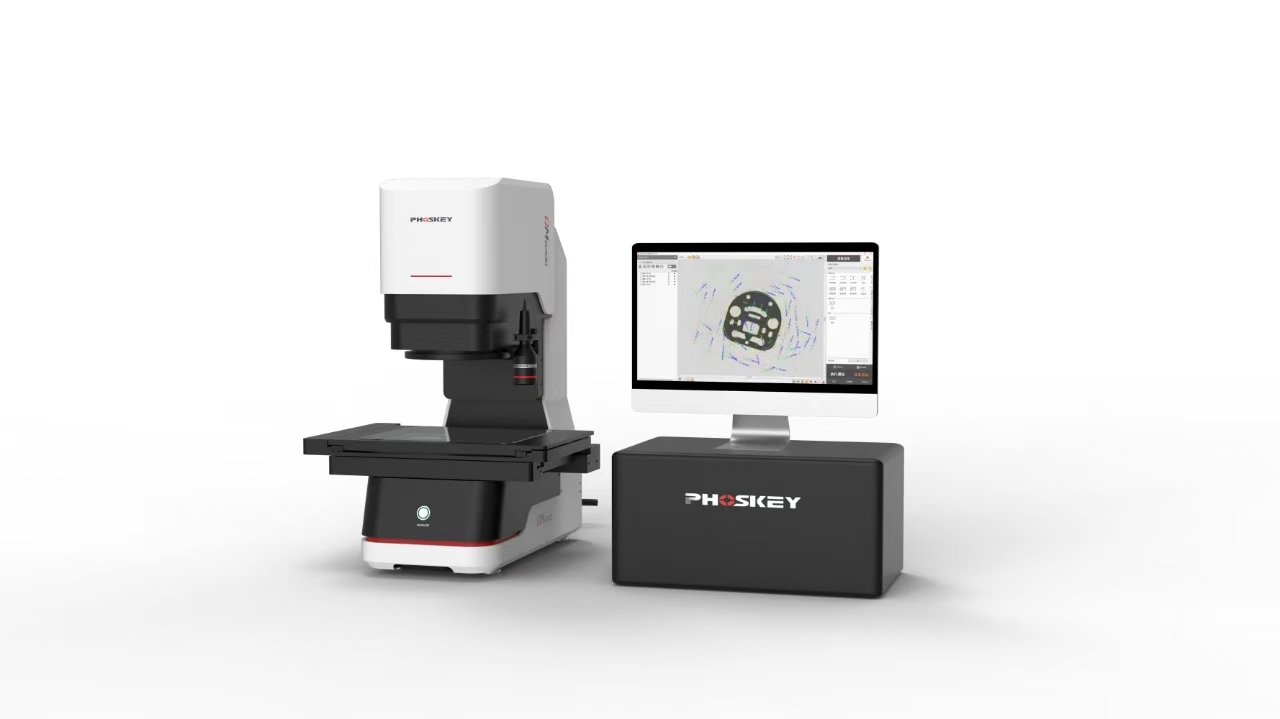

随着VR产品全面转向Pancake光学方案,透镜及结构件的尺寸公差要求更为严格。现有检测方法的效率与稳定性已成为制约生产良率提升与成本控制的关键因素。为解决此瓶颈,光子精密推出QM系列闪测仪解决方案,旨在实现对关键尺寸的高频次、高重复性测量,为核心制程的质量控制与工艺优化提供数据支持。

应用环节一:纳米压印透镜的在线尺寸监控

现有挑战:

纳米压印为高速连续工艺,传统影像测量仪检测速度慢,抽样频率低,存在批量性尺寸偏差风险。

透镜的定位孔位置度与光学中心偏移量是影响后续模组装配精度的关键参数,手动测量重复性差,数据可靠性不足。

QM闪测仪技术方案:

在压印产线质检处部署QM闪测仪,对产出透镜进行批量测量。

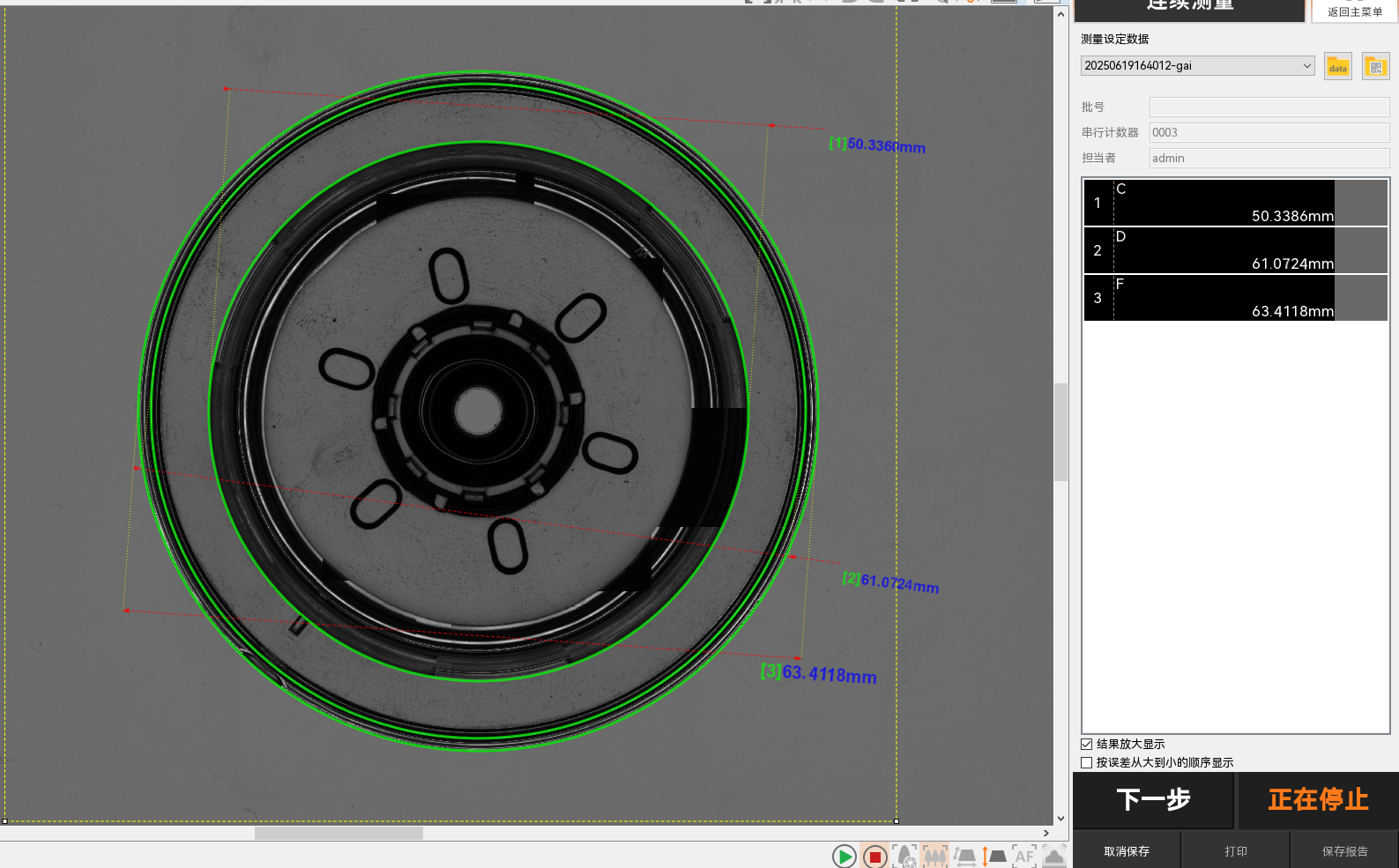

通过大景深镜头与高分辨率相机,一次拍摄即可获取上千工件图像。

预置测量程序可在3秒内自动识别并计算透镜的外轮廓尺寸、定位孔径、中心偏移量等全部关键尺寸。

应用环节二:注塑镜筒的批量全尺寸检验

现有挑战:

镜筒的透镜安装槽同心度、槽间距及各类结构孔位是保证光学对准的基础,其精度直接影响最终成像质量。

传统测量方法效率低下,无法满足对海量生产数据的统计过程控制需求。

QM闪测仪技术方案:

利用其大视野与批量识别功能,单次可同时测量视野内多个镜筒的所有尺寸。

设备自动执行坐标系拟合与特征识别,直接输出同心度、位置度、间距等形位公差结果。

应用环节三:研发验证与来料检验的敏捷化响应

现有挑战:

研发阶段样件的尺寸验证周期长,影响设计迭代速度。

外协结构件的来料检验耗时,影响生产物料流转效率。

QM闪测仪技术方案:

为不同型号工件建立标准化检测模板,换型时一键调用。

工件无需精密定位,放置于测量台大致区域即可,系统自动完成识别、定位与测量。

主要优势:

质量成本节约:

通过在线实时拦截不良品,预计可降低Pancake透镜模组在尺寸维度上的报废率 。

提升的产品直通率将减少返工与复测成本。

运营效率提升:

检测环节的人力资源得到优化,可重新分配至更高价值的分析岗位。

加快的检测速度与换型效率,直接支持生产线的柔性制造与快速换产。

技术能力建设:

建立一套高速、可靠的尺寸检测标准,为未来新产品的精度要求提供技术储备。

通过SPC系统的数据沉淀,实现从“经验驱动”到“数据驱动”的工艺决策。

光子精密QM系列闪测仪的技术特性,能够精准应对Pancake产品制造中面临的尺寸检测挑战。其在检测速度、数据一致性与批量处理能力方面的优势,是传统方法无法比拟的。

-

精湛工艺与卓越音质的完美融合 光子精密QM系列闪测仪赋能声学2025-11-27 1133

-

光子精密QM系列闪测仪以精密尺寸测量,赋能折叠手机铰链质量升级2025-11-22 1085

-

高效高精度!光子精密QM系列闪测仪电子外壳尺寸检测案例2025-09-04 559

-

透明工件测量难?看光子精密 QM 系列闪测仪如何实现精准检测2025-08-08 842

-

vr眼镜是干什么_vr眼镜伤眼睛么2020-07-22 13130

-

怎么选购VR眼镜_几款VR眼镜评测2020-06-17 17166

-

VR眼镜的四大品牌推荐2020-05-26 5175

-

VR眼镜的使用方法2020-05-22 35754

-

VR眼镜会用到的连接器的汇总2017-04-21 4591

-

怎么用VR眼镜来看本地VR电影2017-01-07 15055

-

解析VR眼镜的畸变原理?你必须要学。2016-12-31 5930

-

VR眼镜的使用2016-10-19 2777

-

怎么挑选VR眼镜?各类VR眼镜全面推荐2016-03-03 9153

-

华强北出品3D虚拟现实VR眼镜,简直是我***了2015-04-03 21376

全部0条评论

快来发表一下你的评论吧 !