挑花眼了吧?缺陷检测不用愁,一秒教你选对型!

电子说

描述

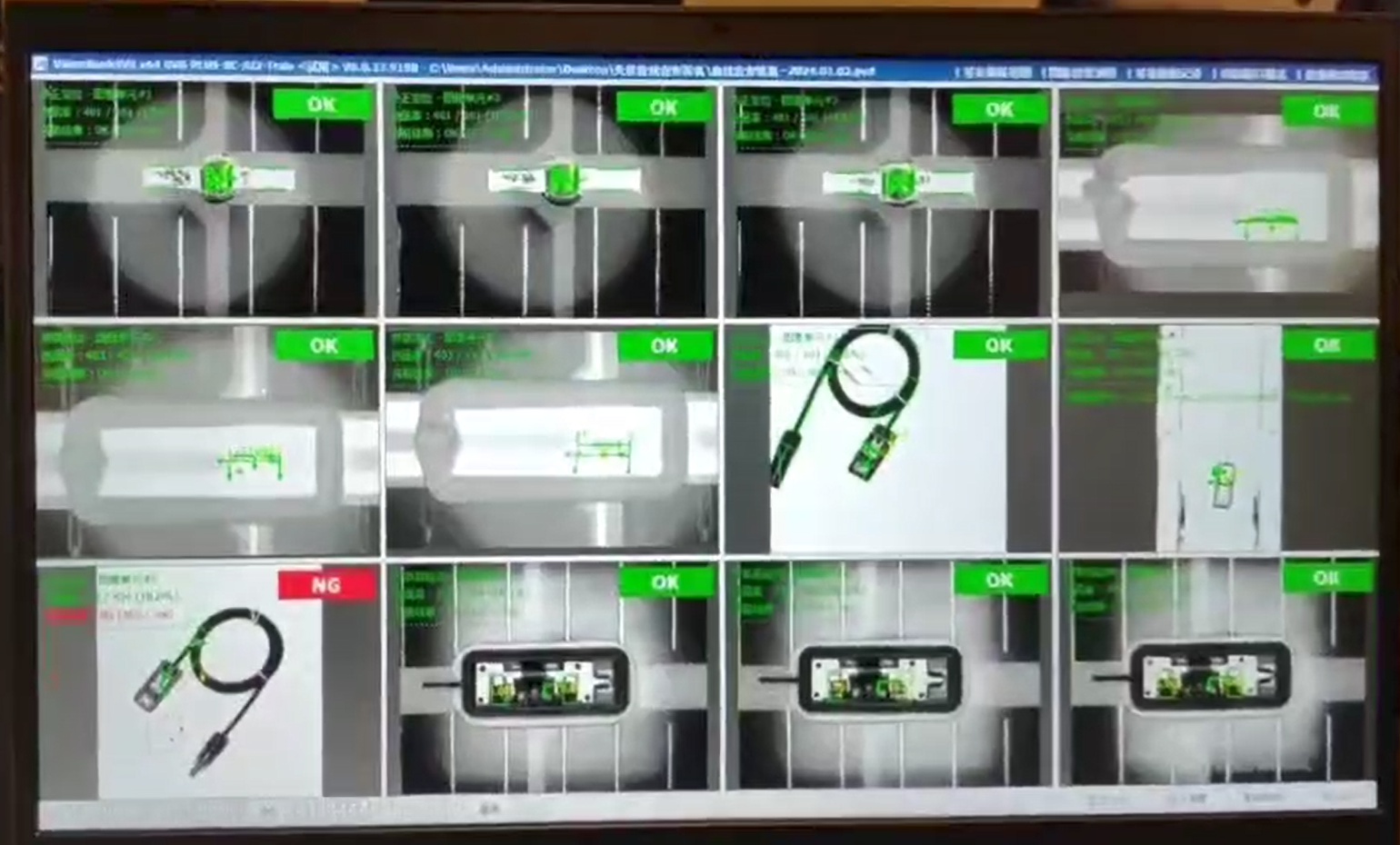

上期我们在公众号回顾了五大缺陷检测系统之后,有用户反馈,觉得我们的产品真心不错,但是落实到自己具体的检测场景时,不知道应该选择哪款,都要挑花眼了。今天我们就给大家带来了简单直接的选型指南,让您 1 分钟找到适配自己问题的产品!

缺陷检测的每款产品,都对应着特定的行业痛点,旨在通过技术创新,将 “检测难题” 转化为 “生产优势”。从自己的痛点出发,就能选准型号,快速实现价值落地。

1. 2D 视觉缺陷检测系统(DDS-TDA 系列):基础质检 “快准省”,中小工厂也能轻松用

客户痛点:生产线需要检测漏装、计数、简单划痕,但预算有限,想快速部署,还得保证 24 小时稳定运行。

落地价值:

快部署:无需复杂调试,接电后给个拍照信号就能用,1 天内可上线,不耽误生产进度;

稳运行:专用处理器支持 7×24 小时连续工作 6 个月不卡顿,减少设备停机维护成本;

省人工:替代人工计数、缺料检查,比如钢筋计数从 “人工点算 10 分钟 / 批” 变成 “系统 1 秒 / 批”,还能避免人为误差。

举个例子:某医疗设备厂用它检测药剂瓶反向和标签缺失,漏检率从原来的 0.5% 降到 0,每条生产线每月减少 30 小时返工时间。

2. AI 视觉融合缺陷检测系统(DDS-DLF 系列):复杂缺陷 “智能判”,解决你 “样本少、干扰多” 的老大难

客户痛点:产品缺陷无规律(比如玉米霉变、焊疤好坏),要么没足够坏样本训练,要么检测时总把 “正常特征当缺陷”(过杀),导致浪费。

落地价值:

样本少也能用:创新 “小样本训练”,比如检测鸡蛋隐裂,仅需 5 张坏鸡蛋图就能达到 99.9% 检出率,不用花几个月收集样本;

不 “误杀” 好产品:AI 算法能智能过滤干扰(比如大枣表面的正常纹路 vs 脏污),过杀率降低 80%,减少好产品浪费;

恶劣环境也能测:宽动态真彩相机,在强光、高速运动(如安全带检测)场景下,依然能清晰捕捉缺陷,不用频繁调整打光。

举个例子:某光伏企业用它检测接线盒激光焊疤,原来人工检测 1 个需要 8 秒,现在系统 1 秒测 3 个,还能精准区分 “合格焊疤” 和 “虚焊”,每年减少 200 万不良品损失。

3. 2D&3D 视觉融合缺陷检测系统(DDS-3DF 系列):形态缺陷 “全看透”,2D 测不了的它来补

客户痛点:产品有深划痕、凹坑、凸起等 “摸得着但看不见” 的缺陷,用 2D 相机测不出来;或者需要先定位再检测,多设备配合太麻烦。

落地价值:

缺陷不遗漏:3D 模块能 “看到” 2D 相机忽略的形态差异,比如 PIN 针高度差 0.1mm 也能测,避免因 “隐性缺陷” 导致后续装配故障;

降成本:不用买昂贵的 “大视野高精度 3D 相机”,用 2D 相机精准定位 + 小视野 3D 相机检测,设备投入减少 40%;

多功能合一:比如检测原料带混料时,能同时完成 “无序抓取定位” 和 “正反判别”,不用再配单独的定位设备,省工位还省时间。

举个例子:某汽车零部件厂用它检测加热片翘曲和表面缺陷,3D能识别 0.05mm 的高度差异,2D能检出全部的划痕和尺寸不良,装配不良率从 3% 降到 0.1%。

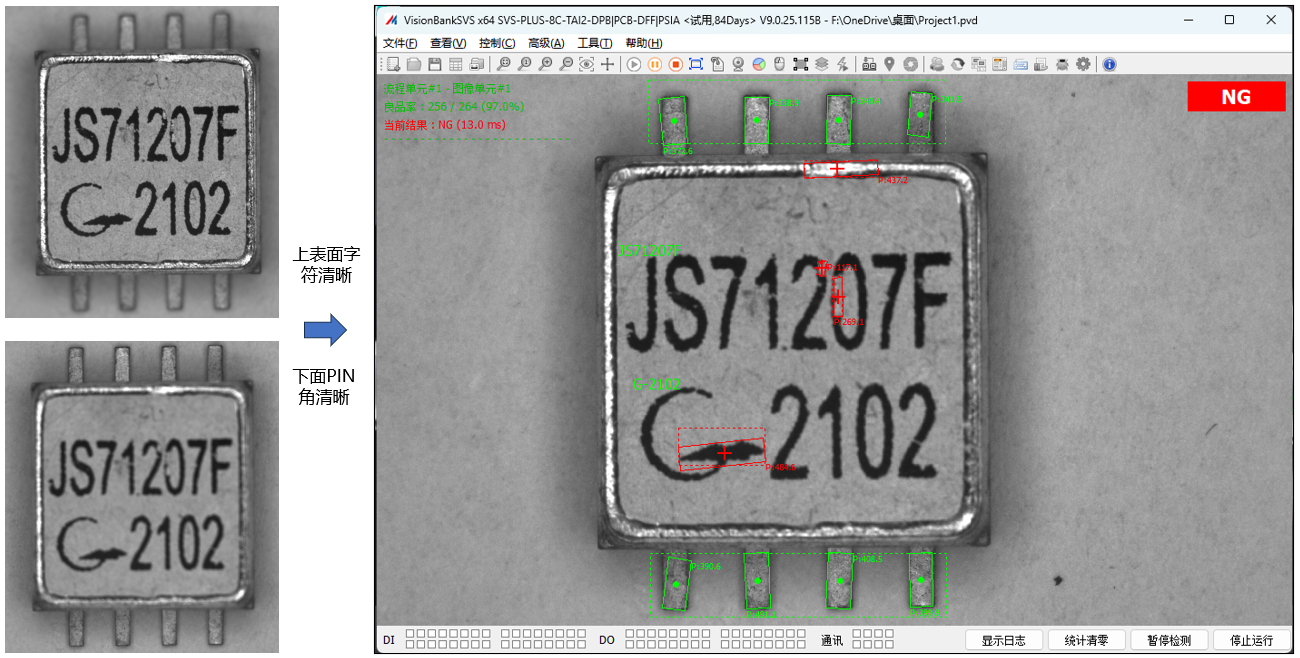

4. 自聚焦视觉融合缺陷检测系统(DDS-DOF 系列):高差产品 “单工位全检”,不用再拆分成多步测

客户痛点:产品有高低差(比如芯片 PIN 角和表面字符),需要 2-3 个工位分别检测,不仅占地方,还可能因工位衔接出错。

落地价值:

省工位:1 台设备就能融合不同高度的清晰图像,比如芯片检测从 “3 个工位分测” 变成 “1 个工位全检”,生产线长度缩短 50%;

快聚焦:液态镜头毫秒级调整焦点,比传统机械调焦快 10 倍,检测速度从 “5 秒 / 个” 提升到 “1 秒 / 个”;

适配多型号:换产品时不用重新调焦,系统自动匹配不同型号的聚焦参数,比如半导体厂换芯片型号,调试时间从 2 小时缩到 5 分钟。

举个例子:某芯片厂用它检测 PIN 角缺陷,单条生产线减少 2 个检测工位,每年节省设备维护和人工成本约 15 万元。

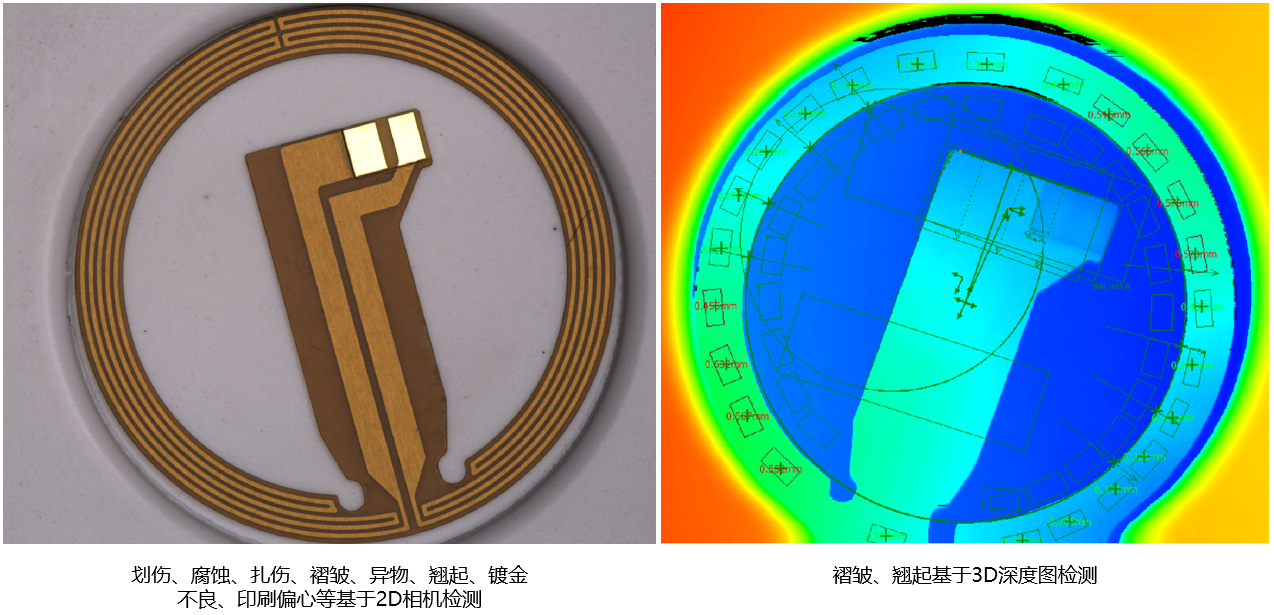

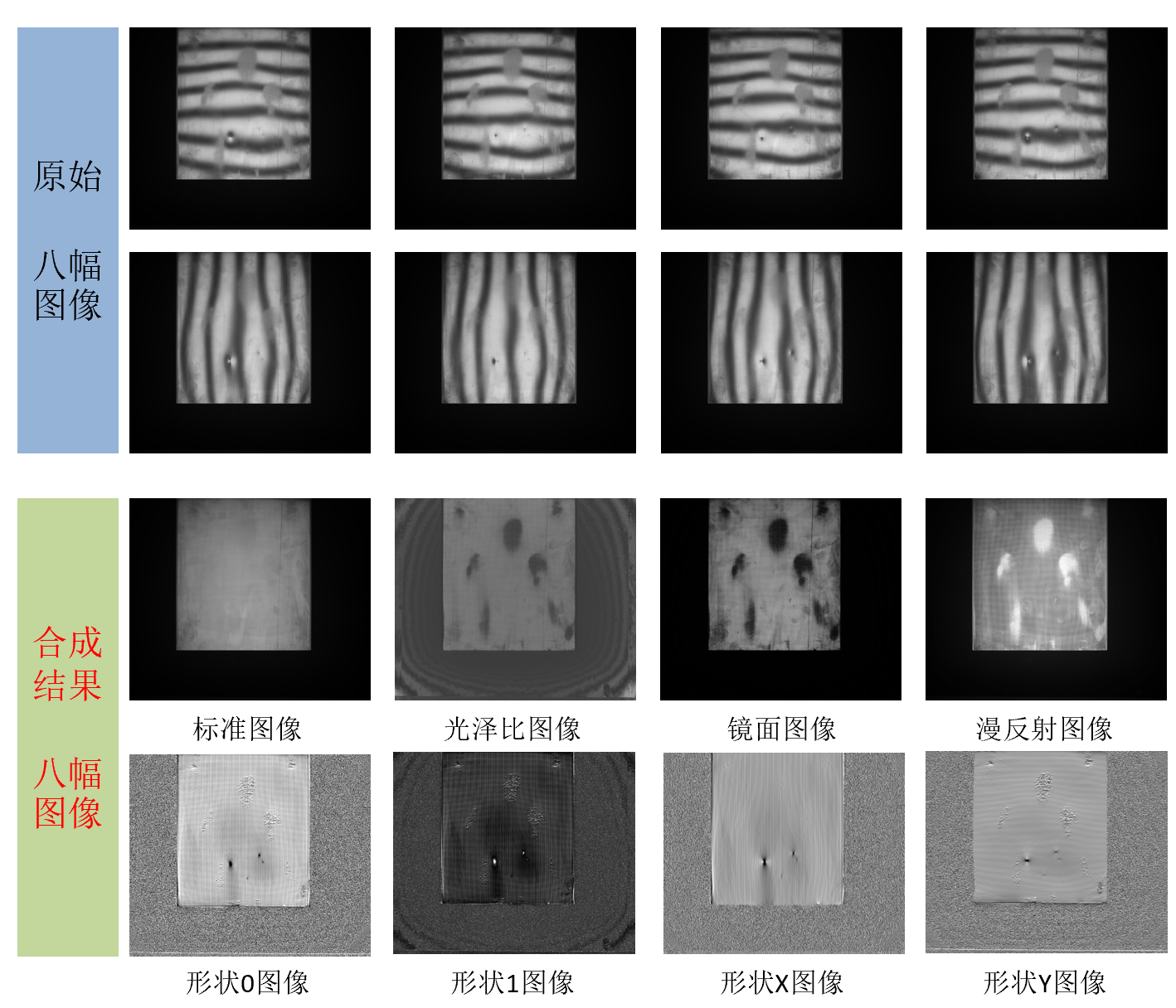

5. 光度立体图像融合检测系统(DDS-PSV 系列):微弱特征 “显出来”,传统打光看不到的它能测

客户痛点:产品缺陷特征太淡(比如轴承塑料垫片的细微凹凸),换多少角度打光都看不清,总担心漏检。

落地价值:

缺陷 “无所遁形”:8 个角度光线融合成像,把 “人眼都难辨的凹凸” 变成 “黑白分明的特征”,比如轴承垫片缺陷检出率从 70% 升到 100%;

不用反复调光:开放式标定系统,一次设置就能适配同类型产品,不用每天花 1 小时调整打光参数;

多场景复用:不仅能检测缺陷,还能识别模糊字符(比如旧包装上的喷码),一台设备当 “检测 + 识别” 两用,省设备预算。

举个例子:某新能源供应链条厂商用它检测蓝膜电池的所有缺陷,一次拍照,所有缺陷全部检出,再也没有不良品流向终端,客诉率清零。

维视智造五大缺陷检测系统构建起全场景、多层次的解决方案体系,无论你是面临简单的计数缺料检测,还是复杂的高精度立体缺陷识别,立即联系我们,解锁高效质检新体验!

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 缺陷检测

-

esp32s3一秒起烫2025-04-17 3084

-

msp430g2553定时一秒的程序如何写(没有外部晶振)2014-05-01 8806

-

硬糖教你如何一秒变暖男2015-12-30 3145

-

学会ad,画PCB不用愁2016-02-16 6219

-

每隔一秒钟自动加1计算2017-10-11 8403

-

为什么33521上的对数扫描会在超过20秒的时间内以对数方式扫描在最后一秒内进入停止频率2019-03-27 2149

-

如何去实现设置IWDG一秒让STM32复位一次的设计呢2022-01-17 1396

-

为什么在RTThread中外部中断速度最多一秒钟只能1k次上下呢2022-08-12 2382

-

教你不用软件截屏的小技巧4条2010-02-23 1333

-

使用单片机汇编跳转指令延时一秒的程序免费下载2019-07-30 1042

-

使用51单片机的定时器0设计一秒嘀嗒的源代码免费下载2019-07-24 1027

-

一秒终结你的“选择困难症” AMD Radeon Pro显卡选型工具释出!2019-07-02 9932

-

荣耀智慧屏手机投屏一秒同显?2019-08-27 7570

-

电机如何选电缆,看表一秒搞定!2023-09-04 2010

-

“一秒”读懂串扰对信号传输时延的影响2023-11-28 1579

全部0条评论

快来发表一下你的评论吧 !