无刷直流电机换相转矩脉动在工业缝纫机中的应用研究

描述

引言

工业缝纫机作为一种机电一体化没备,动力驱动系统是其技术的核心之一,采用无刷直流电机的缝纫机控制器与以前的产品相比,在性能上具有很大优势。本文将针对无刷直流电机转矩脉动带来的一些问题进行分析。

永磁无刷直流电机由丁其无换向火花,运行可靠,维护方便,结构简单,无励磁损耗等众多优点,在很多场合得到越来越广泛的应用。

1、无刷直流电机的转矩特性

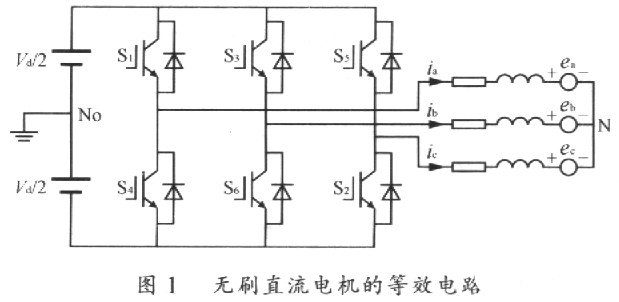

无刷直流电机的等效电路如图l所示。转矩特性是电动机性能的重要指标,其中最重要的是平均转矩和转矩的平稳性。无刷直流电机的平均转矩比一般的电机高,但是无刷直流电机存在转矩脉动问题,这是影响无刷直流电机的应用的一个主要原因。

引起无刷直流电机的电磁转矩脉动的主要原因有3种:齿槽转矩脉动、因非理想反电动势引起的转矩脉动以及换相转矩脉动。其中前两者的产生跟电机的制造工艺或者转子磁钢充磁不理想有关,可以通过对电机本体的改造加以抑制。

2 、换相转矩脉动的理论分析

设换相期间,电机速度一定,电机反电动势为理想梯形波形(平顶宽度为120°),并认为换相期间各相绕组上的反电动势幅值不变。

以电流从B相换流到C相(上桥臂换相),A相为非换相绕组的换相过程为例分析。

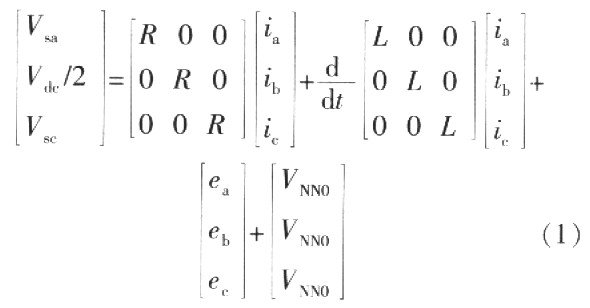

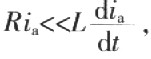

换相前S1和S6导通,电流从A及B两相绕组中通过;换相后是S1和S2导通,S6关断,A及C两相通电,B相绕组中的电流通过二极管向上续流。以直流电压的中点为参考点,可以写出换相期间三相电压平衡方程:

式中:Vsa=(Sa-1/2)Vdc,Vse=(Sc-1/2)Vdc,分别表示A和C相绕组对参考点N0之间的电压,Sa和Sc为开关量,例如Sa=1表示S1开通,S4关断;Sa=O表示S1关断,S3开通。

Vsa=(Sa-1/2)Vdc为A相绕组对参考点N0之间的电压;Vsc=(Sc-1/2)Vdc为C相绕组对参考点N0的电压,VNN0为电机的中点对参考点之间的电压。考虑到三相Y接法的电机中有:ia+ib+ic=0,由式(1)的电压平衡方程可得

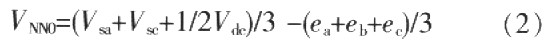

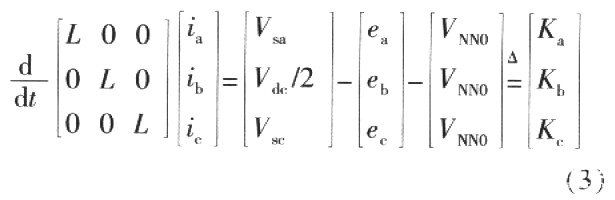

与绕组的时间常数L/R相比,可以认为PWM的周期足够小,则 忽略三相绕组的电阻的影响,则有

忽略三相绕组的电阻的影响,则有

式中:Ka,Kb,Kc是为了表示的方便引入的变量。

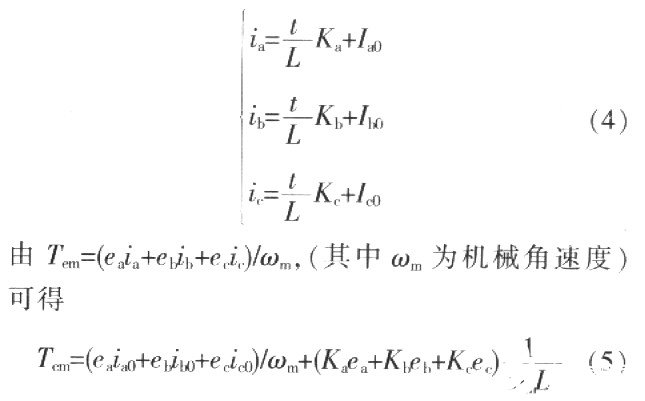

解这个常微分方程,有

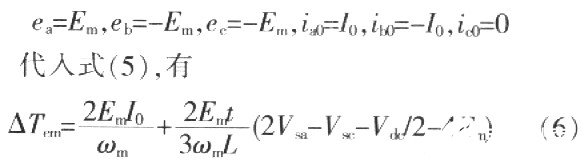

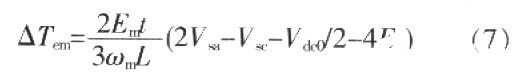

换相期间的转矩包括两部分,前面一部分为稳态分量,后面一部分就是换相引起的脉动分量由此可知,换相引起的转矩脉动与电机绕组的参数,换相期间三相反电动势的变化规律,电机的运行速度及直流电压,调制方法都有关系。根据前面的假设,三相反电动势的波形为理想的梯形波,则有

可得理想反电动势波形条件下换相引起的转矩脉动为

3、 转矩脉动的抑制

本文针对的是一种缝纫机控制器用的无刷直流电机,由于缝纠机的特点,要求电机停机时.具有较高的停机精度,因为停机位置的准确与否,直接关系到缝纫机整机性能以及同行对该机的整体评价。

在控制器设计中,在施加制动力矩之前,电机已经在预定的最低速度下正转,而电机驱动系统的负载在停机过程中可以近似认为是不变的而且每次都是-样,在这种情况下,认为每次停机时,所施加的制动力矩的持续时间和幅值都是恒定的,即认为每次停机时所施加的制动力矩的平均功率都是恒定的。通过调节该平均制动功率,保证电机准确停在指定位置:一旦该制动功率参数调整好之后,在以后每次停机过程中,将同样的规则施加平均制动功率就可以保证较准确的停机位置。

但是,在实际调试驱动系统的过程中,发现电机在施加制动力矩期间,如果发生换相,则会影响到停机精度。这是因为换相使预定的平均制动力矩被改变,从而使得停机精度受到影响。因此,我们必须对停机时有换相的这种情况进行转矩脉动的抑制。

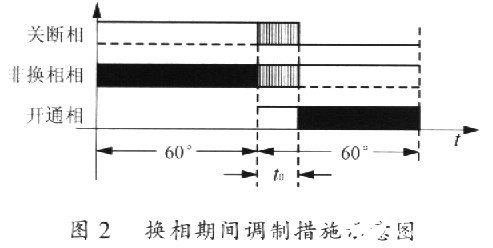

首先介绍一种滞后换相(重叠换相)的方法,即关断相延迟关断一段时间,用以补偿换相电流。为了能够在延迟关断期间在直流母线上反映出非换相相的电流(总电流),在换相期间采取关断相和非换相相同步PWM调制而开通相恒通的措施,如图2所示。

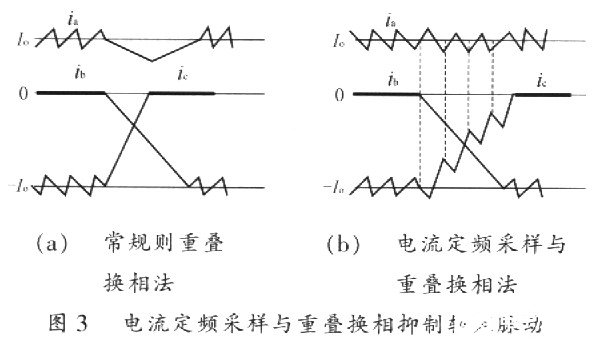

由图2可以看出,如果仅仅采用重叠换相法,由于重叠换相的时间较难确定,并且影响转矩脉动的因素很多,因此转矩脉动抑制效果不理想。为了避免常规重叠换相法的缺点,得到更好的电流调节性能,文献引入了定子电流定频采样电流调节技术,从而形成了电流定频采样和重叠换相技术相结合的电流控制方法,如图3所示。也就是本文采用的转矩脉动抑制方法。

在这种方法中,不象常规的滞后重叠换相法那样只在换相开始时刻使关断相延长导通一个时间间隔;而是在整个换相期间,在电流采样点根据电流反馈信号对关断相进行凋制。如图3所示,在A相电流波动大于设定正阀值时关断C相,使电流减小:在A相电流波动小于设定负阀值时开通C相,使电流增加。

仿真实验证明,在电流采样频率为200 kHz时,与常规的重叠换相相比,转矩脉动系数从43%减小到了23%。

4、 实验结果

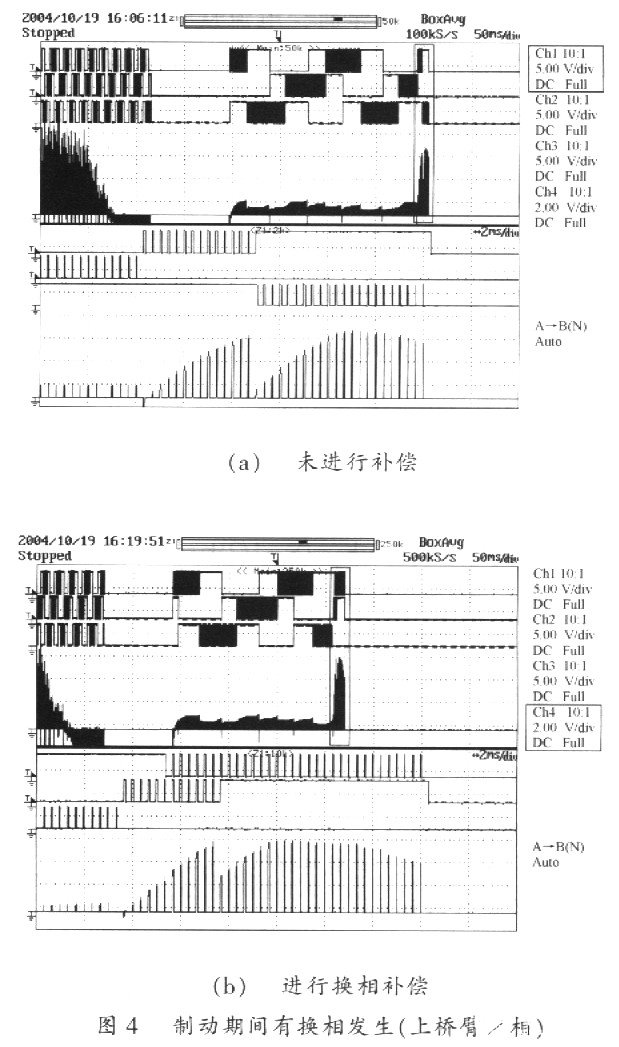

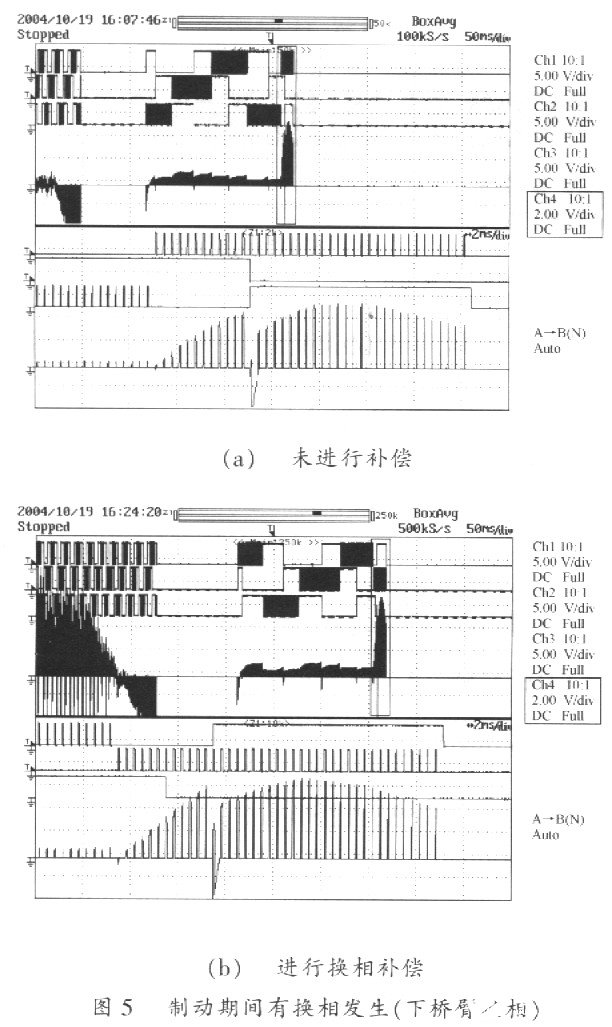

根据所开发的高速平缝机无刷电机驱动系统的停机情况,进行了一系列实验。得到的实验结果如图4和图5所示。两图中最下部的曲线为上部波形的放大细节,为直流母线电流波形。

从图4和图5看出,制动期间,采取了一定的换相补偿之后,直流母线电流的瞬间跌落程度得以补偿,与没有换相发生时的直流母线电流(图略)的功率近似相等,从而保证了适当的反向力矩,使停机精度在运行范围之内。值得指出的是,在下桥臂换相期间,直流母线出现负电流,但是在补偿中行没有采取负电流消除措施,这是因为通过关断相的延迟导通,所补偿得到的反向力矩已经可以保证停机精度在运行的范围之内,因此没有进步采取补偿措施。

5 、结语

本文以高速平缝机无刷直流电机驱动系统为例,主要讨论了在制动过程中换相转矩脉动对电机停机精度的影响,并根据实际情况提出了电流定频采样和重叠换相技术相结合的换相电流补偿方法来减小换相转矩脉动对停机精度的影响。所设计的系统和采用的补偿方法,经过实际系统的运行验证,表明能够很好地满足使用要求,系统的技术精度要求也在规定的范围之内。

责任编辑:gt

-

CW32电机控制基础——无刷直流电机换相控制原理2025-10-09 3791

-

基于无刷直流电机的积分变结构控制器抑制转矩脉动2025-07-29 422

-

无刷直流电机离散滑模观测器直接转矩控制2025-07-07 336

-

无刷直流电机换相转矩脉动抑制新策略2025-06-27 498

-

无刷直流电机调速系统转矩脉动抑制方法研究2025-06-26 420

-

一种控制无刷直流电动机转速和转矩脉动的新方法2023-03-23 1065

-

基于SEPIC变换器的无刷直流电机转矩脉动抑制方法2023-01-13 1099

-

如何实现无刷直流电机的换相和调速呢2021-08-04 2272

-

无刷直流电机的DSP控制及转矩脉动的改善2017-10-19 1099

-

无刷直流电机换相转矩脉动抑制方法综述2017-01-21 853

-

基于准Z源网络的永磁无刷直流电机换相转矩脉动抑制方法2017-01-12 880

-

抑制无刷直流电机换相转矩脉动的新型电流控制_殷帅2017-01-08 939

-

减少无刷直流电机转矩脉动的新方法2011-01-06 618

-

一种新型的消除无刷直流电机非换相转矩脉动方法2009-04-03 515

全部0条评论

快来发表一下你的评论吧 !