采用双闭环伺服控制方案实现生物芯片点样仪的设计

描述

1 、引言

生物芯片点样仪是制备生物芯片的关键设备。点样仪一般为三自由度直角坐标运动系统,主要用于将物生样品(蛋白、核酸等)精确定位、定量的分配在玻片上。根据实际需要提出该系统的主要技术指标为:定位精度:±5μm;运动速度:150mm/s。

2 、硬件设计

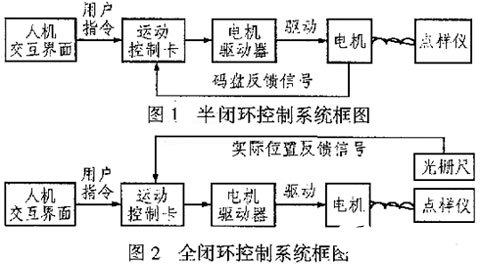

PID控制是根据偏差的比例(P)、积分(I)和微分(D)进行控制的一种技术,是目前高精度控制系统中通常采取的一种方式。根据要求可采用的控制方式有半闭环控制(控制框图见图1)和全闭环控制(控制框图见图2)两种。采用半闭环控制时,反馈信号来自于安装在电机轴上的编码器,但此时系统不能反应反馈回路外的误差。而采用全闭环控制时,其反馈信号来自于安装在运动轴上的光栅尺,由于全闭环控制时闭环伺服系统直接以工作台的最终位置为目标,从而消除了进入传动系统的全部误差,所以精度较半闭环系统要高(理论上,系统精度取决于光栅尺的精度)。但由于闭环伺服系统检测的是运动轴的位移量,其各个环节都包括在反馈回路中,影响因素多而复杂,易造成系统运行不稳定。

综合上述两种方式的优缺点,决定采用一种双闭环的伺服控制策略来兼顾系统的稳定性与精度。该双闭环控制系统如图3所示,系统中包括了由光栅尺组成的全闭环主回路和由编码器组成的半闭环辅助回路。通过对不同产品的分析比较,最后,其运动系统选用交流伺服电机加精密滚珠丝杠的结构;控制系统选用Galil公司的DMC - 1800PCI卡;位置反馈选用英国Renishaw精度为1μm的光栅尺。

DMC - 1800PCI总线多轴运动控制器为Galil公司产品,它要占用PC机中的一个PCI插槽。它用32位MCU控制1~8轴伺服电机或步进电机或二者组合,同时包括12MHz伺服编码器反馈信号、2MHz步进电机命令、带速度及加速度前馈、积分限制、Notch及低通滤波器的PID等,采样周期62.5μs/轴。运动方式有JOG、PTP定位、直线、圆弧插补、轮廓、电子齿轮、ECAM等;此外,它还带有双编码器反馈、回零、正、反向限位输入接口及8通道通用模拟输入等。

本控制卡提供有双编码器反馈功能可用于机械间隙补偿。其中一个编码器为安装在电机轴端的旋转编码器,而另一个为安装在负载侧的光栅尺(Galil控制器能接收到自每轴的两个编码器信号输入,且作为标准功能)。雷尼绍光栅尺可直接贴在运动导轨上,由于光栅尺与导轨的热膨胀系数相同,因而可将温度变化造成的精度误差降至最低。实际上,双闭环控制已改变了标准PID控制算法,它的位置环由负载编码器(PI)闭环获得,阻尼项(D)由电机轴端编码器获得。由于双闭环反馈编码器功能可使DMC对间隙进行补偿,因而可获得更高的运动精度。

3、 软件设计

控制系统的软件部分是点样仪系统中重要的组成部分。用户可根据需要将生物芯片中探针阵列的各个参数通过人机界面输入计算机,如样品点数、针数、点间距、阵列数等。好的软件可有效提高点样效率。为此我们提出下列软件设计要求:(1)可在Windows环境下运行,(2)全部中文显示,(3)用户界面友好。参数输入直观,全部图形化操作。

为此,选用了美国Microsoft公司的Visual Basic程序设计语言。Visual Basic是一种可视化的,而向对象和采用事件驱动方式的结构化高级程序设计语言,可用于开发Windows环境下的各类应用程序。相比而言,VB比较简单、可视化程度高,适于编写控制界面。图4为该点校仪系统的软件流程。

由于芯片设计较为复杂且容易出现错误,因此有必要采取下列措施以保证操作的正确性:

(1)减少激活的命令按钮,屏蔽掉那些暂时不用的命令按钮,而只在完成当前操作时将其激活,以避免因操作不当引起的误操作。

(2)输入提示功能设计。预防误操作的一个有效手段就是“提示功能”。人机界面在任何时刻都应提供提示功能,告诉操作者现在机器正在做什么,操作者应该做什么或可以做什么。

(3)参数输入的容错设计。由于全局环境参数是由人机接口传送给机器人控制系统的,帮正确的参数是机器人安全工作的重要保证。在系统上电初始化过程中,所有参数均按典型值进行赋值。输入时还应对键入值进行过滤处理,若操作者键入的数据超出范围,系统将给出提示并将该数变为默认值。

4、 结论

上述双闭环控制方案经过测量,其系统的定位精度小于±5μm,可满足设计要求,从而证明本控制系统是可行的。

责任编辑:gt

-

闭环伺服控制系统原理及特点2024-06-17 5099

-

闭环伺服能做什么?2023-02-15 1198

-

生物芯片 生物芯片技术2021-07-13 5676

-

什么是生物芯片2021-01-19 1898

-

采用双闭环伺服控制方式实现生物芯片点样仪的软硬件电路设计2020-04-19 2081

-

如何使用FPGA设计生物芯片数据采集系统的设计方法资料概述2018-10-18 887

-

基于自抗扰控制的双环伺服系统详解2018-06-01 9991

-

生物芯片概念及发展历史和前景2017-11-10 10956

-

一种闭环伺服系统设计2016-06-27 556

-

labview 闭环伺服直流电动缸2015-06-27 3408

-

生物芯片扫描仪设计2010-06-25 460

-

闭环伺服控制原理与系统2009-05-06 9381

全部0条评论

快来发表一下你的评论吧 !