PROFIBUS总线是T×S系统数据通信和核电厂系统改造中的应用

描述

1、 核电厂仪控系统

核电厂全数字化仪控系统主要是由常规仪控TXP(Opera—tional I&C System)和安全仪控TXS(Safety I&C System)两部分组成,主要目的是用于监测和控制核电厂释热和电能生产的主要和辅助过程,在所有运行模式包括应急情况下,维持电厂的安全性、可操作性和可靠性,并且在正常运行工况下保证电厂的经济性。

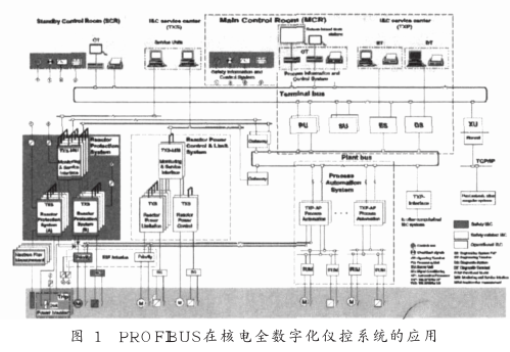

PROFIBUS是一种简单、坚固和可靠的现场总线系统,是目前唯一能够以标准方式应用于所有领域并贯穿整个过程链的现场总线。如图1,仪控系统中的数据通信是由电厂总线和现场总线、SlNEC H1 FO 总线和PROFIBUS总线系统构成的终端总线完成。终端总线用于PU/SU和OT以及ET和DT之间的通信以及通过网关/网桥与外部公共网互连。电厂总线用于AS62o、OM690、ES680和DS670之间的通信,并且通过网关与终端总线相连,与安全仪控系统的工业以太网总线相连。数据通信包括核电厂中所有数据和命令的传输,具体涉及到安全系统的仪控系统、安全相关系统的仪控系统和正常运行系统的仪控系统,完成在不同的系统之间或在同一系统的不同组件之间的信息传送,以及与其它外部系统的通信任务。数据传输介质采用了光纤电缆,对电磁干扰不敏感。

2 、SINEC H1总线

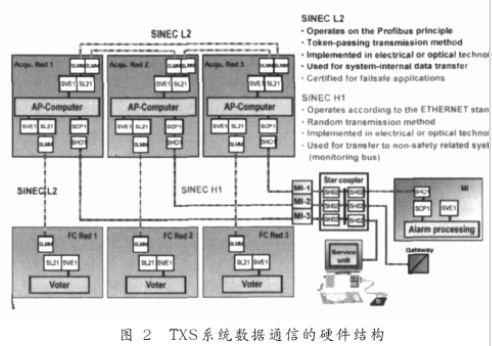

以线性工业以太网为标准的SlNEC H1结构,它是基于IEEE802.3(Ethernet)标准中的规范,是一种总线型系统,涉及到ISO/OSI开放系统互联网络模型中的物理层、数据链路层及传输层。它采用的是CSMA/CD总线访问技术,传输接口符合lSO 80733传输协议。所以说SlNEC H1局域网符合局域网的模型结构,它是这些标准规范的工业应用。图2中星型耦合器经过网关将T×S的数据通信网络与TXP系统的电厂总线连接起来、星型耦合器连接MSl(监视服务界面)和SU(服务单元)、MSl(监视服务界面)和驱动计算机之间的连接,SU作为T×S的重要通信设备,其任务主要为:循环获取数据,为MSl和自动控制计算机进行数据的镜像管理,为应用程序提供用户接口,将应用程序的指令传输至实时运行环境或将指令的反馈信号传输至应用程序。

3、 SINEC L2总线

SlNEC L2现场总线采用了PROFIBUS总线系统,它用于连接数字现场设备和现场设备到电厂总线,数据传输速度为1.5Mbps。SINEC L2 网按传输媒介区分可分为屏蔽双绞线型(SlNEC L2TW )、光纤型(SlNEC L2FO)、组合型(SlNECL2Tvv/FO),SlNEC L2TVv一般采用总线形结构,节点是通过一个总线终端或总线连接器连接到总线上,每个网络段最多可以有32个节点,各个网络段通过中继器连接,通过中继器最多可连接127个节点,在任何两站之间不得超过七台中继器。单段结构的L2网,若采用基带传输、RS485总线标准,最远距离为1200m。如驱动计算机和现场驱动机构、信号采集和功能处理计算机以及冗余的信号采集和功能处理计算机之间的连接。SlNEC L2总线技术特点和网络协议是由西门子公司早期推出的SlNEC 网络系列包括SlNEC S1、SlNEC L2、SlNEC H1、SINEC H3等四种。其中SINEC L2是一种适于中、小规模的工业局域网,它是以德国标准化协会DIN1925定义的德国现场总线标准PROFIBUS为基础而设计的,符合国际标准化组织的OSl(开放系统参考模型),已广泛应用在离散控制领域。

4 、PROFIBUS现场总线系统的应用

4.1 T×S系统数据通信的硬件结构设计

T×S数据通信主要由SL21、SCP1两种通信模块完成(如图2所示),当安全指令在冗余通道中或在冗余通道之间进行传输时,SL21负责冗余通道之间的处理模块(SVE1)通信,SCP1用于与工业以太网进行数据传输,同时还可以用于MSI(监视服务界面)或Gateway与其它信息系统的通信。由于核电厂主要工艺设备包括反应堆、一次回路、蒸汽发生器、二次回路、稳压器、水泵等。主要测量仪表包括中子通量探测、压力变送器、差压变送器、液位计、流量计、温度等;另外还有大量的电动调节阀、电磁阀、电机等。这样的系统可以采用PROFIBUS总线来完成监控任务。我们知道现场数据采集系统有数字量信号、模拟量信号(4-20mA),从现场采集的标准信号经过信号调理分配单元后送到信号处理单元进行逻辑处理,再由逻辑处理单元经过PROFIBUS的SINEC L2 Bus传送给四取二逻辑表决单元,因为系统采用的是冗余结构,逻辑表决单元将表决信号经硬接线传送给优先模件AV42,由优先模件驱动执行机构。

对于这样的系统,我们可以采用远程I/O加智能DP/PA仪表的方式来实现,采用IP65/67防护等级的ET200X远程I/O来采集主要设备的工艺参数,IP65/67防护等级的ET2OOX直接安装在现场,同时ET200X提供模块化的阀门模块和马达模块,通过安装在现场的开关设备集中监控电动调节阀、电磁阀、电机等执行设备,再由checkback信号到优先模件,经过SINEC L2 Bus通讯。其他的电机可以通过SIMOCODE连接到PROFIBUS—DP。所有的仪表都通过DP或PA总线连接到系统中。

4.2 T×S系统数据通信的软件设计

4.2.1 PROFIBUS

PROFIBUS是标准化的独立用户的总线系统,用于底层的通信。所用技术适用于大多数通信设备。根据不同的要求,PROFIBUS具有不同的协议内容。T×S 中采用PRCIFIBUSFDL,主要原因是T×S的四通道冗余要求所有信号的独立性和多样化,同时能够使得协议简单化。

4.2.2 Gateway的软件设计

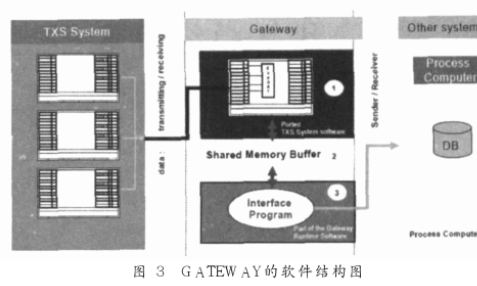

TXS系统中主要的通信软件都在Gateway上运行(如图3所示),在Gateway中TXS的输出程序周期性的执行,并在缓冲区中存储来自MSI信号,这些信号可借助数据库的一些功能被读出。运行周期由实时环境控制,实时环境运用DLPI数据库的一些功能和TXS系统进行通信。TXS输出程序不占用全部Gateway的计算时间,有一部分的计算时间是用于转换程序的运行,转换程序将TXS的信号转换成TXP的数据格式,以便相关设备调用。

转换程序的同步任务要求转换程序和TXS的实时运行环境同步(即在同一周期中运行),并利用DLPI数据库获取过程数据或把操作信息传输至相应的系统。过程数据储存在缓冲器(PI bufer)中,这个缓冲器也用于储存来自TXP的操纵员指令或过程信号,并且还进行信息列的管理。控制表(Control Table)用于 定义数据在PI缓冲器中的存储区域,通过一些指令翻译器可将控制表读出。转换程序的非同步任务是指和TXS系统不同步。主要完成PI缓冲器中的数据向过程数据块的发送,或过程数据块中的数据向PI缓冲器的发送。这种过程数据块的发送和接收是根据非同步任务请求来进行的。

5 、PROFIBUS现场总线系统的应用现状及发展前景

电力行业是一个自动化程度非常高的行业,如主机DCS系统、核安全仪控系统以及主要辅机程控系统,这些系统都存在可靠性要求高、监控设备和对象多而复杂、实时性要求高等特点。特别是主机DCS 系统,涉及数百台压力和差压变送器,数百台电动或启动执行机构,数百个温度测点,系统要进行复杂的闭环控制、串级控制、三冲量控制、比率控制,要进行设备连锁控制,要进行复杂的反应堆停堆、APC、中子通量控制。所有这些都需要有高可靠性的控制系统来保证整个生产过程的安全、稳定、可靠运行。

目前制约基于现场总线的控制系统在电厂应用主要问题包括以下几个方面:①支持现场总线的智能设备造成初期投资的提高;②有些设备和仪表不带总线接口;⑧哪些设备、仪表信息可以传送;④系统结构如何变化,如何构筑一个基于现场总线的控制系统;⑤通讯是否可靠;⑥设备选型的局限性。

对于新建核电厂,选用带总线接口的仪表、执行机构、变频器、智能马达控制器、阀门定位器等的条件已经成熟,因为很多知名的仪表、设备制造商如:SIEMENS、ABB、EMERSON等都可以提供多种可供选择的成熟的带总线接口的系统和设备,而且价格也越来越与常规智能设备接近。而且基于HART协议连接变送器的结构已经在很多电厂获得应用,在集中校验、提高采集精度等方面取得用户的好评。而现场总线是比HART协议更全面的总线,因此具有更好的应用前景。在新建电厂的DCS、FGD DCS和辅机程控系统都可以采用现场总线系统,并且已经有很多非常成功的应用。

对于老核电厂的改造系统,由于大量采用非智能仪表和执行机构, 全面更换、更新可能性很小,对于这样的系统,PROFIBUS也可以提供很好的解决方案。可以采用远程I/O的方式,通过常规I/O模块采集非智能仪表的信号,然后通过PROFIBUS—DP总线连接到中央控制器。仪表和执行机构可以按设备生命周期逐批更换。

6 、结束语

PROFIBUS总线在国内电力系统中也有很多应用,如江苏连云港田湾核电站全数字化仪控采用PROFIBUS总线,夏港电厂DCS系统采用PROFIBUS总线,韩峰电厂DCS系统采用PROFIBUS总线, 浙江秦山一期正在改造为T×S系统采用PROFIBUS总线,山东莱程电厂DCS系统以及华能玉环电厂主厂房外补给水系统均采用了PROFIBUS—DP总线结构。

责任编辑:gt

-

无线气象数据通信系统的组成有什么?2020-04-06 2396

-

数字化仪控系统在核电厂中有什么作用?2021-07-07 2427

-

数据通信基础2009-04-28 752

-

基于PROFIBUS-DP总线的数据通信2009-05-25 819

-

核电厂设计安全规定2009-05-30 1181

-

声发射检测技术及其在核电厂的应用前景2009-10-22 796

-

测量和控制数字数据通信 工业控制系统用现场总线 类型3:PR2010-07-03 571

-

H7000 CDMA移动数据通信系统2011-03-20 761

-

核电厂系统及设备2016-07-29 775

-

核电厂DCS系统信号失效分析及缺省值设置_廖圣勇2017-01-19 1076

-

PROFIBUS在核电站的应用与核电发展良机分析2019-01-15 1936

-

NB_T 20198-2013 核电厂仪表2021-11-23 557

-

抗辐照芯片在核电厂压力变送器中的应用评估2025-08-28 622

-

PROFIBUS光纤转换器在热电厂控制系统改造中的创新实践2025-12-08 211

-

疆鸿智能MODBUS TCP与PROFIBUS在核电厂的异构集成解决方案2025-12-21 1063

全部0条评论

快来发表一下你的评论吧 !