采用西门子S7-300系列PLC在清梳联工序中应用

描述

1、引言

随着当今计算机技术、控制技术以及通信技术的迅猛发展,网络集成化的控制系统是工业自动化系统发展的必由之路。而现场总线(Fieldbus)是上世纪90年代初发展形成的,广泛应用于过程自动化、制造自动化等领域的现场智能设备互联通讯网络。国际电工委员会(IEC)在IEC61158中给现场总线下了一个明确的定义:安装在制造或过程区域的现场装置与控制室内的自动控制装置之间的数字式、串形、多点通信的数据总线称为现场总线。它的关键特点是:在体系结构上成功地实现了串行连接,一举克服了并行连接的许多不足;在技术上成功地解决了开发竞争和设备兼容两个难题,实现了现场设备的高度智能化、互换性和控制功能的彻底分散化。从而使现场总线技术和其他技术相比,在设备的硬件数量和投资、安装费用、维护费用、系统的控制精度和可靠性以及用户的自主选择权上都显示出了巨大的优越性。PROFIBUS(PROcess Fieldbus)总线技术又以其技术的成熟性、完成性和应用的可靠性等多方面的表现,在现场总线技术领域中成为领跑者。而PROFIBUS-DP技术是一般用于车间设备级的高速数据通信,主站通过标准的PROFIBUS-DP专用电缆与分散的现场设备进行通信,对整个DP网络进行管理和控制。在PROFIBUS-DP网络中多数数据交换是周期性的,另外还提供强大的网络以及参数配置、故障诊断和报警处理等的非循环通信。

本系统将PROFIBUS总线技术应用在纺织行业的清梳联工序的数据集成系统中,采用西门子S7-300系列的PLC作为控制系统的主站,将分散的纺织机械设备作为控制系统的从站,将需要的数据信息通过PROFIBUS-DP网络进行采集和处理。下面主要针对清梳联工序,阐述控制网络的总线构成以及软件实现,并分析了PROFIBUS总线技术在纺织行业中应用的优势。

2、系统简介

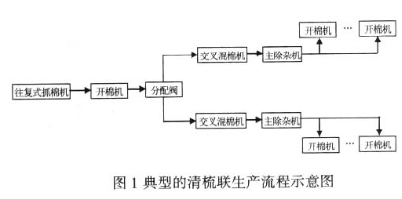

典型的纺织生产过程主要包括了清花工序、梳棉工序、预并条工序、条并联工序、并条工序、精梳工序、粗纱工序、细纱工序、络筒工序等生产流程。其中清花工序和梳棉工序简称清梳联工序。清花工序又称开清棉,主要对原棉进行混合、开松、除杂,并去除羽毛、尼龙线、碎布、丝麻等异性纤维,主要由往复式抓棉机、开棉机、混棉机、清棉机、微尘异纤分离机等设备组成。梳棉工序主要有各种型号的梳棉机组成,梳理棉纤维使其分离成单纤维状态,清除筵棉中的棉结、杂质、疵点及部分短纤维,在梳棉工艺过程中也具有一定的均匀、混合作用,最后将制成的棉条(生条)圈放在条筒中。其典型的清梳联生产流程如图1所示。

该系统主要由各种型号的18台清花机和54台梳棉机组成,但是由于清梳联工序中现场设备数量多、分布范围广、信号类型复杂、在线故障诊断以及报警等功能不强,整个系统的可维护性差,集中智能化管理困难,并且不同厂家的设备兼容性差,系统的开放性、集成性不强,给整个工序的信息监控、数据集成、生产管理等带来了极大的困难,大大的影响了企业生产效率的提高、经济效益的增长和市场竞争力的增强。

3、系统设计

3.1 方案选择

由于清梳联工序的生产信号类型复杂,纺织机械设备数量多,类型杂,分布范围广,相互之间的通信能力不强,且部分产品采用的仍然是老式的PLC控制器,为了符合企业未来的发展方向,实现企业生产过程的数据信息采集及处理、事故分析及故障诊断、报表统计及打印、设备远程控制、信息通信、实时在线诊断和生产管理等功能,满足现代纺织工业的高质量、低成本、大批量、快速响应、高效低耗、清洁生产的需要,采用基于PROFIBUS的总线技术构成以S7-300PLC作为系统主站、带有DP通讯模块的各种机械设备作为从站的PROFIBUS-DP网络,实现生产控制和企业管理的管控一体化。

3.2 硬件构成

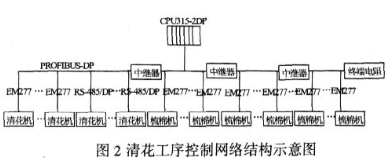

本系统包括18台清花机和54台梳棉机。其中54台JWF1204型号的梳棉机和12台清花机都是采用S7-200的PLC作为单机设备的控制器,另外6台清花机的控制器采用带有RS-485通讯接口的自开发模块。由于一个PROFIBUS-DP网络中最多可以126个系统从站,每个网段中最多有31个系统从站。因此,清梳联工序的网络结构主要是采用S7系列的315-2DPCPU作为系统主站,分别采用EM277通讯模块和RS-485/DP通讯模块将各个单机设备通过3个中继器和1个终端电阻组成4个网段(每个网段包括18个从站),构成PROFIBUS-DP网络。其网络结构示意图如图2所示。

3.3 系统组态

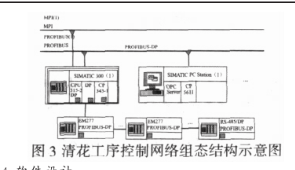

安装西门子的STEP7 V5.3版本的组态软件,分配系统主站和从站地址,利用PROFIBUS-DP专用电缆和连接器以及中继器、终端电阻,按照网络拓扑结构进行系统网络的物理连接。然后在STEP7软件上添加第三方设备需提供自己的GSD文件。GSD文件是制造商事前写好的,已经固化到相应的设备中,不同性能的设备其GSD文件也不一样。用户可以读GSD文件,但不能对其进行修改。进行系统组态时,必须添加设备的GSD文件,只有这样设备才能被系统所认可。然后在新建项目的菜单中,选择“SIMATIC 300 Station”,插入CPU315-2DP的系统主站,然后根据从站性质,分别组态EM277和RS-485/DP的通讯模块。整个系统的组态结构示意图如图3所示。

3.4 软件设计

软件系统分别选用工业组态编程软件STEP7 V5.3和远程监控软件SIMATIC WinCC。STEP7运行于Windows环境下,界面友好,完成硬件组态、参数设置、PLC程序编制、测试、调试等。而WinCC包括设置工业流程监控画面、报警信息记录、全局脚本、用户管理、数据的分析、处理及存储等功能,集控制技术、人机界面技术、数据库技术、网络技术等于一体,含有实时数据报表、历史数据报表、实时曲线、历史曲线、报表查询等控件,为系统的进一步的二次开发提供了平台。另外通过友好的HMI还可以进行系统的状态监控、参数设置、故障显示等处理。并且对纺织机械设备的数据读取,通过在底层PLC控制器中编写应用程序,通过PROFIBUS-DP网络,可以在上位机的WinCC监控软件的数据库中输入输出数据。

4、效能分析

(1)系统设计简化

系统中使用SIMATIC STEP7组态编程软件对总线系统进行硬件组态、PLC控制器的程序编写,并通过上位机的WinCC监控软实现画面监控和信息处理,从而形成了良好的用户界面,统一的应用平台。虽然清梳联工序的设备形式复杂,但是系统都是基于统一的应用平台,主站、从站相互通信,信息读取,实现生产过程的设备控制和信息处理。从而缩短了设计、生产周期,大大简化了图纸设计,控制实现和布线装配等。

(2)系统调试、诊断方便

PROFIBUS-DP网络主要是主站通过标准的PROFIBUS-DP专用电缆与分散的现场设备进行通信,对整个网络管理和控制。由于RS-485的传输技术简单,双绞线的敷设不需要专业知识,简单培训后就可以现场施工和安装,因此系统易于安装。另外系统提供了强大的诊断工具,为系统的现场调试工作带来方便。通过诊断工具的检测,发现DP网络的各种问题,例如主、从站通讯错误,网络架构错误、站点丢失等。利用STEP7的在线诊断功能、ProfiTrace等获得确切的故障信息,调试网络,使之运行正常。

(3)系统扩展方便

由于PROFIBUS-DP网络采用一根专用的双绞线电缆将整个网络连接在一起,可以根据实际工程的需要,采用中继器和终端电阻,分期、分时段的将DP网络分成多个网段连接到网络架构上去。另外,由于PROFIBUS是公开、规范的协议,凡是支持该协议的其他厂家的设备均可以方便的接入,为今后的产品选型留有更灵活的选择余地。

(4)系统安全性高

网络系统的安全性高,分别在系统的硬件设计和软件设计中充分考虑。其在硬件设计上添加有报警器、自动断电保护、站点丢失报警等措施,当系统发生重大错误是,通过急停按钮,关掉系统的要害部分,有效的保护的系统的硬件系统受到破坏。另外在软件设计上,除了在程序设计上添加保护环节外,在上位机画面上还提供了丰富的故障诊断信息。当系统出现错误,可以根据系统提示,查找原因,很好的保证了系统的安全性。

(5)数据集成及处理

根据纺织工艺的特点,大量的工艺、生产数据需要采集和处理。PROFIBUS-DP网络可以提供38400bit/s到12Mbit/s的网络传输速率,通过上位机的WinCC监控软件的SQL Server2000的数据库,方便得数据存储和处理。

5、结束语

现场总线作为工业控制网络技术在纺织行业发挥着越来越重要的作用,实现了系统的分布式控制,网络速度快,可靠性高,开放性好,抗干扰能力强,安装、调试和系统维护方便,提高了纺织企业的信息化管理水平和生产效率,降低了生产成本,增强了市场竞争力。因此,现场总线技术在我国的纺织行业具有典型应用价值和推广意义。

本文作者创新点:本文中带有PLC控制器和自开发的带RS-485通讯接口的控制模块的纺织机械设备作为系统的应用设备,采用PROFIBUS总线技术作为系统的通信基础,以西门子公司的STEP7和WinCC软件作为系统的组态、编程和监控工具,对传统的纺织工艺进行数据集成,信息化管理。和传统的单机控制方法相比,该系统可靠性高、功能强。其在我国的纺织行业具有典型的推广意义和应用价值。

本项目在10万纱锭规模的纺织企业的清梳联工序应用,年增长经济效益约15万元。

责任编辑:gt

-

西门子S7-300 PLC的详细介绍2024-12-10 3381

-

天拓分享:西门子plc S7-300/400系列的PLC通讯2023-08-03 6166

-

边缘网关modbusTcp采集实现采集西门子S7-300 PLC接入云平台2022-10-21 2051

-

西门子 S7-300/400 采用模块 连接 iFIX2021-05-22 2088

-

西门子S7-300系列PLC基本指令系统2021-04-23 1634

-

西门子S7-300选型说明2021-04-22 1260

-

西门子S7-1500凭什么秒杀S7-300/400?2018-04-27 26591

-

玩转西门子S7-300系列PLC的PID2018-03-21 9836

-

西门子 S7-300 PLC 从入门到经典问题及解答2015-11-13 1003

-

西门子S7-200和S7-300的CAD图2013-09-17 4505

-

西门子S7-300 PLC视频教程大全2012-09-26 56966

-

西门子S7-300PLC应用教程2011-03-31 2386

-

西门子S7-300/400 PLC与VB的通信方法2009-08-13 1288

全部0条评论

快来发表一下你的评论吧 !