半导体温差发电模块的性能及在温度检测终端设计中的应用

描述

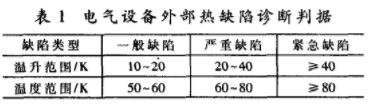

运行中的电力设备发热是安全运行的潜在威胁。通过对比分析发现,在变电设备的实际运行中,运行方式的改变、负荷变化较大、高温天气时,相关电气设备大电流的回路连接点、闸刀触头比较容易产生发热等异常情况。半导体温差发电器是基于塞贝克效应的一种可以将热能直接转换成电能的装置。半导体温差发电器作为一种特殊的能量转化方式,有其独特的优点,特别适合用于对低温差能量的回收利用。 本文对半导体温差发电器的工作过程进行了火用分析,提出了用火用效率作为低温差下半导体温差发器工作性能的评价参数。并对半导体温差发电模块的工作性能进行了分析,主要考虑了电偶臂的几何尺寸、接触效应和汤姆逊效应对其工作性能的影响。由于接触效应的影响,温差发电器的工作效率将随温差电偶臂长度的减小而降低,而且接触效应影响越显着,工作效率降低的就越迅速。汤姆逊效应对输出功率有所影响,但并不影响取得最大输出功率时,负载电阻的匹配条件,降低冷端温度有利于减小汤姆逊效应对最大输出功率的影响。这样可以解决目前面临的问题。电气设备外部热缺陷的诊断可参照表1。

在无现场供电和不使用电池的情况下,利用半导体温差发电技术在高压、高温环境下为测温和控制电路提供电能,当发热温差大于10 K时即自动启动测温电路,否则断电等待。利用低功耗单片机测温电路结合间歇式工作方式进行数据采集与处理,理想地实现了高压测温一次设备和二次监测设备的电隔离。

1 测温方案及原理

如图1所示,基于AVR低功耗单片机的测温装置由三部分组成:直流发电电路、稳压电路和低功耗单片机测温报警电路。半导体温差发电模块的冷、热面一旦有了温度差,温差发电模块两端就产生电压差。由于温度差很难固定,为此 ,首先须对电压进行升压、稳压处理,然后用稳定的电压给单片机测温电路提供电能。如果给一片40 mm×40 mm、126对PN结的半导体发电模块提供15 K的温差,就能产生约0.6 V(大于0.5 V的超低压充电泵的开启电压)的开路电压,通过超低压充电泵启动DC-DC控制器工作,从而提供3.3 V、200 mA的输出为后续测温电路供电。

2 发电电路

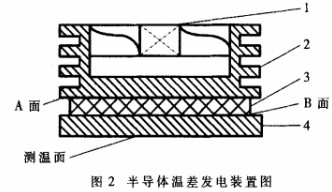

半导体温差发电模块主要利用其冷面和热面之间的温差来产生电,因此如何获得热源以及如何降低冷面的温度至关重要。根据实际测温要求,选择电气设备发热部件直接作为发电模块热面的加热源,冷面加装散热片和一个风扇,驱动风扇的电能也是由半导体温差模块产生,其发电装置如图2所示。为了把发热体的热量尽可能高效地传给半导体温差发电模块,把安装片的一端面直接与发热体接触,另一面紧贴半导体温差发电模块3的热面。同时在安装片4和半导体温差模块的热面(B面)之间涂上很薄的一层硅胶,可以把接触面的空气排走,让模块表面与安装片充分接触。半导体温差模块的冷面(A面)和散热片2之间也涂有硅胶,并且在散热片上加一个额定工作电压为1.5 V的风扇。风扇的启/停由单片机控制,这样可以将冷面温度控制在333 K以内。

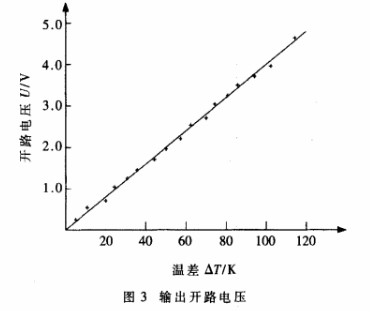

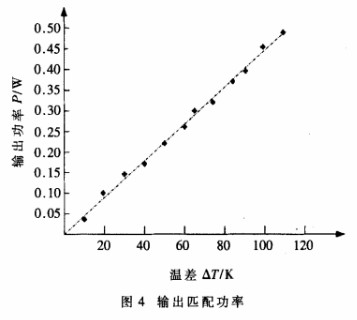

输出开路电压随温差变化的情况如图3所示,根据曲线可以看出 l K的温差可以产生0.04 V以上的电压。同时,在温差发电模块两端接上匹配电阻时,输出的功率随温度的变化情况如图4所示,l K的温差可以产生0.0045 W的匹配功率。当温差发电模块冷、热面温差小于40 K时,温差发电模块输出的电能仅提供给单片机测温电路。当温差发电模块冷、热面温差超过40 K时,电风扇启动以降低冷面温度,温差发电模块输出电压为1.6 V左右,此时一部分能量为风扇供电,另一部分能量供给单片机测温电路。

3 稳压电路

半导体温差发电存在的突出问题是输出电压不稳定,当温差较小时输出电压也很小。由图3可知,当温差发电模块冷、热面温差小于25 K时,开路输出电压小于1 V。要保证后续单片机电路正常工作,供电电压必须大于2.6 V,传统充电泵的最低输入电压在0.9~1.0 V之间,升压式DC/DC转换器的最低输入电压也为1.0 V左右。如果输入电压降到0.6 V以下,则传统的充电泵或DC/DC转换器内部的电路不能正常工作,用传统的升压器件无法解决用0.6 V以下的输入电压达到升压的目的。

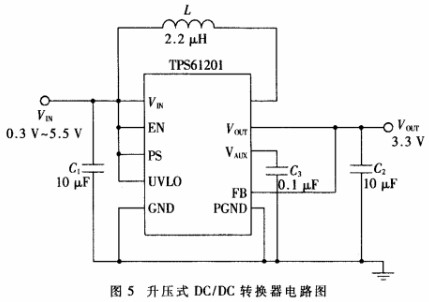

这里采用一款超低输入电压同步DC/DC转换器TPS61201。该IC的主要特点:效率高;根据输入电压的大小能自动转换成升压模式或降压模式;静态电流小;输入电压在0.5 V时,在满负载时也能启动工作;输入工作电压范围宽,从0.3 V~5.5 V;输入低电压锁存的电压可设定;有输出短路保护;有输出电压可设定及固定输出的品种供用户选择;有可能强制按固定效率工作;在关闭电源时,负载与输入端断开;有过热保护;工作温度范围-40 ℃~+120 ℃(空气自然散热时推荐-40 ℃~+85 ℃);小尺寸3 mm×3 mm QFN封装。应用电路如图5所示。

4 测温报警电路

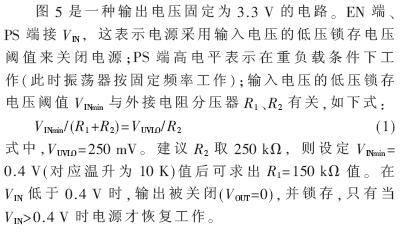

本设计采用AVR低功耗单片机和一线制数字温度传感器结合红外LED发射管组成测温报警电路。控制器选用了ATmega8L型单片机;温度测量采用DS18B20型温度传感器;报警发光二级管采用GP1303CA红外线LED。电路构成如图6所示。

ATmega8L型单片机[6],特性工作电压2.7 V~5.5 V,4 MHz空闲模式功耗1 mA(3 V,25 ℃),内部集成上电复位电路(Power-On-Reset)和掉电检测电路(Brown-out-detection),并具有5种休眠模式。

DS18B20型温度传感器[7],特性工作电压3.0 V~5.5 V,测温范围-55 ℃~+125 ℃,分辩率:9~12位可调,最小温度分辨率0.062 5 ℃,测量精度在-10 ℃~+85 ℃范围内±0.5 ℃,输出接口为数字信号、1-Wire 总线。

选用防水电机SRE-300-14270,电机工作电压0.5 V~4 V(额定电压1.9 V),空载电流32 mA,最大输出功率0.42 W。当设备发热部件温升达到330 K时,CPU通过端口PB0(高电平有效)接通开关管Q,由半导体温差发电模块直接给排风扇供电对半导体温差发电模块的冷端进行风冷降温,以确保冷、热端间能获得尽量大的温度差。此时发电模块的输出电压约1.8 V,输出电流可达100 mA,负载的总耗电流约80 mA,随着温度的升高,温差模块的输出功率会逐渐增大,排风扇的降温效果也逐渐增强,测试表明在排风扇工作的情况下,温差模块冷端的温度被强制在340 K左右。

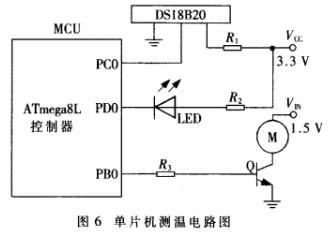

GP1303CA红外线LED为GaAs材料,中心波长940 nm,符合具有夜视能力的普通监控CCD摄像机的敏感光谱范围;辐射强度10 mW/sr,功率150 mW(If=20 mA),摄像机在150 m的距离可清晰摄取该红外图像。CPU根据发热温度是否超限以及发热温度与环境温度的温差值的不同以不同频率驱动红外LED闪烁报警,报警红外光信号由现场监控摄像机接收并处理。LED闪烁频率与温度差的对应关系见表2。

5 终端工作原理

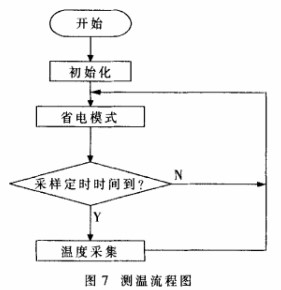

当被监测的设备部件有发热且高于环境温度12 K以上时,半导体温差发电模块输出0.5 V左右的电压,升压式DC/DC转换器TPS61201启动,对测温电路提供稳定的3.3 V供电。单片机ATmega8L由断电等待状态转入通电工作状态,终端控制程序被启动。正式使用时,终端首先完成其内部系统的初始化;各端口使能与初始化,确认温度传感器连接完好;向DS18B20中TH/TL位写入最高/最低温度门限,读取该温度传感器的身份标志码。启动后,终端由ATmega8L单片机控制,定期向温度传感器DS18B20发送温度转换指令,DS18B20在完成温度转换后会自动将温度值和TH/TL寄存器中的触发门限相比较。如比较结果表明测量温度高于TH或低于TL中的门限值,则设置报警标志位。随后,CPU在读取温度值的同时也读取报警标志位,CPU根据温度是否超限以及温度值的不同以不同频率驱动红外LED闪烁报警,报警红外光信号由现场监控摄像机接收并处理。测温工作流程图如图7。

当升压式DC/DC转换器提供的电压低于ATmega8L最低工作电压测试工作过程中VCC的变化。此触发电平通过VBODLEVEL设定为2.7 V或4.0 V。工作过程中发生掉电检测复位时将对其自身复位并处于掉电等待状态,BOD的触发电平具有迟滞功能以消除电源尖峰的影响。当升压式DC/DC转换器TPS61201的输入电压低于0.3 V时,输出被关闭(VOUT=0)并锁存,只有当VIN》0.4 V时电源才恢复工作。此时,单片机ATmega8L重新由断电等待状态转入通电工作状态。

本文设计的温度检测终端,其外围设备简单,由现场发热源提供电能,功耗低,传输无线化。可以用在需要对发热缺陷进行实时检测而现场不能提供电源、或采用电池供电连续工作时间短且更换不便等场合。

-

从原理到应用,一文读懂半导体温控技术的奥秘2025-06-25 1608

-

温差发电2023-10-24 2508

-

半导体温差发电片发电测试结果2021-06-30 4069

-

半导体温差发电器的输出功率讲解2021-05-27 1551

-

如何利用锅炉水来进行温差发电2021-05-12 1461

-

半导体温差发电装置的制作资料分享2021-05-11 1630

-

半导体致冷器有什么优点?2020-04-03 2700

-

利用锅炉水来进行温差发电2019-02-08 5486

-

半导体温差模块在热缺陷监测中的应用与实现[图]2018-01-18 2210

-

有谁对半导体制冷和温差发电有兴趣。2017-05-08 4952

-

我是新人 DIY温差发电求助2016-04-22 3677

-

半导体温差发电蜡烛发电机2013-04-19 6111

-

半导体温差发电装置的制作2012-05-24 34090

-

半导体温差发电器件的热力学分析2010-08-13 1144

全部0条评论

快来发表一下你的评论吧 !