采用边缘拟合配合误差补偿方法的机械零件加工模拟技术

描述

引言

随着科学技术和生产自动化的不断发展,相关学者开始重视对先进制造技术的研究。精密加工技术是当前机械制造企业生产零件所采用的重要手段之一。机械制造企业采用精密加工技术能够更新产品的质量、提高产量,进而增强企业的竞争能力。精密加工技术的目标是实现零件加工的高精度以及零件表面质量的最优化。当前的机械零件具有复杂性和多样性,其从最初的单一模型逐渐发展为多模型,零件上的孔由原来的单一孔类型向多类型孔发展,这些变化会导致零件对相应的零件加工技术和精度的要求越来越高。企业生产某种类型的机器设备时,通常采用流水线生产方式完成对机器产品的加工和组装。

一个机器设备由大量的零件组成,不同的零件会由不同的生产企业进行加工,再进行组装形成最终的机器产品。各个零件的质量以及各零件之间的吻合匹配精度决定了最终合成的机器产品的性能高低。零件的形状以及曲面精度,影响相应产品的质量、运行效率、安全性、使用周期等因素;零件的形位公差决定着零件之间的匹配精度。因此对各零件质量进行及时有效检测,可确保组合产品的质量。随着计算机仿真技术的不断发展,采用计算机仿真技术模拟机械零件的加工过程,能够大大降低企业的加工成本,提高零件加工精度和效率。

1、 高精密零件生产中的图像拟合

采用计算机模拟零件的加工过程,需要先采集零件的特征数据。本文通过图像处理技术定位零件的坐标,进而获取零件的边缘数据;基于零件的边缘数据,采用相应的方法能够获取目标参数。本文对圆形零件的计算机模拟过程进行分析,通过最小二乘法拟合该圆,可以及时有效的获取各圆孔的孔径以及圆心坐标。详细的过程为:

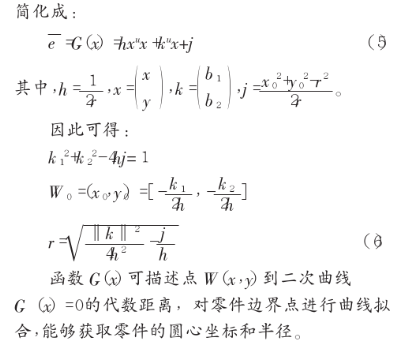

依据科学实验的统计方法原理,需要从从一组实验数据(xi,yi )(i=1,2,…,p)中提取自变量x与因变量y 之间的函数关系y=G(x)。由于观测的数据通常具有随机性,因此要求y=G(x)不必通过全部点(xi,yi ),但是要求在给定点xi 上的误差ζi=G(x)-yi ( i=1,2,…,p)需要依据相应的规范实现最小化。最小二乘法的原理为:如果存在一组数据(xi,yi )(i=1,2,…,p),则需要在函数空间μ=span{μ0,μ1,…,μq}中搜索出一个函数y=Z*(x),使误差平方和为:

2 、拟合误差补偿技术

通过运算获取零件的相关拟合数据后,应对这些拟合数据进行位置误差补偿。零件的角度误差以及径向误差影响着零件的位置误差。各圆孔的位置误差具有一定的关联性,分析单个零件的相关参量是否小于该零件的容差,可以判断该零件的质量是否合格。因此在一定的容差范围内,可实现对圆孔零件的径向误差补偿和角度误差补偿,获取最佳分析位置,进而得到最优的数据。

通过角度误差补偿获取最佳分析位置后,若中间孔的位置大于理论规范值且在容差范围内,则采用该点的空间对其它均衡分布的孔进行径向补偿,且要求径向补偿后最大的位置度误差为最小。详细的过程为:

(1)搜索最大位置度的孔,获取该孔的角向方向θ;(2)运算出补偿的步长L,本文采用最大补偿值除以10 作为原始步长,实际测量的中间孔直径与理论标准的中间孔直径的差值除以2 就是最大补偿值;(3)将标准模板向角向方向θ 移动步长L,运算出移动后的位置度;(4)分析移动前后的最大位置度误差,判断移动后最大位置度误差的绝对值是否变小,若变小则返回步骤(1);否则回到原来的位置,并将步长缩小一半,返回步骤(3);(5)若步长小于实际的目标精度Q,或最大位置度误差的变化小于实际的目标精度P,则结束径向补偿。

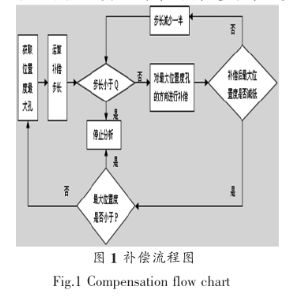

径向误差补偿的流程图用图1 描述,图中的Q 和P 的值可按照实际要求的精度进行设置。

3 、实验仿真结果分析

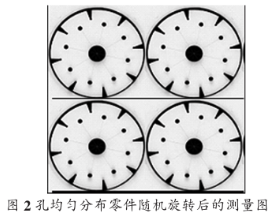

采用实验对本文算法下的某8 孔圆形零件的计算机仿真图像进行分析,可判断本文算法的有效性。先采用实际的测量工具对该圆形零件进行10 次测量,未发现明显的差异;再使用计算机对零件进行5 次模拟仿真测试,获取的数据用表1 描述。再将该零件按任意角度进行旋转,获取的计算机仿真数据用表2 描述,相应的仿真效果图用图2 描述。

采用计算机技术和图像处理技术对零件进行仿真的过程中,由于背景光具有随机性和和多样性,会导致摄像机的成像效果出现波动,使得最终获取的仿真数据具有一定的差异性。因此本文算法下的仿真实验数据会出现一定的波动误差。分析表1 中的数据可得,实验测试的圆形零件的孔径的测量波动小于0.006 mm,位置度的波动小于0.02 mm,都在允许的误差范围内。通过表2 可得,圆形零件各孔的位置度波动小于0.25 mm在允许的误差范围内, 并且波动标准差是0.0062,几乎趋近于零。因此说明,本文算法的仿真结果满足相关技术指标的要求,具有一定的应用价值。

4 、结束语

本文提出一种用于机械零件加工模拟的计算仿真技术。通过图像处理的方式,准确模拟加工后零件的尺寸特征,在仿真过程中,采用边缘拟合配合误差补偿的方法,运用最小二乘法完成复杂元器件的拟合过程,为了保证精度的要求,运用拟合误差补偿技术,最大程度的完成机械零件高精度加工模拟。计算机仿真实验证明,本文方法下的零件拟合,能够满足精度要求,取得了令人满意的结果。

责任编辑:gt

-

机械零件高效测量方法2012-08-29 3470

-

零件加工精度的提升策略2018-11-16 3306

-

加工轴类零件的注意细节2018-12-28 3312

-

机械零件结构工艺性300例2009-02-13 1001

-

特型精密机械零件的测量与误差分析2009-05-15 1054

-

基于图像处理技术的机械零件小孔径尺寸测量方法2009-07-11 1163

-

虚拟仪器实现的零件加工精度测量与分析系统2009-10-16 1302

-

常用机械零件及机构图册2016-03-09 1286

-

机械零件精密测量方法2017-12-13 2179

-

三维扫描与人工机械零件测绘成本对比分析2020-04-21 2981

-

机械零件加工技术要求汇总2021-06-15 4908

-

为什么对于零件要进行精密的光学检测2021-07-06 1979

-

齿轮类零件的加工工艺过程分析2022-11-18 4147

-

高技 机械零件制造2021-12-30 1571

-

机械三维测量仪,机械零件3d扫描2023-08-23 1778

全部0条评论

快来发表一下你的评论吧 !