JP6C-J9型专用变频器在高温高速喷射染色机上的应用

描述

一、引言

国产ZNJ860型高温高速喷射染色机是当前我国印染行业普遍采用的一种漂染设各,流量控制是采用转速控制方式,选用笼型异步电动机拖动,进行恒速运转。由于染缸所漂染的材料及每次织物的多少不定,故需要的喷嘴压力及水流量就要不同,当需要调节流量时,现在采用的方法是调节水流控制阀,是很不经济的。另外,采用人工控制阀门大小,很难保证每缸所调整的压力及流速一致,这样就存在着同品种、同质量的织物,在分缸漂染时,很难达到品质的一致性,就无法确保产品质量。

如果采用佳灵JP6C—J9型专用变频器,对该设备的电气拖动进行技术改造,用交流变频器+感应电动机通过保持V/F控制为恒值,就可获得恒转矩特性。

二、变频器调速节能原理

在ZNJ860型高温高速喷射染色机上采用JP6C-J9型专用变频器,必须满足织物在染缸中的流速在100~400m/min范围内可调,以保证不同织物所需要的喷嘴压力在0.1~0.3MPa范围内可变。采用JP6C-19型专用变频器对电动机进行控制,可以满足工艺的需要。

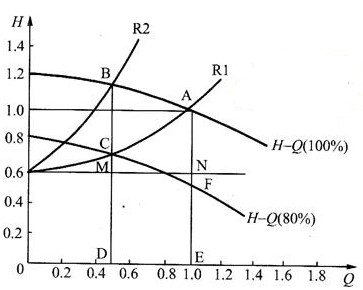

过去是电动机转速不变,靠调节闸阀以增加管路阻抗来改变流量或压力,消耗水泵多余的扬程,图1中,0由1.0降至0.5,管路阻抗曲线RI变到管路阻抗曲线R2,工作点由A点移至B点。采用变频调速后,实际扬程(线段MD)和原有线段NE一样,管道阻抗消耗扬程从线段AN升为BM。

如果取消闻阀,代之以变频调速,转速下降到原来的80%,使水泵具有的扬程曲线由H-Q 100%改变为H-Q 80%,它与管路阻抗曲线RI交于C点,使工作点由A点移到C点,泵的扬程由AE降为CD,管道损耗由BM降为CM,实际节约的BC段节约电能竟达40%以上。这一分析足以说明转速控制代替闸阀控制,节约电能显著的原理。

图1 泵的压力控制曲线

Rl一管路原有阻抗曲线;R2一关小闸门后阻抗曲线;

H-Q(100%)-100%转速时扬程流量曲线;

H-Q(80%)-80%转速时扬程流量曲线

另外,从变转矩的负载来分析,水泵属于二次方减转矩负载,当水泵转速从n变到n2时,水量Q,水压H及轴功率P,轴转矩M的变化关系为

即水量与转速成正比,水压轴转矩与转速二次方成正比,轴功率与转速三次方成正比,如图2所示。

图2 H-Q曲线

根据上式,对于长期处于低流量转速区工作的水泵,其节能效果是相当大的,如图3所示。

图3 风机、泵类二次方减转矩负载的节电特性

三、投资回收效益分析

变频器近十余年来发展速度很快,目前的价格大致在1000元/kW,随着电力电子技术和微电子技术的发展,变频器价格还会降低。变频调速技术日趋完善,变频节能投资回收期更会缩短。

下面就对JP6C—19型专用变频器在某印染厂的漂染染缸进行的技术改造进行分析。该厂有ZNJ860型染色机20台,单台功率为30kW。按每台每天工作10h计算,每天耗电为20台×10h×30kW=6000kW·h,按电费为0.7 f元/(kW·h)计,则每日的电费支出为0.7×6000元=4200元。采用了JP6C-T9型专用变频器以后,因每缸原加工的材质和织物多少不同,所以一般要降低织物流转速度,按平均为280m/min计算,则只需电动机工作频率为35Hz即可,此时的输人功率为22.5kW,每天耗电量为20×10×22.5kW·h=4500kW·h,则每天支付的电费为4500×0.7元=3150元。按一年300个工作日计算,少支出的费用为300×(4200 -3150)元=315000元,即一年可节约电费31.5万元。

通过以上分析,一年节约的电费就基本上可以收回⒛台变频器初装时的投人成本。

四、应用效果

采用JP6C—19型专用变频器调速控制方案,通过近半年的实际运行有以下应用效果:

1)系统′跬能稳定。工作可靠,操作简便,故障率显著降低,深受操作人员和电气维修人员的欢迎。

2)设各具有软起动功能,响应速度快,压力波动小,调整方便。

3)提高产品品质。根据生产的实际情况,未采用变频器前是靠人工调整水泵阀门来调节喷嘴压力大小和织物流转速度的,而这样无法保证调节的准确性,即在连续分缸加工同颜色、同材质的织物时,无法保证每缸的喷嘴压力和织物流转速度相同,因而也就无法保证每缸成晶的印染品质完全一样。而采用了JP6C—V型专用变频器调速以后,对于分缸加工同颜色、同材质的织物时,完全可以保证每缸的喷嘴压力和织物流转速度基本一致。这样就可以保证产品品质的一致性。

4)相对于原系统节电效果十分明显(前面已述),就该项节约电费,收回投资是不成问题的。

-

矢量专用变频器和通用变频器的区别2024-02-04 3563

-

变频器在煤矿风机上的应用2023-10-17 1701

-

变频器在高速弹力丝机上的应用2023-06-12 1069

-

变频器专用输出电抗器的介绍2021-12-16 5475

-

高速主轴电机专用变频器简易手册2021-04-16 1081

-

英威腾矢量型高压变频器在煤矿皮带机上的应用2017-10-09 1072

-

光伏水泵专用变频器规格书2017-09-21 953

-

基于CAN总线的染色机分布式控制系统_周怡君2017-03-19 1076

-

钢缆机上高压变频器的应用2011-06-21 559

-

三晶S350变频器在高速电机上的应用方案2010-10-21 1075

-

LEM传感器在电梯专用变频器的应用2010-08-30 1368

-

变频器在抽油机上应用的若干问题探讨2009-07-07 3277

-

PLC控制器和变频器技术在门机上的应用2009-06-13 1981

-

JP6C-T9 变频器使用手册2009-04-06 1300

全部0条评论

快来发表一下你的评论吧 !