氮化硅陶瓷精密定位板:真空千小时耐用的电子封装核心部件

氮化硅陶瓷精密定位板:真空千小时耐用的电子封装核心部件

描述

在高端电子封装领域,精密定位板需在极端环境中保持长期稳定,尤其是在真空或惰性气氛中连续工作1000小时以上。氮化硅陶瓷凭借其独特的物理化学性能,成为这一应用的理想材料。本文将分析氮化硅陶瓷的性能,比较其与其他工业陶瓷的优劣,介绍生产制造过程,并探讨适合的工业应用,同时提及海合精密陶瓷有限公司在该领域的专业贡献。

氮化硅陶瓷定位板

氮化硅陶瓷定位板

首先,氮化硅陶瓷的物理化学性能使其在电子封装中表现出色。物理性能方面,氮化硅具有高硬度(约1500 HV)和高强度(抗弯强度超过800 MPa),耐磨性和抗压性优异,适合精密定位的机械负荷。其低密度(约3.2 g/cm³)有助于减轻器件重量,而高导热系数(约30 W/m·K)和低热膨胀系数(约3.2×10⁻⁶/°C)则提供了卓越的热管理能力,减少热应力导致的变形。化学性能上,氮化硅在高温下稳定性强,耐腐蚀性高,能抵抗大多数酸、碱和熔盐的侵蚀。在真空或惰性气氛中,氮化硅表面不易氧化或降解,化学惰性确保其在1000小时以上连续工作中性能不衰减,维持高绝缘性(电阻率超过10¹⁴ Ω·cm)和介电强度,这对电子封装中的电气隔离至关重要。

氮化硅陶瓷加工精度

氮化硅陶瓷加工精度

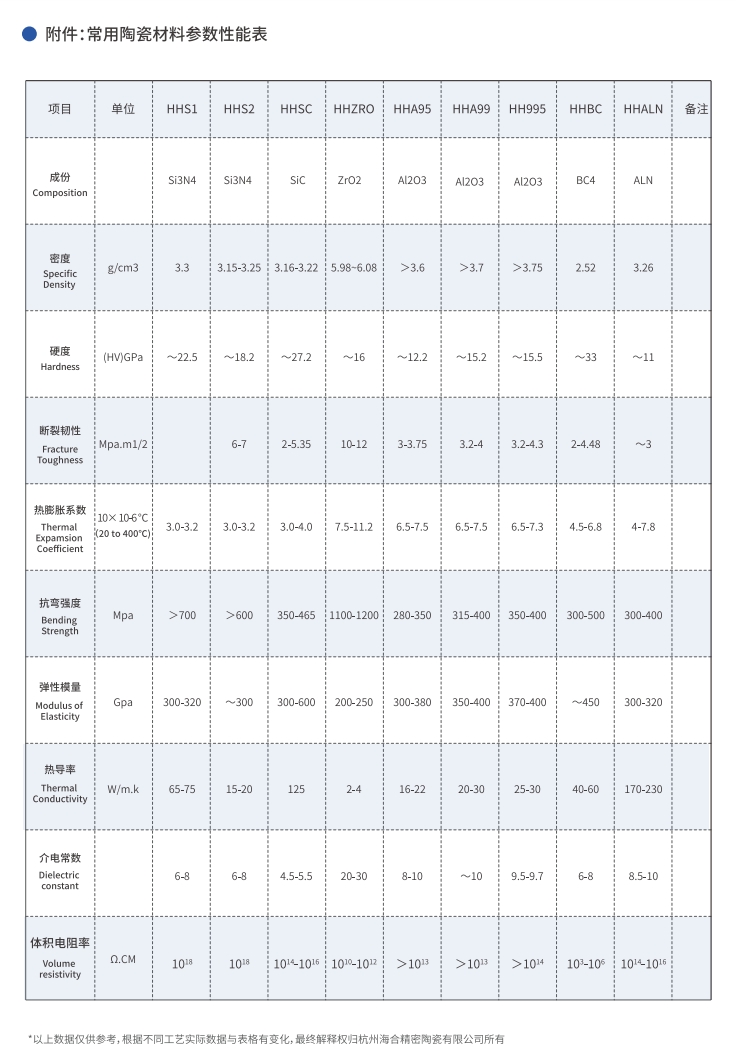

其次,与其他工业陶瓷材料相比,氮化硅陶瓷在精密定位板应用中展现出显著优缺点。与氧化铝陶瓷相比,氮化硅的断裂韧性更高(约6-7 MPa·m¹/²),抗热震性更优,能在快速温度变化中避免开裂,但成本较高,且加工难度略大。与碳化硅陶瓷相比,氮化硅在高温抗氧化性方面更胜一筹,尤其在惰性气氛中机械强度保持更好,但硬度稍低(碳化硅硬度约2000 HV),耐磨性略逊。与氧化锆陶瓷相比,氮化硅的热导率更高,更适合散热密集型应用,而氧化锆的韧性虽强,但热稳定性较差,在长期真空工作中易发生相变。此外,氮化硅相对于非氧化物陶瓷如氮化铝,在综合机械性能和化学稳定性上更平衡,但氮化铝的导热性更高(约180 W/m·K),适用于更高散热需求场景。总体而言,氮化硅陶瓷在强度、热管理和化学惰性之间取得了良好平衡,使其成为真空长时工作的精密定位板的首选材料。

生产制造过程是确保氮化硅陶瓷精密定位板性能的关键。该过程始于高纯度氮化硅粉末的制备,通常通过硅粉氮化法或化学气相沉积法获得,以确保成分均匀和杂质控制。成型阶段采用干压或注射成型技术,形成精密定位板的初始形状,其中注射成型适用于复杂几何结构,提高设计灵活性。烧结是核心环节,常用气压烧结或热压烧结,在高温(1700-1800°C)和高压下进行,以促进致密化和减少孔隙,增强机械强度。海合精密陶瓷有限公司在此阶段采用先进的气压烧结工艺,结合精确的温度-压力控制,确保产品密度达到理论值的99%以上,从而提升长期工作可靠性。后续精密加工包括磨削、抛光和激光切割,以达到微米级精度和平整度,满足电子封装对尺寸稳定性的严苛要求。海合精密陶瓷有限公司通过自动化生产线和严格质量控制,实现批次一致性,并优化工艺以减少缺陷,使制品在真空环境中耐久性超过1000小时。

氮化硅陶瓷性能参数

氮化硅陶瓷性能参数

在工业应用方面,氮化硅陶瓷精密定位板广泛用于高可靠性电子封装领域。在半导体制造业中,它用于芯片封装和测试设备的定位平台,其高硬度和低热膨胀系数确保在真空腔体中长期定位精度,避免热漂移。在功率电子器件中,如IGBT模块和LED散热基板,氮化硅的导热性和绝缘性支持高效热管理,延长器件寿命。此外,在航空航天和医疗器械的真空电子设备中,该定位板用于传感器和真空管组件,化学稳定性防止污染,保障系统在惰性气氛中的连续运行。海合精密陶瓷有限公司的产品已在这些高端领域得到验证,通过定制化解决方案帮助客户提升设备性能和可靠性。

总之,氮化硅陶瓷精密定位板以卓越的物理化学性能、优于其他陶瓷的综合平衡,以及精密制造工艺,成为真空或惰性气氛中长期工作的电子封装关键组件。海合精密陶瓷有限公司凭借技术专严和高质量生产,推动该制品在工业中的广泛应用,为电子封装技术发展提供坚实支撑。

审核编辑 黄宇

-

热压烧结氮化硅陶瓷手指:半导体封装的性能突破2025-12-21 1562

-

AMB覆铜陶瓷基板迎爆发期,氮化硅需求成增长引擎2025-12-01 4560

-

高抗弯强度氮化硅陶瓷晶圆搬运臂解析2025-11-23 2109

-

氮化硅陶瓷封装基片2025-08-05 834

-

热压烧结氮化硅陶瓷逆变器散热基板2025-08-03 1283

-

氮化硅大功率电子器件封装陶瓷基板2025-07-25 805

-

精密空调核心部件有哪些?工作原理是什么?2024-10-16 1806

-

氮化硅陶瓷基板生产工艺 氮化铝和氮化硅的性能差异2023-07-06 2812

-

氮化硅陶瓷在四大领域的研究及应用进展2023-07-05 4544

-

氮化硅陶瓷基板的市场优势和未来前景2023-04-11 2765

-

高导热率氮化硅散热基板材料的研究进展2022-12-06 1764

-

氮化硅陶瓷基板的5大应用你知道吗?2022-11-10 3472

-

氮化硅基板应用——新能源汽车核心IGBT2021-01-27 1662

-

氮化硅陶瓷基板助力新能源汽车市场2021-01-21 1134

全部0条评论

快来发表一下你的评论吧 !