高温高压环境下如何选择电流传感器,不会损坏么?

描述

高温高压环境对电流传感器的稳定性、精度和耐久性提出极致挑战,需从材料选型、结构设计、技术方案到安装维护进行全维度把控。陶瓷封装、合金膜片与光纤传感技术凭借耐温抗腐优势成为核心选择,而闭环霍尔、磁通补偿等技术则通过动态校准提升复杂工况适应性。科学选型与规范运维可有效规避损坏风险,保障长期可靠运行。

一、高温高压为何成为电流传感器“隐形杀手”?

- 材料性能失效:从参数漂移到结构脆化

高温会直接改变传感器核心材料的物理化学特性。例如,霍尔元件的半导体材料在高温下载流子迁移率下降,导致灵敏度漂移;普通金属膜片因热膨胀系数差异,与封装壳体产生应力,长期高温循环易出现裂纹;绝缘材料(如普通环氧树脂)在150℃以上会软化,绝缘电阻降低,甚至引发短路故障。在高压场景下,材料绝缘性能衰减还可能导致击穿放电,直接损毁传感器。

- 测量精度崩塌:误差呈指数级增长

高温环境会加剧电流传感器的“双重误差”。一方面,磁芯材料(如硅钢片)在高温下磁导率下降,70℃时磁导率可降低10%-15%,导致电流测量的比差(幅值误差)从常温±0.2%升至±0.8%;另一方面,信号处理电路中的ADC芯片(模数转换芯片)受高温影响,线性误差与噪声水平显著恶化,如高温70℃时,A类精度传感器的电流测量误差可能从±0.5%飙升至±2%,无法满足高压系统对精准监测的需求。

- 机械与环境协同破坏:高压加速损耗

高压环境会放大高温对传感器的损伤。高压介质的冲击会加速传感器膜片的疲劳磨损,若压力波动频率接近传感器固有频率,还可能引发共振,导致膜片破裂;同时,高温高压常伴随腐蚀性气体(如化工场景)或强电磁干扰(如电力系统),腐蚀性气体会侵蚀传感器接口与封装层,强电磁干扰则会干扰信号传输,双重作用下传感器寿命可缩短50%以上。

二、高温高压电流传感器的“生存法则”

(一)材料选型:耐温、抗腐、绝缘三重保障

敏感元件材料

- 霍尔元件:优先选择碳化硅(SiC)或氮化镓(GaN)材质,耐温上限可达200℃以上,温度系数低至±5ppm/℃,远优于传统硅基霍尔元件(耐温≤125℃,温度系数±20ppm/℃),适用于冶金、电力等高温场景。

- 磁芯材料:采用纳米晶合金或坡莫合金,饱和磁感应强度达1.2T,70℃高温下磁导率衰减率≤5%,抗直流偏置能力比传统硅钢磁芯提升300%,适配高压大电流测量。

封装与绝缘材料

- 封装层:选用汽车级环氧树脂灌封,通过85℃/85%RH双85老化测试,耐盐雾腐蚀等级达1000小时(GB/T 2423.17),可抵御高温高湿环境侵蚀。

- 绝缘结构:采用陶瓷或云母绝缘层,爬电距离≥30mm,电气间隙≥28mm,瞬态耐压≥8kV,满足1500V及以上高压系统的绝缘要求,避免击穿风险。

膜片与接口材料

- 膜片:采用哈氏合金或钛合金,耐温上限300℃,抗腐蚀能力强,可耐受高压酸性介质冲击;若为高温氧化性环境,优先选择陶瓷膜片(如氧化铝),化学稳定性更优。

- 接口:采用镀镍铜端子,接触电阻≤5mΩ,高温下不易氧化,确保电流信号稳定传输。

(二)技术方案:精准测量与动态补偿的双重突破

不同技术方案的电流传感器在高温高压场景下适配性差异显著,需根据工况需求选择,具体对比如下:

| 技术方案 | 核心优势 | 耐温能力 | 高压适配性 | 适用场景 |

| 闭环霍尔传感器 | 高精度(±0.3%-±1%)、动态响应快(≤3μs)、内置磁通补偿,温度漂移≤±0.1%/℃ | -40℃~85℃ | 绝缘耐压≥3kV,爬电距离达标,适配1500V直流系统 | 光伏逆变器、高压变频器的电流监测与MPPT控制 |

| 光纤电流传感器 | 完全电气隔离、抗电磁干扰强、耐温上限高(≤250℃) | -50℃~250℃ | 绝缘耐压≥10kV,无磁饱和问题 | 航空航天、核电等极端高温高压场景 |

| 分流器(高精度) | 成本低、响应极快(≤1μs)、精度高(±0.1%) | -40℃~125℃ | 无绝缘能力,需额外加装绝缘模块 | 低压侧(≤1000V)高压系统的过流保护与精密测量 |

| 罗哥夫斯基线圈 | 无磁饱和、适配高频(≤1MHz)、绝缘耐压≥6kV | -30℃~150℃ | 仅测交流,需配合积分电路 | 高压交流电网(如35kV变电站)的谐波监测 |

(三)结构设计:从抗冲击到散热的全维度优化

- 抗冲击结构:采用金属波纹管或弹簧减震设计,缓冲高压脉冲对传感器的冲击,减少膜片疲劳损伤;对于千安级大电流场景,采用双磁芯差分结构,抵消母排磁场不对称干扰,全量程线性误差≤±0.1%。

- 散热设计:增设铝合金散热片或内置散热通道,确保2000A电流连续运行时,传感器温升≤15K(环境温度45℃),避免高温积聚导致的性能劣化。

- 冗余与防护:高端型号可集成双传感器冗余设计,当主传感器故障时,备用传感器自动切换,提升可靠性;同时集成TVS瞬态抑制二极管与共模扼流圈,通过EN 6100

- 0-4-5标准4级浪涌测试(4kV/2Ω),抵御雷击与电磁干扰。

(四)安装与维护:细节决定使用寿命

安装规范

- 位置选择:远离热辐射源(如加热炉、IGBT模块),与热源间距≥30cm;若无法规避,需加装隔热套管(如陶瓷纤维套管),降低热传导影响;同时远离振动源(如泵体、风机),固定时预留5mm减震间隙。

- 接线要求:母排需完全填充传感器过孔,避免错位导致的测量误差;高压侧接线需符合爬电距离要求,裸露端子需加装绝缘罩,防止短路。

定期维护

- 校准:每6个月使用标准电流源(精度±0.01%)与高温模拟设备,在工作温度范围内(如-40℃~85℃)校验传感器输出,及时调整补偿参数,确保精度达标。

- 清洁与检查:每月清理传感器表面粉尘与沉积物,避免散热受阻;每3个月检查接口密封性与绝缘层状态,若发现绝缘层开裂或接口腐蚀,需立即更换配件。

- 寿命管理:建立传感器运行数据库,记录温度、压力、电流等工况参数,通过机器学习算法预测寿命(如当温漂超过±0.5%/℃时,触发维护预警),避免非计划停机。

三、未来趋势:智能化与集成化的新突破

随着新能源、航空航天等行业的发展,高温高压电流传感器正朝着“三化”方向演进:

- 智能化升级:集成边缘计算芯片,实时分析电流纹波、温漂数据,实现自适应温度补偿(如通过历史数据动态调整补偿系数)与故障预测(如预测膜片老化时间),减少人工维护成本。

- 多参数集成:将电流测量与温度、压力、绝缘电阻监测集成一体,形成“多合一”智能传感系统,可同时输出电流值、环境温度、介质压力等数据,为高压系统提供全面状态监测。

- 无线化与小型化:采用LoRa或5G无线传输技术,替代传统有线电缆,避免高温下电缆绝缘层老化导致的信号中断;同时通过MEMS(微机电系统)技术缩小传感器体积,适配高压设备内部的紧凑空间(如逆变器柜、开关柜)。

总结

高温高压环境下的电流传感器选型,是材料、技术与运维的协同工程。从闭环霍尔的高精度补偿,到光纤传感的极端耐温,再到散热与绝缘的结构优化,每一项选择都需匹配具体工况需求。未来,随着智能化与集成化技术的普及,电流传感器将从“被动测量器件”升级为“主动运维节点”,为高温高压系统的安全、高效运行提供更坚实的保障。

问答环节

Q1:高温环境下,电流传感器为何需要温度补偿?

A:高温会改变传感器材料的物理特性(如霍尔元件灵敏度下降、磁芯磁导率降低),导致测量信号漂移。温度补偿通过内置热敏电阻或算法,实时监测环境温度并修正输出值,确保高温下测量精度仍符合要求(如误差≤±1%)。

Q2:如何判断电流传感器是否适合高温高压场景?

A:需重点关注四项核心指标:一是耐温范围(需覆盖实际工况温度,如-40℃~85℃);二是绝缘耐压(高压系统需≥3kV,瞬态耐压≥8kV);三是精度与温漂(高温下精度误差≤±2%,温度系数≤±0.1%/℃);四是材料稳定性(优先选择陶瓷封装、合金膜片产品,并确认通过高温高压模拟测试)。

Q3:高压大电流(如2000A)场景下,哪种电流传感器更合适?

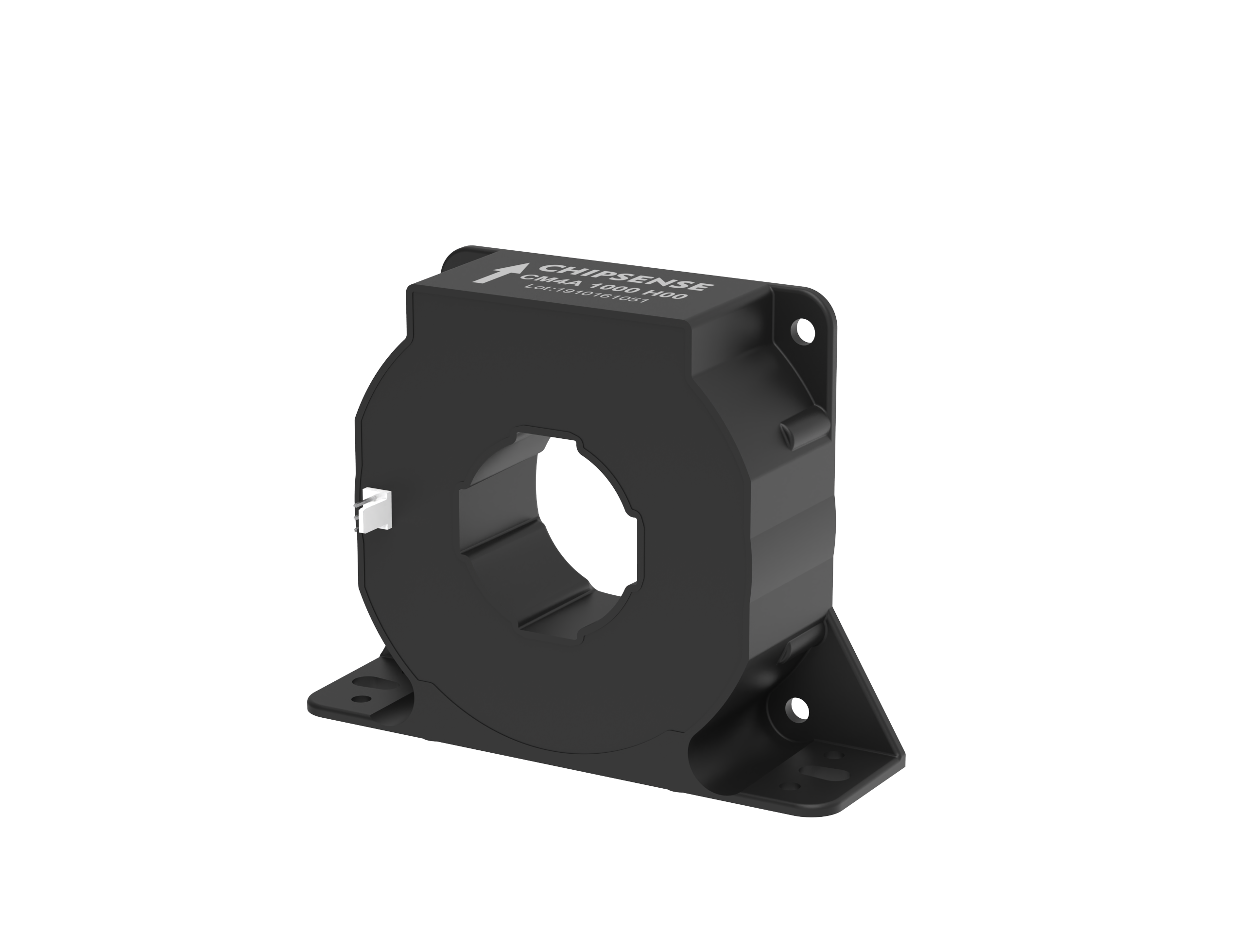

A:推荐选择闭环霍尔电流传感器(如芯森CM5A 2000 H20),其支持±2000A量程,全温区精度≤±0.5%,绝缘耐压≥6kV,且具备双磁芯差分与高效散热设计,可适配1500V/2000V光伏逆变器、高压变频器等大电流场景;若为极端高温(≥200℃),可选择光纤电流传感器。

Q4:传感器在高温高压下频繁故障,除了更换产品,还有哪些应急措施?

A:可采取三项临时措施:一是加装外置散热装置(如散热风扇、水冷套),降低传感器工作温度;二是增加补偿电路,通过外部PLC或单片机修正测量误差;三是缩短维护周期,将校准间隔从6个月缩短至3个月,及时发现性能劣化趋势。长期来看,仍需更换适配高温高压工况的专用传感器。

Q5:高温高压电流传感器能否用于腐蚀性液体介质?

A:需确认传感器膜片与介质的兼容性。若为酸性或碱性液体,优先选择哈氏合金膜片传感器,耐腐蚀性强;若为高温氧化性液体(如硝酸溶液),可选择陶瓷膜片传感器(如氧化铝、氮化硅);同时需确保封装层为耐腐蚀材质(如PTFE聚四氟乙烯),避免介质渗入内部损坏电路。

-

什么是电流传感器?电流传感器有哪些类型?2025-12-26 420

-

电流传感器供电有要求么?适配不同电源么?2025-12-24 122

-

高温环境下选什么霍尔电流传感器,能稳定工作不失效?2025-12-19 846

-

高精度电流传感器如何选择?纳吉伏:磁调制高精度电流传感器2023-03-03 2784

-

新能源汽车电流传感器的采样电路的讲解之电流传感器原理讲解(一)2021-09-08 3768

-

如何去改进电流传感器2021-08-31 1592

-

霍尔电流传感器的应用2020-10-29 3398

-

电流传感器的开环和闭环2019-06-24 4702

-

怎么正确使用电流传感器2018-11-09 3745

-

电流传感器的分类2018-10-12 2734

-

选择电流传感器的注意事项2018-08-27 3099

-

电流传感器怎么用_电流传感器OFweek Mall优势2018-06-15 847

-

霍尔电流传感器选型方法_霍尔电流传感器工作原理2018-03-29 19004

-

电流传感器分类详解2016-12-16 6159

全部0条评论

快来发表一下你的评论吧 !