基于STM32的矿井作业环境监测系统的设计与实现

描述

煤矿开采作业中瓦斯爆炸等安全隐患严重,针对这一问题,设计了基于STM32的矿井环境监测系统。该系统实时监测瓦斯浓度、温度、火情、粉尘等环境参数,自动控制除尘、灭火、通风等设备,保障矿井安全。通过WiFi传输数据至机智云物联网平台,支持手机APP远程监控与操作,提升应急响应和管理效率。

PART 01

系统总体结构

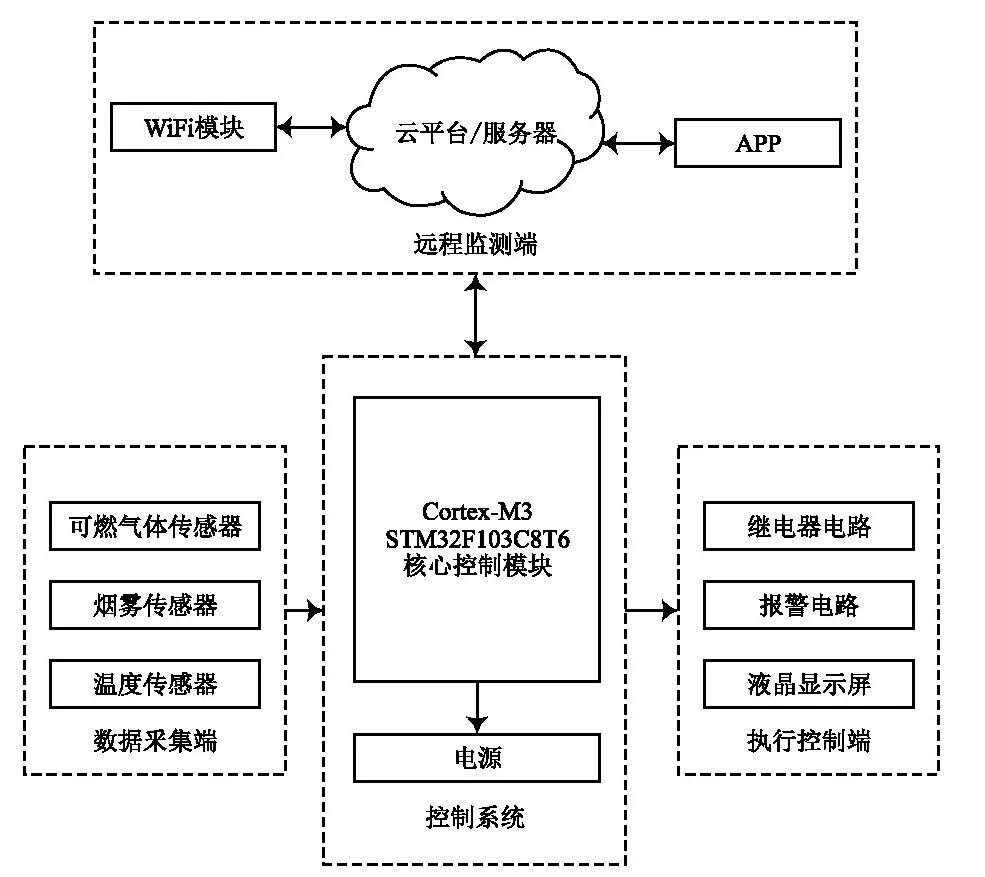

系统实现了对矿井内甲烷气体体积分数、粉尘浓度、火焰信号及温湿度等关键参数的实时采集与分析;并通过预设的自动控制策略触发联动设备,实现安全隐患的快速响应与主动防控。同时,支持数据远程传输至云端平台,并通过机智云APP提供实时监控、报警及远程操控功能,为矿井安全管理提供高效、可靠的技术支撑。系统总体结构如图1所示。

PART 02

系统详细设计

2.1 总体设计

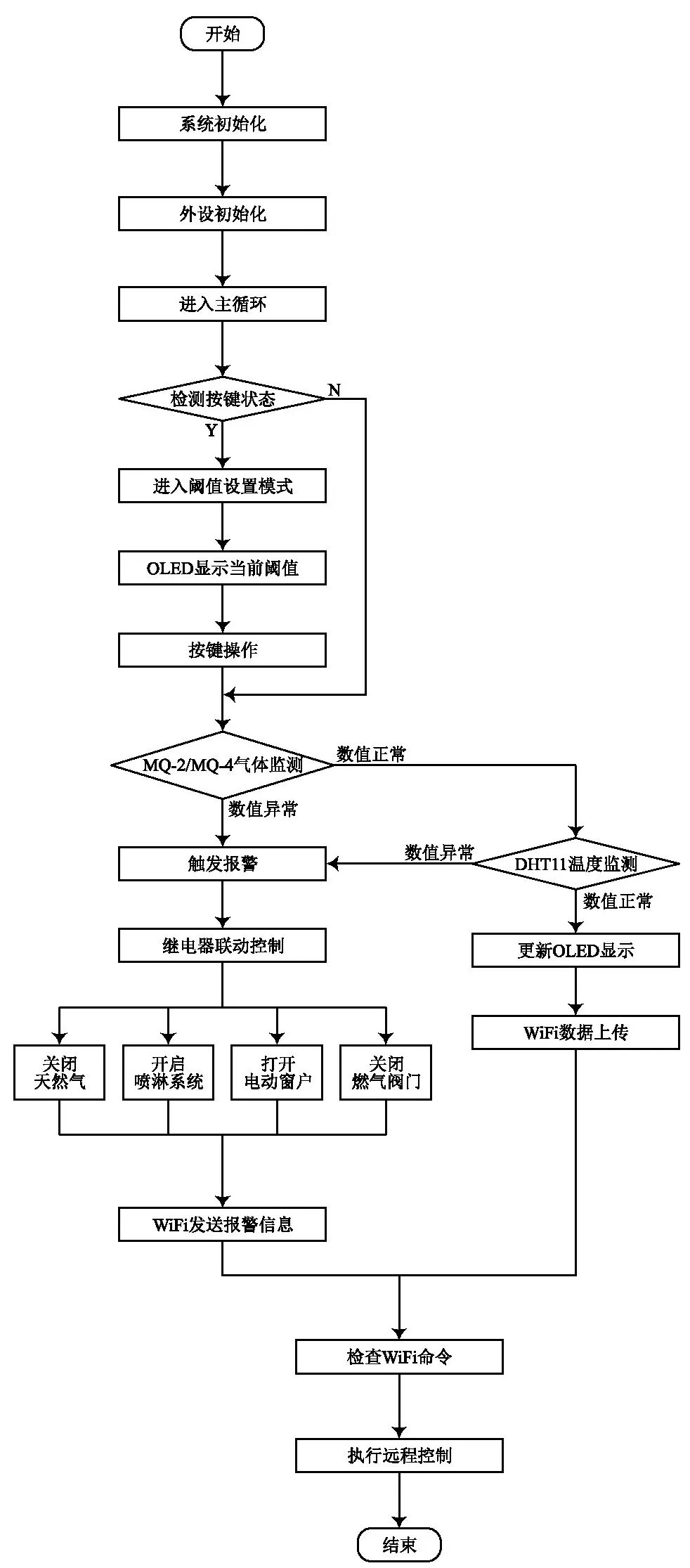

矿井作业环境监测系统启动后,依次执行以下流程:首先,完成STM32主控芯片的时钟树配置、中断控制器初始化及GPIO端口功能定义;随后,分别对OLED显示模块、MQ-2/MQ-4气体传感器阵列、DHT11温湿度传感器、ESP8266 WiFi通信模块及继电器控制单元进行外设驱动加载。进入主循环后,优先检测物理按键输入状态:若检测到阈值设置触发信号,OLED将分屏显示气体/温度双阈值参数,用户可通过组合按键实现阈值调节与E2PROM存储;若无设置请求,则直接执行环境参数采集任务。

图1 矿业作业环境检测系统结构

系统采用优先级检测机制,首先通过ADC通道获取可燃气体体积分数:当检测值超过阈值时,立即激活由蜂鸣器与LED组成的多级声光报警系统,通过MQTT协议向云端推送报警代码,同时驱动继电器执行燃气阀门闭锁、通风设备启停等安全联动控制;若气体体积分数处于安全范围,则通过单总线协议获取DHT11温度数据,当温度异常时触发散热系统并发送分级预警信号。

所有环境参数均以1 Hz频率刷新至OLED交互界面,并通过JSON格式封装后上传至机智云AIoT平台。系统内置指令缓冲队列,可实时响应远程控制指令(如设备强制启停),执行完毕后重新进入监测循环,形成“环境感知-数据分析-风险处置-信息同步”的完整闭环,实现矿井作业环境的智能化监测与主动式安全防护。系统总体流程如图2所示。

图2 矿井作业环境监测系统总体流程

2.2 温度监测设计

本文选用DHT11温湿度传感器模块,采用三引脚封装(VCC/DATA/GND),DATA引脚通过上拉电阻连接至主控GPIO,在单总线协议下数据线与主控严格共地。传感器供电范围为3.3~5.5 V,上电后需经过预热期以稳定内部晶振,通信时序要求系统具备毫秒级中断响应能力。为防止信号干扰,PCB布局时数据线长度需小于20 cm,并通过施密特触发器进行波形整形。

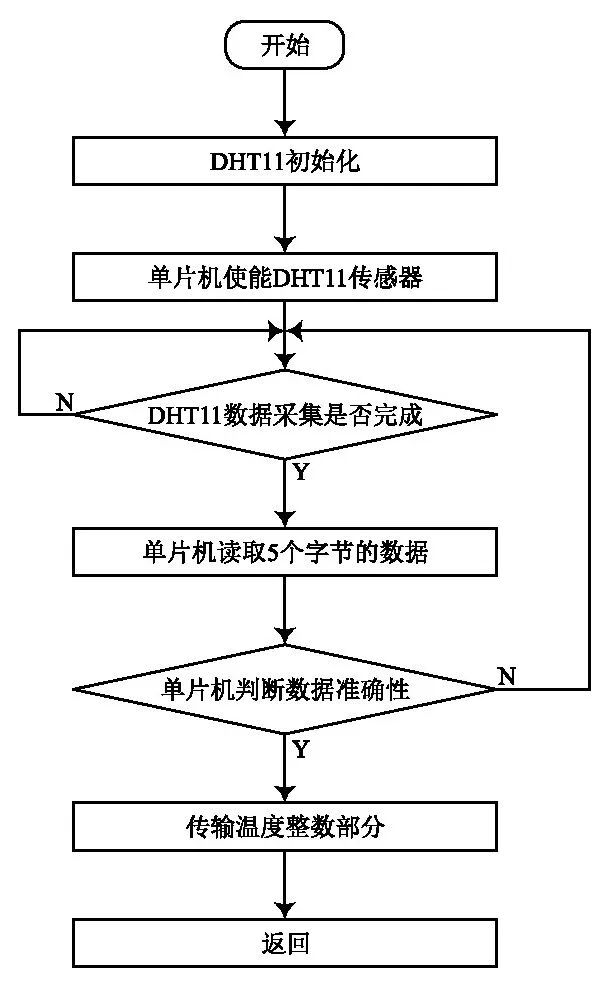

温度监测流程始于传感器驱动初始化。主控单元通过单总线协议向DHT11发送启动脉冲,完成时序同步与预热准备。持续监测传感器响应状态,若未收到低电平应答信号,则重新发送同步脉冲直至建立有效通信。

成功获取原始数据后,采用奇偶校验机制验证数据完整性:若校验失败,则自动重发启动信号,直至获取有效数据包;若校验通过,则解析数据帧,提取高8位温度整数部分和低8位小数部分,经单位换算后输出标准温度值。温度监测的流程如图3所示。

图3 温度监测流程

2.3 甲烷体积分数监测设计

MQ-4甲烷传感器的模拟输出端接入主控的ADC通道,采用TL431基准源为其提供2.5 V的参考电压。在硬件设计方面,设置了两级RC滤波电路,用于抑制高频噪声;传感器的加热器由MOS管驱动,并采用独立的5 V电源供电。ADC的采样率设置为1 MS/s,同时通过电压跟随器实现阻抗匹配。此外,传感器配备可调的负载电阻,以优化其灵敏度。

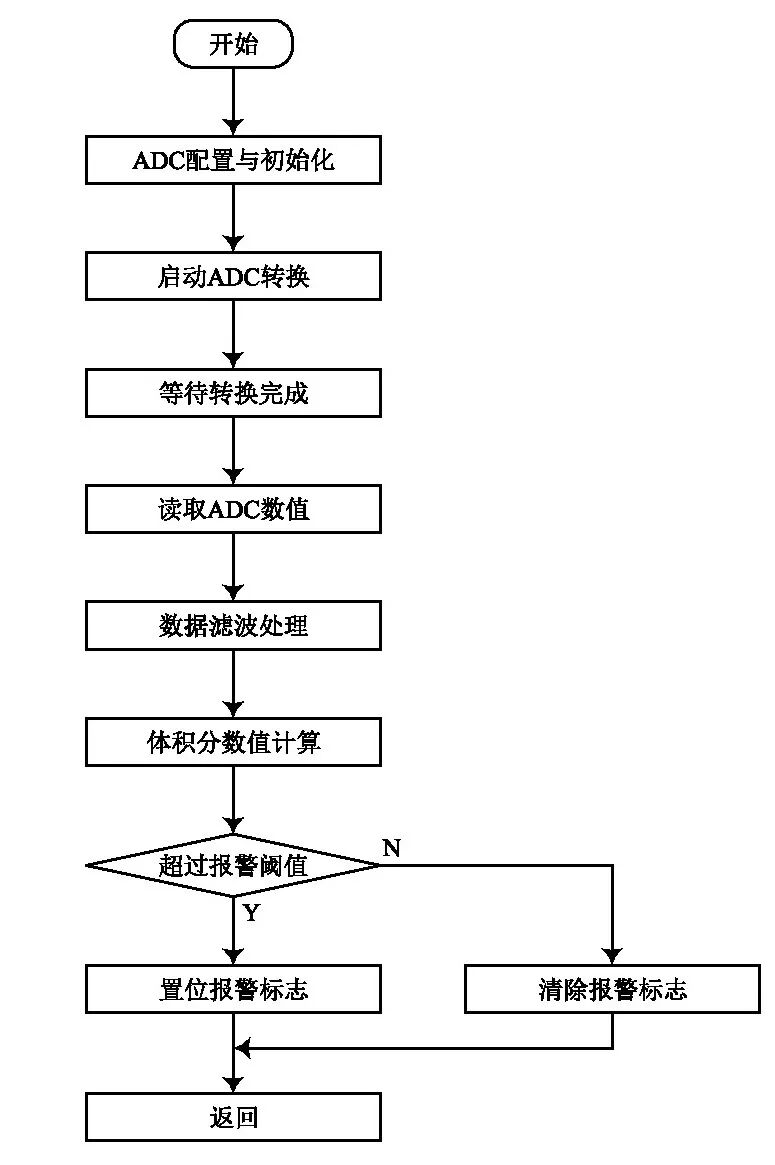

烷监测流程启动时,主控单元首先配置ADC采样精度与通道参数,通过定时器触发模式启动模数转换。获取原始ADC值后,采用加权滑动平均滤波算法抑制信号噪声,并结合温度补偿系数对原始数据进行校正。基于传感器标定曲线进行线性插值计算,将滤波后的数字量转换为体积分数值。当体积分数值超过三级报警阈值时,更新状态寄存器报警标志位,触发相应的应急响应等级;若处于安全范围则复位报警状态,最终通过DMA通道将处理结果传输至显示模块。甲烷监测流程如图4所示。

图4监测流程图

2.4 舵机执行器模块

SG90舵机的控制线连接至高级定时器的TIM1_CH1,PWM波形需满足规定的周期及高电平脉宽要求。在硬件设计上,设置了光耦隔离电路,以防止反向电动势干扰;舵机电源采用LM2596降压模块,该模块能够独立提供6 V/2 A的驱动能力。将死区时间配置为500 ns,以避免H桥直通同时,通过GPIO接口获取机械限位开关的反馈信号,以此监测舵机的位置状态。

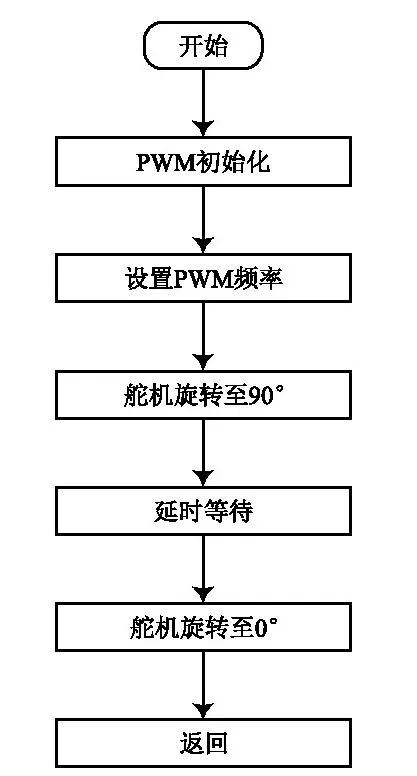

在舵机控制流程初始化阶段,需对高级定时器的PWM输出模式进行配置,设定基准频率为50 Hz并校准死区时间。角度控制采用脉宽映射方式,通过调整PWM的占空比,实现0~180°范围内的精确转角。执行机构动作包含两个稳态首先驱动舵机转动至安全位置(90°)并维持500 ms,以确保机械到位;随后复位至待机位置(0°),至此完成设备状态切换的完整控制周期。舵机执行器流程如图5所示。

2.5 OLED显示模块

0.96 英寸的SSD1306 OLED显示屏通过SPI接口连接主控,其引脚构成四线制通信链路。显存映射采用页地址模式,通过电位器调节VCOMH电压,进而改变硬件对比度。背光电路由PWM控制亮度等级,在设置数据刷新速率时需注意匹配DMA突发传输模式。

图5 舵机执行器流程

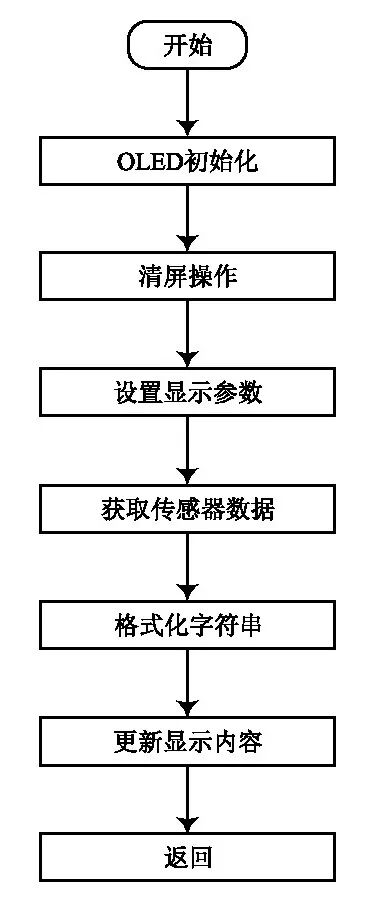

OLED显示流程采用双缓冲机制:初始化阶段加载通信协议,配置像素显存结构;数据刷新时,首先清除当前帧缓冲区,根据数据特性选择ASCII字符集或自定义字库;采用行列扫描算法将浮点型传感器数据转换为定点显示格式,通过DMA传输实现屏幕区域的无闪烁局部更新,最终在垂直消隐期间执行显存整体刷写,以确保显示内容的实时性与连续性。OLED显示流程如图6所示。

图6 OLED显示流程

2.6 ESP8266 WiFi模块设计

ESP8266 WiFi模块通过UART2与主控通信,CH_PD使能引脚通过10 kΩ上拉电阻连接至3.3 V电源。在硬件设计方面,通过AP2112K-3.3 V LDO稳压器持续提供800 mA电流;同时,为RF部分预留π型匹配网络。天线区域遵守1.6 mm净空规则,GPIO0/GPIO2通过跳线帽设置启动模式,RST引脚连接主控的PB0引脚,以实现看门狗联动复位功能。

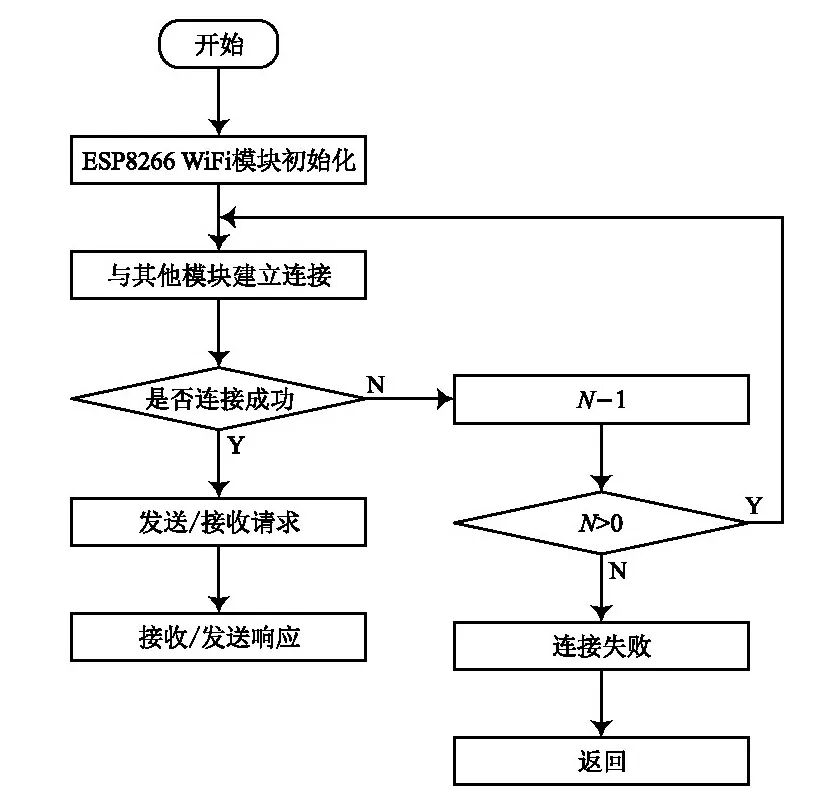

ESP8266 WiFi模块初始化后,首先尝试建立网络连接,若连接失败,则触发提示并进入循环递减重试计数,直至剩余次数归零或连接成功;若连接正常,则与目标模块建立通信链路。校验连接状态失败时同样进入重试流程,成功时则进入数据传输阶段。通过发送请求指令并接收远程响应数据,完成双向通信交互,结束本次通信周期。数据通信流程如图7所示。

图7 ESP8266 WIFI模块数据通信流程

PART 03

数据云传输设计

3.1 机智云手机APP调试介绍

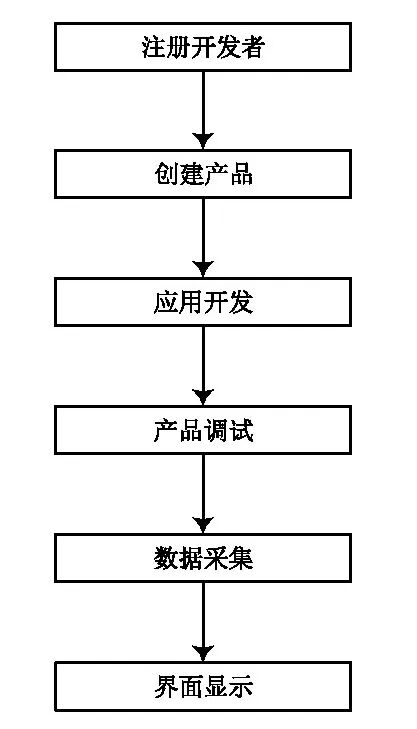

机智云是专注于物联网与云服务的开发平台,通过提供一站式智能硬件开发及全生命周期服务,以自助工具、开放SDK/API简化开发流程,降低技术门槛与成本,助力开发者快速实现产品智能化升级并连接终端用户。本设计则通过WiFi模块采集甲烷体积分数、火情、粉尘浓度、温度等数据并上传至机智云平台,其设备接入流程如图8所示。

图8 机智云设备接入流程

3.2 开发流程及步骤

机智云开发流程主要分为产品创建与功能配置、硬件集成与移动端部署两大阶段。首先,需注册机智云账号并创建产品,选择自定义方案并配置通信参数。通过标准化引用或自定义创建两种方式定义数据点,最终生成包含环境监测开关、预警调节、安全状态显示等功能的APP交互界面。完成逻辑配置后,生成MCU SDK工程,通过下载中心补充传感器驱动文件,在软件开发环境中集成温湿度传感器、甲烷传感器等硬件的驱动代码,最终通过串口工具烧录至开发板。

移动端通过机智云APP实现设备联网:在ESP8266模块配网模式下,采用热点配网连接热点,成功后可操作APP内的环境控制系统,实时查看温度、瓦斯含量等安全数据,完整实现矿井监测系统的无线控制与预警功能。最终形成的矿井作业环境监测APP界面示意图如图9所示。

图9 APP界面示意图

PART 04

结语

基于STM32的矿井环境监测系统,创新性地提升了矿井安全监测技术。通过实时监测甲烷浓度、温度、火情和粉尘等数据,系统能够有效预防安全事故,并自动调节相关设备,确保矿井安全。同时,WiFi无线传输技术和云平台的应用,使得监测者可通过APP远程操作,显著提高应急响应速度与管理效率。

-

如何在米尔-STM32MP257开发板上实现环境监测系统2025-04-17 2460

-

基于Matlab串行通信的环境监测系统设计2013-04-04 2875

-

基于 ARM 的环境监测系统的设计与实现2014-12-08 4770

-

无线传感器网络怎么助力矿井环境监测?2019-09-02 2526

-

无线环境监测系统怎么实现?2020-03-10 2565

-

14个环境监测系统设计案例2020-04-26 3152

-

智能环境监测系统设计2021-08-09 1961

-

如何去实现一种基于WiFi和STM32的家居环境监测系统设计2021-09-24 1970

-

基于单片机的稻田环境监测系统具有哪些功能2021-12-08 1417

-

基于STM32单片机的室内环境监测系统的设计资料分享2022-02-21 1760

-

基于射频技术的无线环境监测系统设计与实现2023-10-23 413

-

环境监测的革新者:UWB模块在环境监测系统中的应用研究2024-04-12 1010

-

基于STM32单片机矿井矿工作业安全监测设计2025-01-17 1601

-

基于STM32设计的仓库环境监测与预警系统2025-03-05 1885

-

STM32项目分享:矿井环境监测系统2025-08-16 775

全部0条评论

快来发表一下你的评论吧 !