BNC直母头压接与焊接技巧

描述

射频工程师的线束加工经验分享

在射频线束加工里,BNC直母头(BNC Female Straight)算是使用频率非常高的一类接口。无论是测试仪器、视频监控、车载系统还是射频通信终端,我们都会看到它的身影。而真正要让系统保持稳定、信号损耗更低,加工工艺——特别是压接与焊接步骤——往往比材料本身更关键。

以下是我在生产线、实验室调试和客户项目中总结出的经验,希望能帮助你少走弯路。

一、BNC直母头的结构要点

在进入工艺前,先把结构理顺,有助于理解压接和焊接的细节控制:

中心孔接收内针

绝缘介质固定信号路径

外壳带卡口结构

压接尾管或焊接尾部

套管(Ferrule)

接地与屏蔽位置

母头结构相比公头更注重“稳定固定”,因此加工时的公差控制更严格。

️ 二、压接工艺技巧(Crimp)

适用于 批量生产、抗拉要求高、现场施工速度快 的场景。

1. 剥线尺寸非常关键

同轴线的内芯、绝缘层、编织层、外皮必须按规格书剥线。

剥长 1mm 或短 1mm 都会影响最终阻抗一致性。

小建议:

使用定制剥线治具,而不是通用剥线钳。

2. 中心导体压接要平整

中心导体压接在 BNC 母头的中心结构里,必须做到:

压痕均匀

导体不变形

不偏心

不外露

偏心是压接母头最常见的返修点。

3. 编织层展开要服帖

将编织层均匀展开,并贴合在尾部的金属结构上,这一步影响屏蔽效果。

技巧:

不要把编织层“压成一团”,保持展开更能保证接触面积。

4. 套管压接要饱满

六角压接模要与规格完全一致,否则会出现:

虚压

爆口

套管变形

抗拉力不足

工程经验:

不要把不同线材共用一个模具,这是加工不良的高发原因。

三、焊接工艺技巧(Solder)

适合 高频信号、小批量加工、对一致性要求不极端 的项目。

1. 内芯焊点要“亮、薄、短”

内芯焊接量太大,会让绝缘层融化;太少又会虚焊。

工程师常用标准:

亮(焊点光滑)

薄(焊料不要堆积)

短(控制加热范围)

2. 母头的结构决定了焊点位置更难

相比公头,母头内部更深,所以操作角度受限。

技巧:

采用细长焊头

温度控制在可持续而不破坏介质的范围(320–350℃)

3. 编织层焊接要快速完成

编织层焊接容易出现过热导致外皮退缩的问题。

解决方法:

预镀锡

加热时间做到 1 秒内快速完成

使用散热夹辅助

4. 固定件要同步补强

焊接型母头通常需要额外进行:

套管压紧

防松胶点固定

热缩管稳定结构

这是寿命提升的关键步骤。

四、工艺质量检查(必做)

无论压接还是焊接,都必须检查:

中心针孔位置是否居中

屏蔽层接触是否完整

阻抗是否符合 50Ω 或 75Ω 规范

VSWR 是否在要求范围

抗拉力是否达标

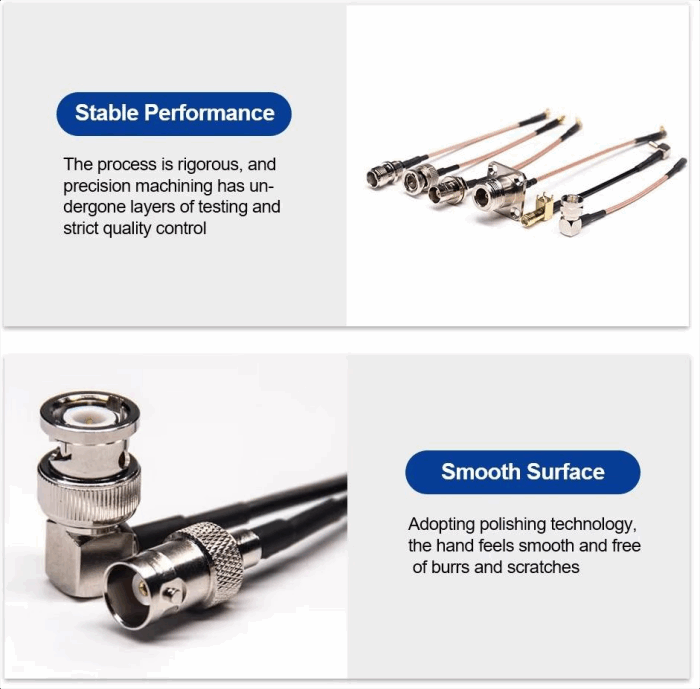

成品目检是否无变形、无毛刺

这一步往往能筛掉 90% 的潜在不良品。

五、工程应用中的小建议

车载、振动环境 → 建议压接型

高频系统、测试设备 → 焊接型中心导体更稳定

大批量生产 → 使用自动压接机 + 定制治具

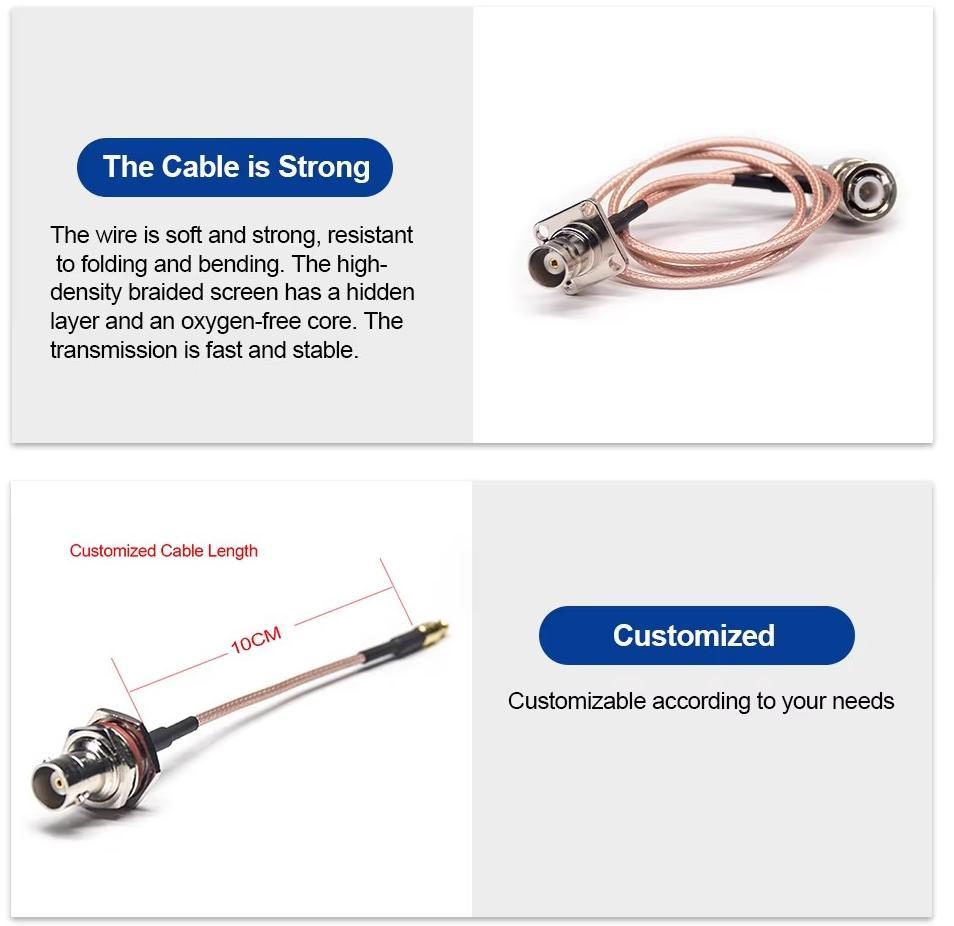

不确定线材尺寸 → 先确认 OD(外径)匹配

加工工艺比材料更能决定成品可靠性。

结语

BNC直母头的线束加工并不复杂,但要达到高一致性、低损耗和长期稳定运行,工艺细节必须执行到位。从剥线、压接、焊接再到检测,无论哪一步松懈,都可能导致信号衰减或整体不良。希望这些现场经验能帮助你提升加工效率与可靠性。

-

BNC直母头与RG174线束定制方案详解2025-12-24 127

-

BNC直公头特点与优势2025-12-16 141

-

BNC直母头是什么?2025-12-15 511

-

BNC直母头作用与行业应用总结2025-12-12 209

-

bnc压接头可以接光纤吗2024-10-11 1094

-

bnc直公头怎样电流传导的2024-08-20 1061

-

bnc母头弯式的优势和特点2024-08-19 948

-

bnc母头免焊接的要求是什么2024-08-17 944

-

bnc母头免焊接的典型结构特点2024-08-16 1152

-

bnc直公头可与哪些设备配套使用2024-08-13 988

全部0条评论

快来发表一下你的评论吧 !