突破高密度连接瓶颈:1.5mm间距SMT连接器的三大可靠性设计揭秘

描述

在当今电子产品设计向着小型化、模块化狂奔的时代,板对板(Board-to-Board)连接器作为系统内部的“骨架”,其性能至关重要。尤其是主流1.5mm间距的双列SMT连接器,其可靠性直接决定了整机设备的品质与寿命。工程师们在选型时,常常面临一个核心矛盾:如何在追求更高密度的同时,确保连接的长久稳定与生产的高效可靠?近期,一款在内部结构、插拔体验和安全防护上均有创新的解决方案引起了关注。它并非通过激进地缩小间距来追求密度,而是在成熟的1.5mm间距上,通过精妙的工程设计,实现了可靠性的大幅跃升。

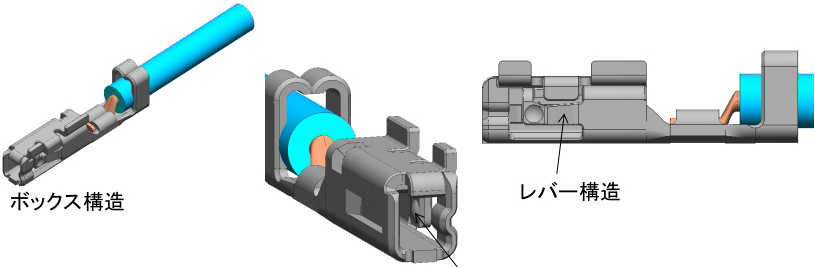

一、核心结构创新:内置接触点,构筑防污防震的“金钟罩”

传统连接器的接触点往往暴露在外,容易受到空气中灰尘、金属碎屑等异物的污染,在振动环境下可能因微动磨损导致接触失效。创新的解决方案是将关键的电接触点置于连接器内部。

这种“藏锋于鞘”的设计,为脆弱的接触界面提供了物理屏障,能有效防止外部污染和意外刮伤。同时,端子采用四点压入的组装方式和优化的弹片形状,确保了接触力的长期稳定,从而在严苛的振动与冲击环境中,依然能维持低阻抗且不间断的电性连接,显著提升了连接器的“坚牢性”。

二、插拔体验革新:量化手感,彻底杜绝“半嵌合”隐患

在生产线上,“半嵌合”是导致产品直通率下降的噩梦之一。由于缺乏清晰的反馈,操作员或自动化设备可能无法判断连接器是否已完全就位,从而留下质量隐患。为解决此问题,研发团队对嵌合过程的力学曲线进行了深度优化,定义了三个关键特征:

- 明确的初始峰值力(“急停感”):提供清晰的开始信号。

- 约2mm的平滑滑行行程:确保嵌合过程顺畅。

- 峰值后力值下降超过25%的“落差感”:这是最关键的设计,它为操作者提供了明确的听觉和触觉反馈——那一声清脆的“咔哒”声,就是完全嵌合到位的确认信号。

这种量化后的手感,不仅提升了人工组装的准确度,也为自动化设备通过力传感器判断嵌合状态提供了可能,从根源上杜绝了半嵌合问题。

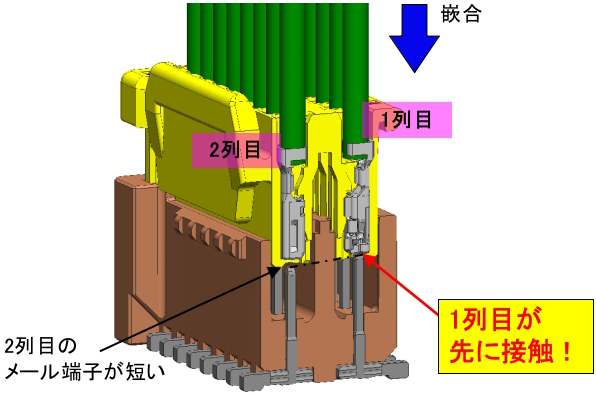

三、安全防护升级:GND先接触,为“热插拔”操作上保险

在通信设备、服务器、工业控制等需要高可用性的领域,模块的热插拔(活线插拔)能力是基本要求。但带电插拔产生的电弧和涌流可能损坏接口芯片。为此,这款连接器采用了GND端子先接触的设计哲学。在嵌合过程中,第一列的端子会优先接触,通过将接地(GND)端子布置在此列,可以为后续接入的电源和信号端子提前建立共同的参考地电位。

这相当于为可能产生的瞬时电流提供了一个安全的泄放路径,从而有效保护了昂贵的核心芯片免受浪涌冲击,极大地增强了系统的鲁棒性和可维护性。

总结

高密度连接器的选型,远不止是查看间距和电流参数那么简单。一款优秀的产品,其价值体现在对细节的深度打磨上:从内部结构提升固有可靠性,从人机交互角度根除生产隐患,再到为高级应用场景预设安全防护。这种系统性的设计思维,才是助力工程师打造出更具竞争力产品的关键所在。

深圳市智美行科技有限公司能够提供免费样品及技术知识,欢迎垂询!

-

连接器可靠性保证2016-02-27 2314

-

板对板连接器2017-02-20 4331

-

求推荐具有良好垂直轮廓的高密度连接器2018-10-23 1216

-

探讨高密度小间距LED屏工艺2019-01-25 3009

-

航天电连接器的可靠性重要分析2021-03-25 4150

-

Molex高密度盲插连接器具有出色的光密度性能2019-06-23 1473

-

ODU AMC高密度表面镀铬连接器与硅胶尾部注塑系统解决方案2019-11-21 4485

-

TE高密度重载连接器实现动力、信号、数据混合传输2021-06-22 3727

-

单排-SMT-超薄-线对板连接器KR12532023-03-09 1402

-

光纤连接器对网络速度的影响 光纤连接器的高密度布局和设计方法2023-06-26 3596

-

中国星坤X2530系列线对板连接器:高密度连接的创新解决方案2024-06-26 1059

-

TE Connectivity GRACE INERTIA连接器技术解析:微型化SMT解决方案的设计实践2025-11-02 548

-

赋能自动化制造:高密度SMT连接器的“生产友好型”设计解析2025-12-09 1176

-

Amphenol FCI Basics DensiStak™ 板对板连接器:高速高密度连接解决方案2025-12-11 321

-

XCede HD高密度背板连接器:小尺寸大作为2025-12-18 152

全部0条评论

快来发表一下你的评论吧 !