光亮剂和载体对脉冲电镀工艺会造成怎样的影响,该如何解决

描述

前言

PCB产品中,有一类典型的难度较大的生产板,此类生产板的特点是板厚/孔径比大(9:1至12:1),线宽/间距小(75 μm/75 μm),镀铜厚度要求严格(所有孔壁镀铜最薄25 μm),图形分布不均匀(孤立线、孤立光标点),此类型生产板通过传统直流全板电镀无法满足孔壁铜厚要求,即使孔壁勉强达到镀铜要求,表面镀铜过厚也让后序DES和阻焊工序难以接受,而直流图形电镀因为长时间,低电流密度而影响电镀效率,这时脉冲图形电镀的优势得到了淋漓尽致的发挥,本文从脉冲电镀的原理出发,阐述脉冲图形电镀的优势。但同时在公司的脉冲生产线的实际加工过程中,发现了一些直流电镀不存在的问题,比如,板面色差、深镀能力异常等,经过我们的分析、排查及试验跟踪,最终发现脉冲光亮剂和载体的含量对产品品质影响非常之大,最后通过试验、对比、跟踪寻找到合理的光亮剂和载体控制范围,解决了上述的异常问题。

2 脉冲电镀原理

2.1 脉冲电流

脉冲电镀为间断电流电镀,间断电流是指某一时间出现正向电流而另一时间出现反向电流,这是由专用的脉冲整流机提供电流输出,我们公司正反向电流设定分别为20 ms和1 ms,整个电镀过程一直是以21 ms为循环进行的,如图1.

2.2 脉冲光亮剂和载体的作用机理

我们公司采用DOW提供的脉冲专用光亮剂和载体,具体如下。

2.3.1 载体(Carrier)

此类有机物为聚醚类,含有-CH2-CH2-O-结构,为长链有机分子,在氯离子的协助下均匀的将光亮剂分布在阴极的凹陷等各处,故称为载体[1].载体同时也能增加极化电阻,对铜的沉积进行抑制,缓冲孔角等引起的电流集中,提高均镀能力的效果[2],所以又被称为抑制剂,另外载体还能降低槽液的表面张力,增加润湿效果,又称为湿润剂。

2.3.2 光亮剂(Brightener)

光亮剂由于其在电极界面上具有选择性吸附特点,影响电极和双电层的性质,从而影响金属电沉积过程,改变沉积层形态和性质,达到我们预期的镀层[3],光亮剂为含硫有机分子,在槽液中被吸附在待镀件表面上,在酸性镀铜中具有“去极化”作用,减少极化电阻,提高镀铜速度,因此也被称为加速剂。

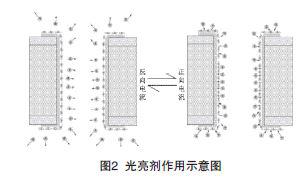

2.3 电流与光剂相互作用

在脉冲反向电流期间,光亮剂在阴极高电流区解吸多,引起载体(Carrier)富集,在低电位解吸少,引起光亮剂(Brightener)富集(图2),实际效果就是将高电流区的电镀速度减慢了。正向电流期间,光亮剂吸附到阴极表面,低电位区因富集光亮剂吸附更快,孔内等低电流区电镀速度加快了。

在正反向电流及光亮剂的共同作用下,板面呈现了半哑色至全哑色,孔壁及孔边缘呈现半光亮至全光亮,最终达到了高低电位镀铜厚度相对均衡的理想效果。

3 脉冲图形电镀优势

3.1 降低高电位区铜厚

用脉冲电镀做图形电镀,可以改善普通电镀高低电位差异的问题,会使孤立图形区域镀铜厚度等于或小于大面积镀区的铜厚,有效解决夹膜问题导致的报废。

3.2 高深镀能力

对于板厚/孔径比9:1至12:1的板,经调整正反向电流比及电流密度可以使孔内的深镀能力达到100%~120%.

3.3 降低后序难度

较薄的表面镀铜,降低了蚀刻的加工难度,提高了蚀刻的加工精度,同时减少了阻焊涂层的厚度,降低了成本,提高了合格率。

3.4 提高产能

电镀时间短,提高电镀产能,脉冲电镀镀铜时间在(55~65)min,而普通电镀镀铜时间在(72~90)min之间,若图形分布不均则时间更长。脉冲电镀较普通电镀镀铜时间可降低(20~30)min.提高20%左右的电镀效率。

4 脉冲图形电镀的异常问题

4.1 异常描述

实际加工过程中主要遇到了两个比较奇怪的、不定期出现的问题。

(1)色差问题,所谓色差就是指同样加工出来的生产板在脱锡之后板面呈现不一致的颜色,并且在经过超粗化处理后,差异更加明显,为了解决这类问题需要增加烘板和刷板工序进行返工处理,增加了加工周期和生产成本,板面颜色主要有三种状况(第三种较少,见图3);

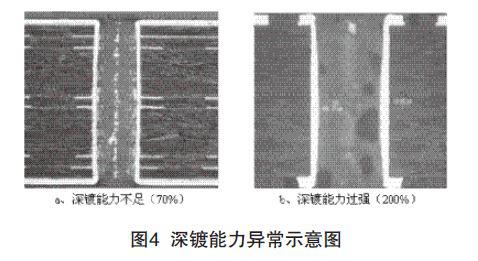

(2)深镀能力异常(图4),加工过程的取样时发现部分生产板的深镀能力不足或是深镀能力过强,曾经因为这类问题遭到了铜薄和孔壁镀厚孔径超下差的客户反馈。

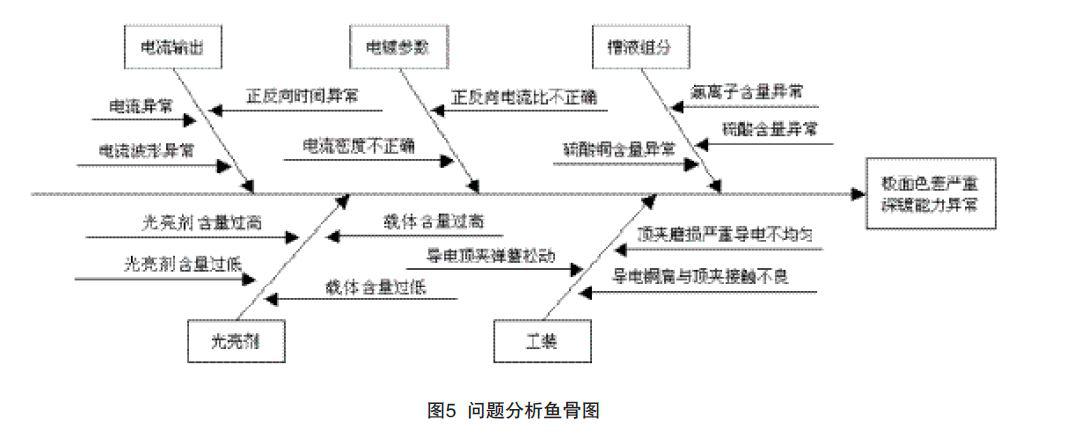

4.2 鱼骨图分析(图5)

4.3 问题排查

4.3.1 色差问题的排查

从脉冲电镀原理可知,加工后的生产板板面颜色应为半哑色至全哑色,板面光亮和发红均属于制程异常的信号,对不同颜色的位置进行铜厚测试发现,镀铜厚度的关系如下:发红位置铜厚>光亮位置铜厚>亚光位置铜厚,结合鱼骨图(图5)的分析,我们对以下项目进行确认、排查。

(1)电流输出确认

对生产线所有整流机的正负极使用专用示波器测试电流及波形,所有整流器电流的输出均符合正反时间设定、正反电流设定。

(2)电镀参数确认(2.0 A/dm 2/正反电流比1:2/65 min/正向电流时间20 ms/反向电流时间1 ms)。

(3)槽液组分

对每组铜槽槽液进行CuSO4、H2SO4、Cl离子含量进行分析对比,并且按照同一个标准进行调整后上板。

(4)光亮剂

每组槽液的光亮剂含量进行分析,不做调整。

(5)工装

100%检查上板夹具,不良立即更换。

以上工作完成后,上板前对每PNLS生产板进行标号,标号内容为槽位编号、夹具编号、生产板位置编号,SES加工后100%进行板面状况统计。

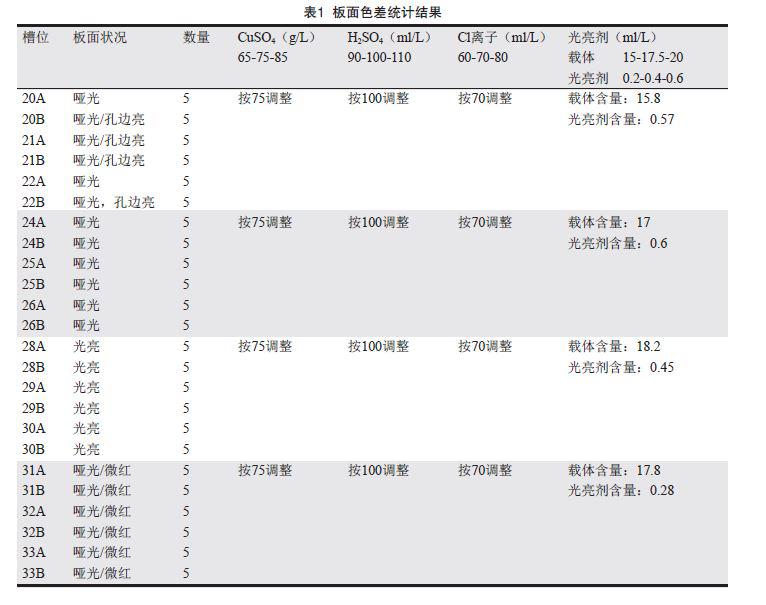

通过表1统计,非常明显的看出,板面颜色状态是以整组铜槽为单位出现,因此排除了电流输出、电镀参数、工装的影响,可以确认为槽液影响为其主要因素,因为CuSO4、H2SO4、Cl离子含量已经按同一标准调整,因此确认为光亮剂含量的不同影响了板面颜色形成,具体为载体含量超过17 ml/L 以上时板面呈光亮颜色,光亮剂含量低于0.3 ml/L时板面呈微红颜色,应为光亮剂含量过低导致板面轻微烧伤所致。

4.3.2 深镀能力异常问题的排查

从脉冲电镀原理可知,镀孔深镀能力可以达到100%左右,孔壁镀铜过薄或过厚都属于异常情况,结合鱼骨图的分析,我们对以下项目进行确认、排查。

(1)电流输出确认

对生产线所有整流机的正负极使用专用示波器测试电流及波形,有两个槽位的整流机阴极输出电流异常,电流值、正反比、波形均不符合要求,最后发现问题为A/B面整流机输出电流不同步,导致孔内镀铜过厚,修复后加工生产板恢复正常,但是深镀能力不足问题仍然存在。

(2)电镀参数确认

2.0A/dm2/正反电流比1:2/65 min/正向电流时间20 ms/反向电流时间1 ms.

(3)槽液组分

对每组铜槽槽液进行CuSO4、H2SO4、Cl离子含量进行分析对比,并且按照同一个标准进行调整后上板。

(4)光亮剂

每组槽液的光亮剂含量进行分析,不做调整。

(5)工装

100%检查上板夹具,不良立即更换。

以上工作完成后,上板前对架次薄点生产板进行标号,标号内容为槽位编号、夹具编号,电镀后100%.

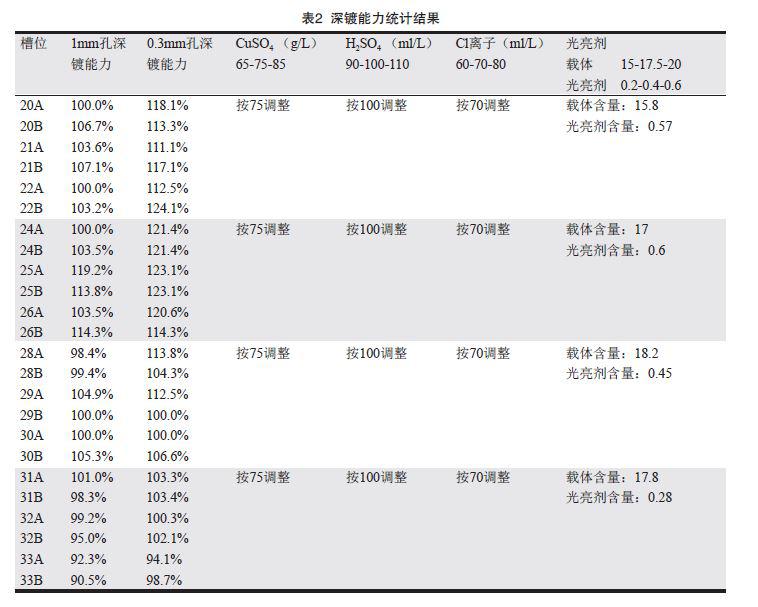

通过表2统计,非常明显的看出,深镀能力差异是以整组铜槽为单位出现,因此排除了电流输出、电镀参数、阳极的影响,可以确认为槽液影响为其主要因素,因为CuSO4、H2SO4、Cl离子含量已经按同一标准调整,因此确认为光亮剂含量的不同影响了深镀能力,从数据来看趋势为光亮剂偏高和载体含量偏低时深镀能力相对较强。

5 制定试验方案

经过上述排查及确认,板面色差及深镀能力异常均与光亮剂和载体含量存在直接的关系,因此确定光亮剂和载体含量与板面色差和深镀能力的关系变成了唯一需要确认的项目。

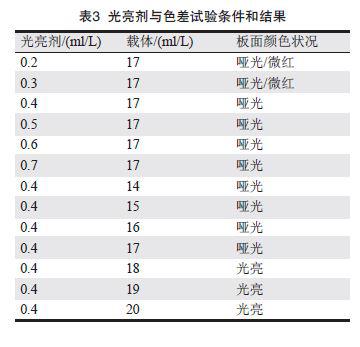

5.1 光亮剂含量与色差关系试验(表3)

试验方法:将铜槽光亮剂和载体按各种条件组合观察生产板板面状态。

光亮剂控制在(0.4~0.7)ml/L之间,载体控制在(14~17)ml/L之间,板面颜色状态最好。

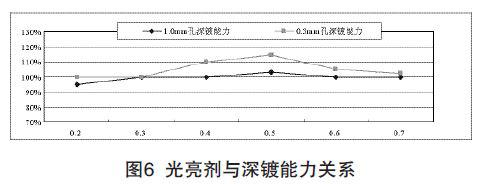

5.2 光亮剂含量与深镀能力关系(图6)

光亮剂含量与深镀能力之间呈先上升后下降趋势,最佳范围(0.4~0.6)ml/L;载体含量与深镀能力之间也呈先上升后下降趋势,最佳范围(15~18)ml/L.

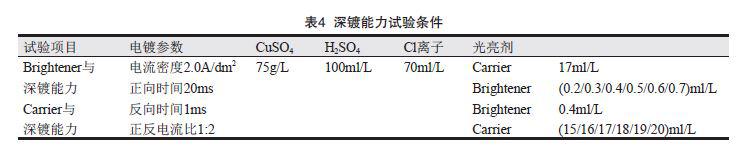

综合以上试验数据可以看到,板面颜色与深镀能力最佳状态时候,光亮剂和载体含量几乎重叠在一个范围内(表4、表5)。

6 效果验证

按照上述试验结论,我们将光亮剂和载体的含量进行调整,将光亮剂控制在(0.4~0.6)ml/L之间,载体控制在(15~17)ml/L之间,经过长期跟踪确认,已经彻底解决了色差、深镀能力不良、夹膜、烧焦等异常问题,因此光亮剂的控制范围是合理的。

7 总结

7.1 脉冲电镀光亮剂和载体的控制

脉冲图形电镀工艺犹如一把双刃剑,如果不能合理的控制各项指标,就会出现各种异常状况,实际上板面色差和深镀能力不足本质上是一个原因造成,都是光亮剂和载体的含量控制范围不合适,因为光亮剂和载体的分布与比例不恰当,导致了高低电位镀铜速度的控制失去平衡,扼制了脉冲电镀应有的效果,再加上图形分布的影响使得光亮剂失调的效果得到了放大,最终体现为色差、夹膜、深镀能力不足、烧焦等各种异常,因此脉冲图形电镀需要更加严格的对光亮剂和载体进行准确的控制,这样才能充分发挥脉冲效果, DOW系列光亮剂和载体应用在脉冲图形电镀工艺上的控制范围如下:

光亮剂的控制范围:(0.4~0.5~0.6)(ml/L)载体的控制范围:(15~16~17)(ml/L)7.2 异常问题的分析

脉冲图形电镀出现的色差、夹膜、铜薄等异常与脉冲电流输出、电镀参数设定、槽液各组分含量、光亮剂含量等各个方面均有很大关系,本文之所以重点讲述光亮剂的影响,原因为其它各项的监控非常严格、准确、到位,唯有光亮剂的控制比较粗略,另外脉冲光亮剂的测试误差在某种程度上误导我们的判断,以至于异常问题无规律的出现。每个厂家都有各自的特点,因此需要仔细排查找到异常的主要原因,有针对性的去试验才能快速有效的解决问题。

7.3 光亮剂和载体测试注意事项

在跟踪光亮剂和载体含量过程中,发现测试结果经常有很大的波动性,这对判断光亮剂的效果产生了误导,究其原因为脉冲图形电镀光亮剂的分析结果受槽液有机污染的影响非常大,与下述因素有直接的关系:

(1)测试光亮剂的铂金电极老化状况;

(2)铜槽槽液是否按时进行碳处理;

(3)铜槽内铜球掉落状况;

(4)活性炭过滤芯的质量、过滤效果及是否定期更换;

(5)停产后要按要求空镀处理。

-

脉冲电镀电源的优越性及适用性2011-11-17 2901

-

软硬结合板打样中电镀过程调合讲解2018-08-14 2977

-

脉冲电源的原理及作用2018-10-17 2995

-

【转帖】影响PCB电镀填孔工艺的几个基本因素2018-10-23 3081

-

电镀铜中氯离子消耗过大的原因分析2018-11-27 1848

-

电镀基础知识问答,PCB电镀必看2019-05-07 4311

-

电镀工艺知识资料2009-04-08 1781

-

PCB线路板电镀铜工艺简析2009-11-17 4642

-

光亮镀铜工艺研究2010-09-20 1175

-

电镀的原理2019-04-25 16834

-

PCB的电镀铜填孔技术2022-10-27 9813

全部0条评论

快来发表一下你的评论吧 !