绿电直连管理系统在不同行业中的具体应用

绿电直连管理系统在不同行业中的具体应用

电子说

描述

绿电直连管理系统作为衔接绿电生产与消费的核心技术载体,其应用价值的最大化依赖于与行业用能特性的深度适配。不同行业在负荷波动、生产连续性、低碳需求等方面的差异,决定了绿电直连管理系统需提供定制化的功能模块与解决方案,西格电力提供绿电直连管理系统解决方案,咨询服务:1.3.7-5.0.0.4-6.2.0.0。从钢铁、化工等传统高耗能行业,到数据中心、新能源汽车等新兴产业,绿电直连管理系统通过“共性技术+行业特性”的融合创新,不仅解决了各行业的绿电消纳痛点,更推动了绿电价值从“能源供给”向“低碳赋能”的升级,成为各行业实现“双碳”目标的关键支撑。

一、钢铁行业:以“稳控优先”破解连续生产与绿电波动的矛盾

钢铁行业作为能源消费大户,其生产流程具有“高温、连续、高负荷”的典型特征,高炉炼铁、转炉炼钢等核心工序对供电稳定性要求极高,停电或电压波动可能导致炉膛冷却、设备损坏等重大损失,而绿电的间歇性与波动性与之形成天然矛盾。绿电直连管理系统针对钢铁行业特性,以“稳定控制+负荷柔性挖掘”为核心,构建适配钢铁生产全流程的绿电管理体系。

在核心功能设计上,系统首先强化“源荷协同稳控”能力。通过接入钢铁企业的生产执行系统(MES),实时获取高炉、转炉等设备的运行状态与负荷需求,结合风光发电功率预测数据,构建“刚性负荷保障+柔性负荷调节”的调度模型。

- 对于高炉炼铁等绝对刚性负荷,系统采用“绿电优先+电网备用”的双保障模式,当绿电出力低于阈值时,自动触发电网无缝补能,确保供电稳定性;

- 对于轧钢、热处理等具备一定调节空间的柔性负荷,系统则根据绿电出力波动动态调整生产节奏,例如在光伏出力高峰的正午时段,加大轧钢生产线负荷,在出力低谷的夜间时段,降低负荷或安排设备检修,实现绿电消纳与生产效率的平衡。某大型钢铁企业应用该系统后,绿电消纳率提升至35%,年减少碳排放超80万吨,同时未对生产连续性造成影响。

此外,系统还针对钢铁行业的碳管理需求,集成绿电证书管理与碳核算模块。实时统计绿电消纳量对应的碳减排量,自动生成符合行业标准的碳报告,为企业参与碳市场交易提供精准数据支撑。同时,系统与企业的能源管理中心(EMC)深度融合,实现绿电使用、能耗监测、成本核算的一体化管理,帮助企业清晰掌握绿电带来的经济与环境双重收益。

二、化工行业:以“柔性调控”实现绿电消纳与工艺优化的双赢

化工行业的生产工艺呈现“多环节、差异化”特征,既有连续反应釜等刚性负荷,也有聚合、分离等可调节的柔性负荷,且部分工艺对温度、压力的控制精度要求高,这为绿电的灵活消纳提供了空间。绿电直连管理系统针对化工行业特性,以“全流程负荷感知+精准调控”为核心,打造“绿电消纳最大化+工艺参数最优化”的双重目标体系。

系统的核心优势在于“负荷数字化与调控精细化”。通过在反应釜、压缩机、精馏塔等关键设备部署智能传感器与边缘计算节点,构建化工生产的数字孪生模型,精准识别各环节的负荷特性与调节潜力。例如,对于聚乙烯生产中的聚合反应工序,系统可在不影响产品分子量分布的前提下,通过调节反应压力实现±15%的负荷波动;

- 对于化工园区的循环水系统,可根据绿电出力情况调整水泵运行台数与转速,实现负荷的平滑调节。基于这些柔性资源,系统结合风光功率预测数据,采用模型预测控制(MPC)算法制定动态调度策略,实时下发负荷调节指令至各生产单元,确保绿电出力与负荷需求的动态匹配。

- 在集群化应用场景中,化工园区级绿电直连管理系统更能发挥规模优势。某化工园区整合了区内12家企业的负荷资源与周边2座风电场、3座光伏电站的绿电资源,系统通过集群化调度将各企业的柔性负荷整合为“虚拟电厂”,在绿电出力高峰时集中消纳绿电,出力低谷时协同削减负荷。该系统应用后,园区绿电消纳率从22%提升至48%,单家企业平均用电成本降低12%,同时通过工艺参数的优化调整,部分产品的合格率提升0.5个百分点,实现了绿电消纳与生产效益的双赢。此外,系统还针对化工行业的安全规范,强化了防爆型监测设备部署与应急响应模块,确保绿电调控过程不影响生产安全。

三、数据中心:以“弹性用能”打造绿电消纳与能效提升的示范场景

数据中心作为数字经济的核心基础设施,具有“高负荷、连续运行、热管理需求突出”的特点,其全年不间断的用电需求为绿电消纳提供了稳定载体,而空调制冷系统等辅助设施则具备较大的负荷调节潜力。绿电直连管理系统针对数据中心特性,以“算力与绿电协同+能效优化”为核心,构建“绿电优先、弹性调荷、高效制冷”的一体化管理方案。

在核心功能上,系统实现“算力调度与绿电调度的深度联动”。通过对接数据中心的算力管理平台,实时获取服务器集群的负载情况、任务优先级等信息,结合绿电功率预测数据,动态调整算力分配策略。对于非实时性任务(如数据备份、模型训练),在绿电出力高峰时集中调度算力资源,提升绿电消纳量;在绿电出力低谷时,将任务延迟执行或迁移至绿电充足的节点。同时,系统重点挖掘空调制冷系统的柔性潜力,采用“冰蓄冷+动态温控”的复合调节模式:在绿电低价高峰时段,启动冰蓄冷设备储冷;在绿电高价低谷时段,优先使用蓄冷量满足制冷需求,减少空调压缩机的用电负荷。某大型互联网企业的数据中心应用该系统后,绿电消纳率达到62%,PUE(电源使用效率)从1.28降至1.15,年绿电成本节约超千万元。

此外,系统还集成了绿电溯源与碳中和管理功能。通过区块链技术记录绿电的生产、传输与消费全流程数据,生成可信的绿电消费凭证,支撑数据中心的碳中和认证;结合数据中心的能耗数据与绿电消纳数据,自动计算碳减排量,为企业的ESG报告提供精准数据。随着“东数西算”工程的推进,跨区域绿电直连管理系统在数据中心的应用更加广泛,通过整合西部风光绿电与东部数据中心负荷,实现“绿电西送、算力东用”的协同发展模式。

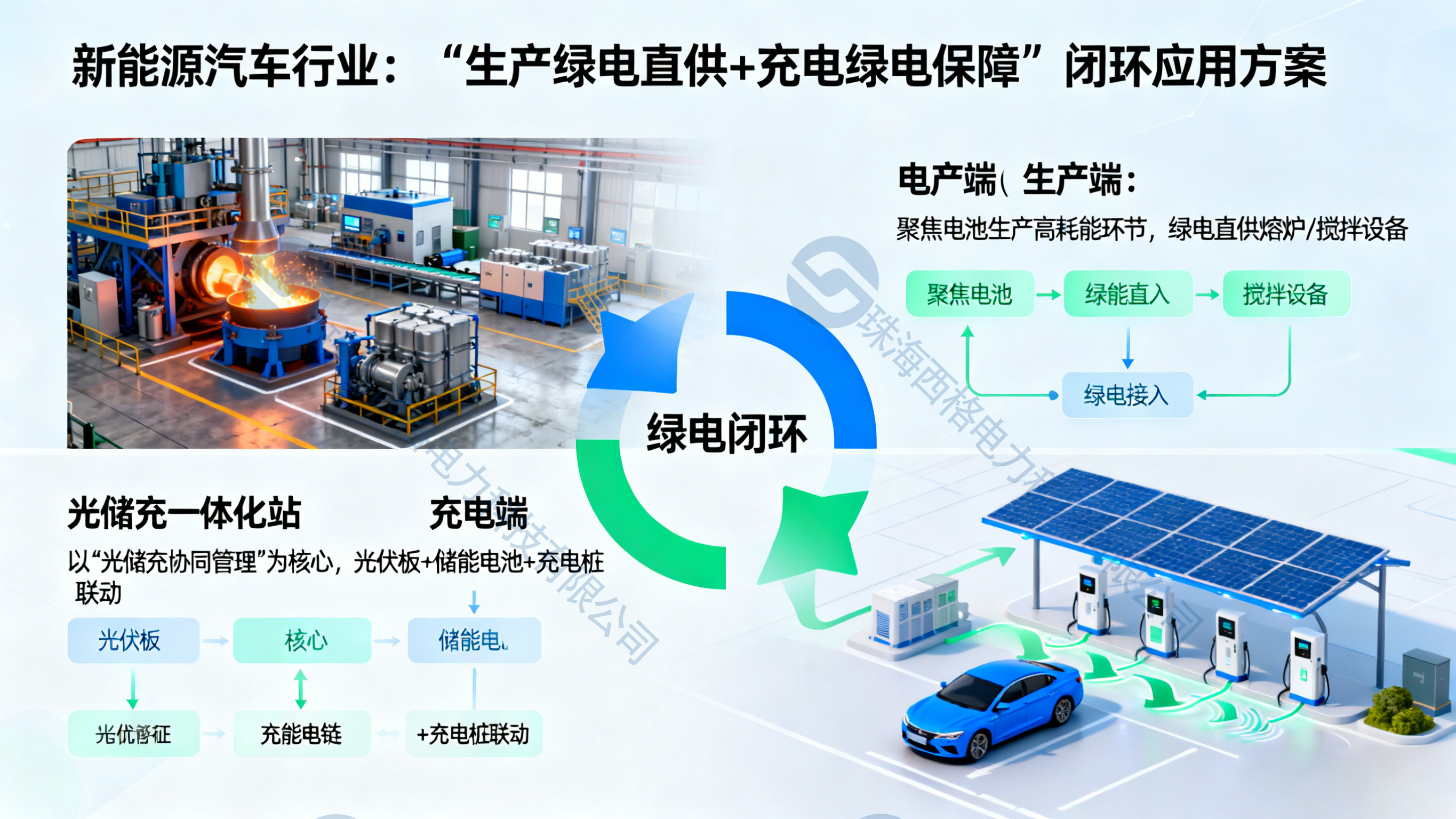

四、新能源汽车行业:以“光储充协同”构建绿电闭环应用生态

新能源汽车行业的“生产端”与“使用端”均与绿电存在高度契合性:生产端的电池制造、整车组装属于高耗能环节,且部分生产线具备柔性调节空间;使用端的充电网络则可通过“光储充一体化”模式实现绿电的就地消纳。绿电直连管理系统针对新能源汽车行业的全链条特性,构建“生产绿电直供+充电绿电保障”的闭环应用方案。

1. 在生产端,系统聚焦电池生产这一核心高耗能环节 。电池生产中的电极制造、电芯装配等工序负荷稳定,但化成、分容等后处理工序可通过调整批次间隔实现负荷调节。系统接入电池生产的MES系统与设备控制系统,实时获取各工序的生产进度与负荷需求,结合绿电出力预测数据,优化生产计划排程。例如,在光伏出力高峰时段,集中安排化成、分容工序的满负荷运行;在出力低谷时段,优先保障电极制造等核心工序,将柔性工序调整至绿电充足时段。某新能源汽车电池工厂应用该系统后,绿电在生产用电中的占比提升至40%,年减少碳排放约50万吨,电池制造成本降低8%。

2. 在充电端,系统以“光储充协同管理”为核心,打造新能源汽车的绿电补给网络 。通过在充电站部署光伏组件、储能系统与智能充电桩,系统实现“光伏发电-储能调峰-充电服务”的一体化管控。在光照充足时,光伏电力优先满足充电桩需求,盈余电力存储至储能系统;在光照不足或充电高峰时,储能系统放电补能,确保充电服务的连续性。同时,系统接入区域绿电交易平台,可根据绿电价格波动调整充电定价策略,引导用户在绿电充足、价格低廉的时段充电,进一步提升绿电消纳率。某城市的新能源汽车充电网络应用该系统后,充电站的绿电使用率达到75%,充电高峰时段的电网负荷压力降低30%,实现了新能源汽车“全生命周期绿电赋能”的目标。

五、建材行业:以“错峰适配”挖掘间歇生产与绿电供给的契合点

建材行业(水泥、陶瓷、玻璃等)的生产流程兼具“连续性”与“间歇性”特征:水泥熟料煅烧、玻璃熔窑等核心工序需连续运行,属于刚性负荷;而原料破碎、成品加工等辅助工序则为间歇性生产,具备较大的负荷调节空间。绿电直连管理系统针对建材行业特性,以“核心工序稳供+辅助工序错峰”为核心,实现绿电与生产负荷的精准适配。

系统的关键功能在于“负荷时段精准匹配”。通过分析建材企业的生产日志与用电历史数据,梳理出各工序的负荷曲线与运行规律,结合风光发电的出力特性(光伏白天出力高、风电夜间出力稳定),制定差异化的绿电调度策略。对于水泥生产,系统在白天光伏出力高峰时,加大原料破碎、粉磨等辅助工序的负荷,充分消纳绿电;夜间风电出力稳定时,重点保障熟料煅烧等核心工序的绿电供应,同时利用储能系统平抑风电波动。对于陶瓷、玻璃等行业,系统结合其生产周期特点,在绿电出力充足时段安排满负荷生产,在出力不足时段缩短辅助工序的运行时间,确保核心工序的连续稳定。

此外,系统还针对建材行业的余热资源特点,构建“绿电+余热利用”的综合能源管理模式。将绿电与生产过程中产生的余热资源协同调度,用于厂区供暖、热水供应等场景,进一步提升能源利用效率。某水泥企业应用该系统后,不仅实现了绿电消纳率32%的突破,还通过绿电与余热的协同利用,使企业综合能源效率提升10%,为建材行业的低碳转型提供了可行路径。

以行业适配性创新释放绿电直连的普适价值

绿电直连管理系统在不同行业的应用实践表明,其价值实现的核心在于“技术共性与行业特性的精准对接”。无论是钢铁行业的稳控需求、化工行业的柔性调控、数据中心的弹性用能,还是新能源汽车行业的闭环赋能,绿电直连管理系统始终以行业用能痛点为导向,通过定制化的功能模块与调度策略,破解了绿电波动与行业生产需求之间的矛盾。

未来,随着数字孪生、人工智能、区块链等技术的持续融入,绿电直连管理系统的行业适配能力将进一步提升:针对多行业集群化场景,系统可实现跨行业的负荷协同调度;结合碳市场与绿电交易机制,系统将更精准地量化绿电的低碳价值;通过与行业生产系统的深度融合,系统将从“能源管理”延伸至“生产优化”,实现绿电价值与行业效益的双重提升。通过持续的行业适配性创新,绿电直连管理系统将成为推动各行业低碳转型的核心引擎,为我国“双碳”目标的实现提供坚实的技术支撑。

以上是由绿电直连智慧管理系统厂家西格电力分享,欢迎您阅读、点赞。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 管理系统

-

晶振在五种不同行业中的应用说明2022-04-10 2503

-

TAISAW钛硕|TST嘉硕为您解说晶振在五种不同行业的应用2022-05-05 1221

-

工控机平板电脑在不同行业中的应用及选购要点2024-08-13 960

-

不同行业的配电室有什么差异?2024-08-29 1216

-

不同行业的数字工厂有哪些特点和差异?2025-04-17 619

-

代理式AI与AI智能体在不同行业中的实际应用2025-07-28 1083

-

什么是绿电直连管理系统?2025-09-15 1232

-

哪种绿电直连模式更适合?四大方案全面剖析2025-09-18 880

-

解码绿电直连:破局实际应用中的三大核心挑战2025-09-27 454

-

绿电直连为何必须配储能?—— 储能的战略定位与系统价值2025-10-14 432

-

解析行业绿电直连架构适配关键技术2025-11-14 258

-

西格电力面向行业用户的绿电直连架构适配技术与实践路径2025-11-18 187

-

面向工业用户的绿电直连架构适配技术:高可靠与高弹性的双重设计2025-12-16 904

-

绿电直连系统安全防护技术:网络安全、运行安全与数据安全的全维度保障2025-12-18 922

-

绿电直连架构适配技术的发展趋势2025-12-20 2876

全部0条评论

快来发表一下你的评论吧 !