平头哥羽阵系列优化超高频RFID电子标签芯片性能

描述

在物联网的宏大图景中,一枚小小的RFID标签,是连接物理世界与数字世界的“桥梁”。它承载着身份识别、物流追踪、资产管控等关键信息,同时也因其微型化设计与无线通信的特性,隐藏着诸多技术谜题。以技术为锚点,解码物联本质,平头哥以羽阵芯片为样本,通过RFID技术专栏系列——【羽阵芯解】,共同探讨电子标签芯片背后的产业逻辑与技术未来。

高效、精准的供应链管理是企业提升运营效率的核心。随着RFID技术的广泛应用,UHF RFID标签作为物品数字化的关键载体,其性能一致性直接影响到企业供应链管理的每一个环节。特别是在快销品零售、服饰鞋帽以及物流仓储等应用领域,若标签一致性差,会直接导致终端仓储门店应用盘点时漏读、错读问题频发,最终影响企业运营效率。

长期以来,业界普遍认为RFID标签性能波动,一致性差的主要原因是寄生电容不稳定。

在标签加工生产环节中,RFID芯片通过导电胶与天线形成链接。导电胶中含有微小的金属颗粒,在RFID芯片Bonding到天线的过程中,微小金属颗粒会刺穿芯片表面互连Pad的表面保护层,在天线与芯片之间形成有效的电通路,实现可靠的电气互连。但如果有些颗粒没完全穿透,就会在芯片焊盘和天线之间留下微小的间隙——这个间隙就像两块靠得很近的金属板,自然形成了一个微弱的电容,这就是“寄生电容”。

对寄生电容的管控不当,就造成芯片和天线的匹配“跑偏”,导致标签读取距离变短、灵敏度波动,甚至完全读不到,直接影响标签产品性能和一致性。

为了减少寄生电容的影响,封装技术在不断地革新。

在传统的“长金球”封装方案中,金球呈非平面凸起结构,对Bonding压力极为敏感:压力不足时,导电颗粒难以刺穿氧化层,导致连接不充分;压力过大时,颗粒又易被挤入周围凹陷区,造成局部堆积与边缘空缺。这种非线性响应使有效接触面积不稳定,引发寄生电容剧烈波动,芯片与天线间的阻抗匹配不稳定,标签读取性能随设备状态起伏,批次间差异明显,一致性难以控制。

封装工艺的演进

现阶段大规模应用的Wide Pad 封装方案采用了大pad的平面结构方案设计,显著提升了导电颗粒接触的稳定性。在不同Bonding压力下,有效颗粒数量基本保持一致,寄生电容波动极小,大幅降低了对标签厂Bonding工艺的依赖,减小了一致性控制难度。

按理说,采用Wide Pad之后,一致性问题应该迎刃而解了。但现实却是:市场上许多采用该工艺的主流芯片在不同批次、不同LOT、不同Wafer、甚至同一Wafer不同区域间,仍然存在性能一致性问题,如波动超过±2db,谐振频率偏差达到30MHz以上。

这意味着,一致性问题并不全出在标签Bonding环节上。

然而长期以来,由于标签性能波动常表现为读取不稳定,客户端和生产端都会将问题归结于标签Bonding环节的寄生电容控制问题,从而忽视了芯片封装生产端引入的寄生电容,而芯片设计与加工的分离,也导致一般芯片厂商较难发现并解决此问题。

为了解决一致性的问题,平头哥封装工艺团队对问题样品进行磨片分析,最终发现问题关键所在----芯片封装环节的PI厚度(即芯片Wide Pad与衬底之间的绝缘性聚合物的厚度)。

Wide Pad封装

芯片Wide Pad封装加工环节中,寄生电容Cmount与PI材质、厚度、焊盘尺寸都紧密关联,如理论公式所示。

其中,εr为真空介电常数,ε0为PI材质的介电常数,S为焊盘和衬底未连通区域面积,d为PI厚度。

在常规封装加工中,通常采用“摊煎饼”方案做PI涂布,如果Wafer中心和边缘的PI厚度均匀性控制不佳,容易导致寄生电容出现离散性问题。由于常规芯片尺寸通常较大,一般只会对Wafer边缘5mm处芯片做PI厚度和均匀性侦测,国际主流芯片也一直沿用该类标准。

Wafer侦测示意

但由于RFID芯片尺寸远远小于其他常规芯片,在Wafer上排布极为密集——即使在距离边缘5mm的区域之外,仍有10圈以上多达数万颗芯片未被纳入常规检测范围。当我们按照行业惯例,仅在距Wafer边缘5mm处取样检测PI厚度时,结果均满足±20%的公差要求(即10μm±2μm);但当检测位置进一步向外调整到距边缘3mm处时,部分区域的PI厚度偏差超过公差40%以上,且膜层均匀性也明显超标。

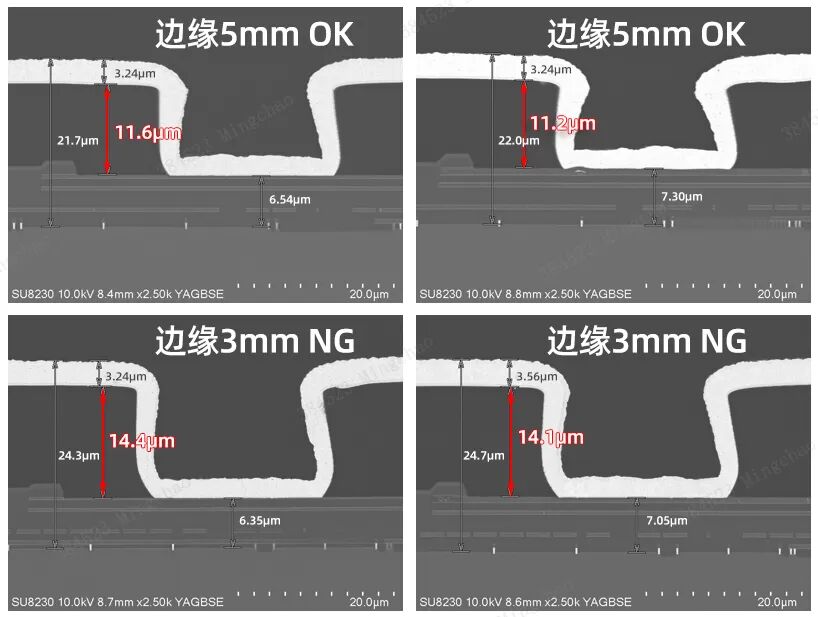

如下图所示,同一个Wafer的边缘5mm处样品PI厚度均在12μm以内,而边缘3mm处样品厚度为14.4μm和14.1μm,超标40%以上。

边缘5mm VS 边缘3mm 的PI厚度检测对比

定位到问题根源后,平头哥技术团队联合封装合作伙伴,围绕超高频RFID电子标签芯片的特殊尺寸与性能需求,从材料选择、结构设计、工艺控制到测试标准,开展全链条协同优化,对PI涂布工艺进行了系统性重构,并提出改善PI层厚度的两项关键改进措施:

优化涂布工艺参数:通过调整旋涂转速与成膜时间,有效抑制边缘堆积效应,显著改善PI膜在晶圆边缘区域的厚度分布;

创新前处理流程:在涂布前增强Plasma蚀刻强度,并引入Prewet(预润湿)工艺,提升PI溶液在晶圆边缘的铺展均匀度,进而改善边缘PI层均匀性;

经过多轮工艺调试与验证,在距Wafer边缘2mm至4mm的关键区域的密集采样表明,羽阵611的PI膜厚度稳定控制在10μm±2μm(即±20%)以内,膜厚均匀性问题得到有效解决,避免了由PI波动引发的寄生电容离散问题。相应地,羽阵系列的标签灵敏度一致性全面达到±1.5dBm,不仅满足了高可靠性应用需求,更树立了超高频RFID芯片封装工艺的新标杆,为大规模部署下的标签性能一致性奠定了坚实基础。

说到底,RFID要在快销品零售、物流等领域规模化的落地应用,不能只靠“能读”,更要“稳读”。而“稳”的基础,标签的一致性问题的解决,就隐藏在芯片设计、标签制造及终端应用全生命周期的每一个微米级细节里。平头哥羽阵系列所做的,就是把那些过去被忽略的“看不见的地方”,真正管起来。

作为RFID技术创新的践行者,平头哥半导体始终持续深耕超高频芯片领域,通过底层技术突破推动行业,催生更多元的应用场景;而标签尺寸与性能的完美平衡,终将让万物互联的愿景触达每一个角落,给人们生活带来微小而美好的变化。

-

平头哥发布超高频RFID芯片羽阵600,它有哪些技术优势?2021-10-21 9573

-

超高频RFID电子标签构成及15个典型应用2018-03-19 17803

-

图书馆RFID超高频、高频标签应用对比2011-07-14 5106

-

【EMC家园】超高频RFID电子标签2016-01-15 3822

-

【EMC家园】超高频RFID电子标签种类及16个典型应用2016-12-02 5211

-

怎么设计超高频RFID标签?2019-08-26 3129

-

哪些物质会影响RFID超高频电子标签的性能?2020-04-01 2316

-

rfid电子标签超高频智能电网标签2020-03-17 3890

-

超高频RFID电子标签的优点以及应用领域2020-06-11 4171

-

超高频RFID芯片羽阵600有哪些技术优势2021-10-27 2300

-

阿里平头哥发布两款超高频RFID电子标签芯片,持续布局万物互联场景2022-11-15 1838

-

超高频RFID电子标签技术和应用分析2022-02-22 2016

-

RFID超高频电子标签有何优势?如何挑选?2025-01-07 1262

-

超高频RFID电子标签如何存储数据2025-06-17 1354

-

超高频rfid电子标签选购关键要点2025-09-09 653

全部0条评论

快来发表一下你的评论吧 !