工业镜头打光原理详解

描述

在工业生产和质量检测领域,工业镜头结合适当的照明技术,能够显著提升图像采集的准确性和效率。这种打光原理涉及光线与物体表面的交互方式,通过优化光源位置和类型,帮助系统捕捉细微缺陷或特征。以下将从基础概念入手,逐步解释其核心机制,并结合实际应用进行阐述。

打光的基本原理

工业镜头的打光本质上是利用光线照射物体表面,以突出目标特征并抑制无关干扰。光线在物体上的反射、散射或透射决定了图像的对比度和清晰度。例如,当光线垂直入射时,表面纹理可能被均匀照亮,而斜射光则能强调边缘和凹凸不平。

打光设计需考虑物体材质、形状和检测需求。反射率高的金属表面易产生高光眩光,而透明物体则需透过光来显示轮廓。核心目标是最大化有用信号,同时最小化噪声。

常见打光方式

工业打光有多种形式,每种适用于特定场景。以下介绍几种典型方法。

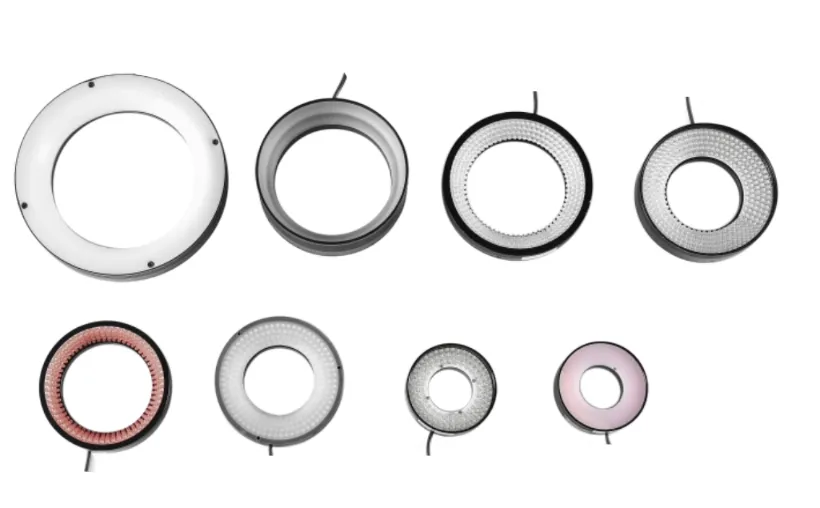

环形打光

环形光源围绕镜头布置,提供均匀的无影照明,适合检测圆形或平面物体上的缺陷,如划痕或污点。这种方式减少了阴影干扰,常用于电子元件检验。

同轴打光

同轴照明将光线与镜头光轴对齐,通过半透镜反射到物体表面,再反射回镜头。这种方法适用于高反射表面,如镜面金属,能有效抑制眩光,揭示细微纹理。在半导体芯片检测中尤为有效。

背光打光

背光置于物体后方,光线透过物体到达镜头,形成高对比度的轮廓图像。适用于检测透明或半透明材料的内部缺陷,如玻璃瓶中的异物,或边缘尺寸测量。

此外,还有条形光和点光等变体,可根据具体需求组合使用。

实际应用示例与注意事项

比如在汽车零部件检测中,环形打光常用于表面划痕识别,而背光则用于检查焊缝完整性。选择光源时需考虑波长(例如红光用于高对比,蓝光用于精细细节)和强度,以避免过曝或欠曝。

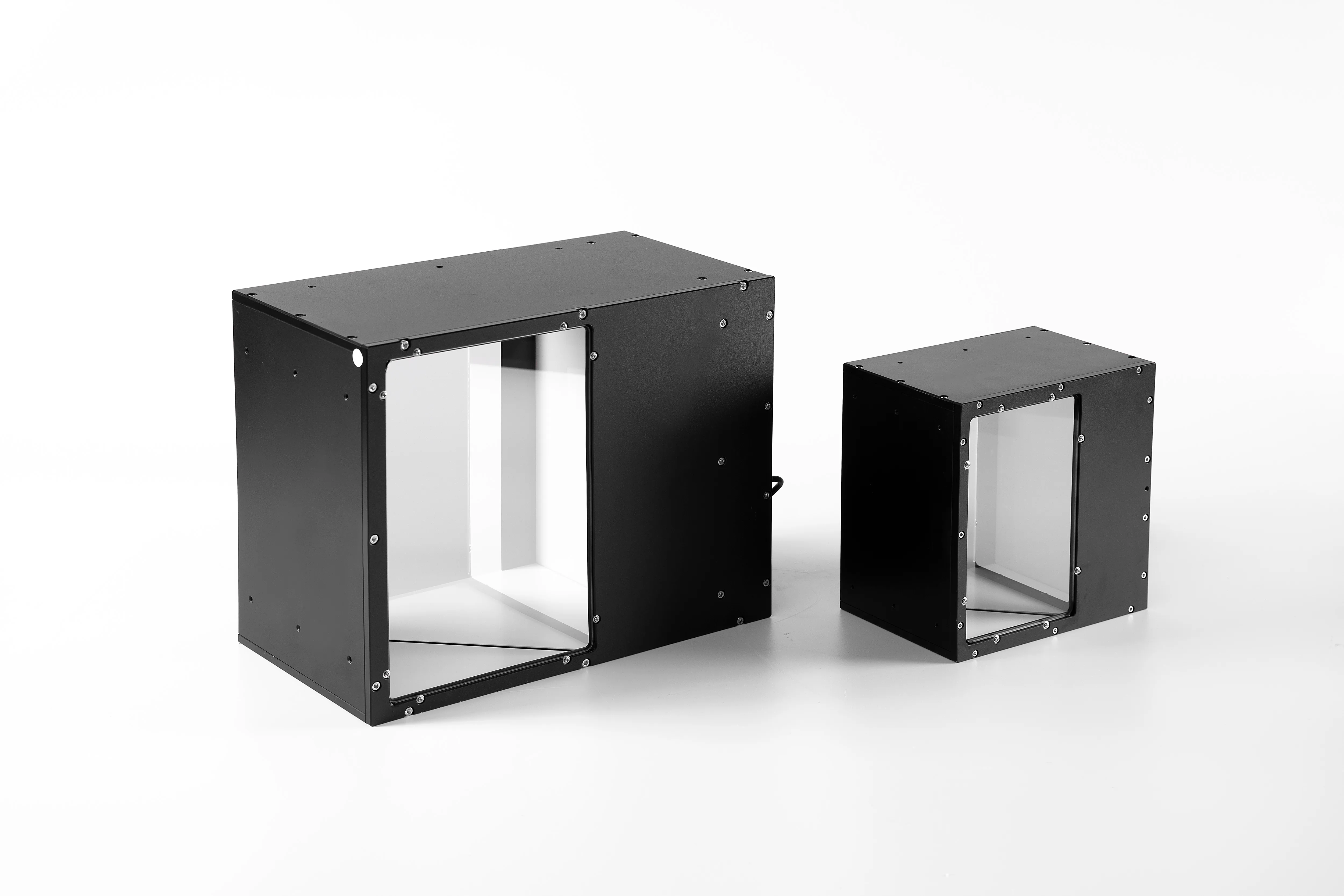

实际操作中,环境光干扰是常见问题,因此常采用屏蔽罩或脉冲光源。系统集成时,还需匹配镜头焦距和传感器分辨率,确保整体性能优化。

通过这些原理,工业镜头打光技术已成为现代制造业不可或缺的部分,推动了自动化检测的进步。

-

关于机器视觉工业镜头的23个相关专业术语详解2020-09-30 5333

-

详解百万像素工业镜头技术优势2014-07-02 2931

-

关于工业相机和镜头的选型2017-01-07 7999

-

工业相机镜头相关参数及其选型详解2017-10-23 8350

-

详解机器视觉之工业镜头的计算方法介绍2017-11-16 16642

-

机器视觉工业镜头二十三名词详解2017-11-17 7079

-

机器视觉入门课程(光源选型、镜头选型、相机选型、打光方式分析)2017-12-15 2278

-

机器视觉光源如何打光?机器视觉光源的打光教程资料免费下载2018-09-19 1611

-

机器视觉工业镜头专业术语的详解2021-04-28 969

-

工业镜头与家用相机镜头那个成像更好?2021-11-05 3062

-

工业镜头的选型方法2023-06-12 5390

-

工业镜头都有哪些类型2023-12-19 2430

-

工业镜头光学原理、优势及应用2024-07-15 1743

-

工业相机镜头参数详解助力精准选型2024-09-04 1494

-

工业镜头的最大兼容CCD尺寸详解2025-12-08 216

全部0条评论

快来发表一下你的评论吧 !