轮廓测量技术解析

描述

引言:

在精密制造领域,零件表面宏观轮廓的精确测量直接决定产品密封性、摩擦磨损特性及高速运转稳定性等关键性能。轮廓仪作为实现高精度测量的核心设备,其技术原理与应用对轴承、电机、气门、齿轮轴等关键零部件的质控至关重要。本文系统解析轮廓测量原理、功能及高精度解决方案。

一、轮廓测量的必要性

轮廓测量是精密制造中的关键环节,其测量结果直接影响产品的核心性能与寿命。表面轮廓的宏观形状误差共同决定了密封性能、摩擦磨损、噪声水平、高速运转性能等关键性能指标。

典型高要求应用领域:轴承、电机、油泵、气门组件、曲轴、齿轮轴等。

二、轮廓测量原理

轮廓仪的采用直角坐标测量法,其测量原理为:通过 X 轴、Z1轴传感器,测绘出被测零件的表面轮廓的离散二维坐标点(点云数据)。通过电气组件,将传感器所测量的坐标点数据传输到上位 PC 机,软件对所采集的原始坐标数据进行数学运算处理,标注所需的工程测量项目。

其中数学运算处理是通过最小二乘法的算法,将离散坐标点拟合成线段或圆弧段,以精确描述宏观轮廓形状。基于拟合得到的线段、圆弧段等几何元素,进行距离、位置等标注操作。

三、轮廓测量功能

常规化功能设计:

- 尺寸参数:

距离: 水平距离、垂直距离、线性距离、宽度、深度。

半径: 圆弧半径。

直径: 圆或圆弧直径。

角度: 水平角、垂直角、夹角。

- 位置公差: 平行度、垂直度。

- 形状公差:

直线度: 实际被测直线相对于其理想直线的变化量。

凸度: 表征轮廓中凸起区域的程度。

圆弧轮廓度:实际被测圆弧相对于其理想圆弧的变化量。

轮廓度:实际被测轮廓相对于其理想轮廓的变动量。

- 轮廓度辅助: 辅助点、辅助线、辅助圆。

模块化功能设计:

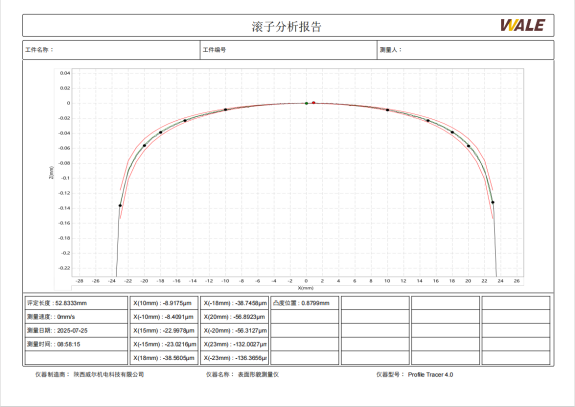

- 滚子分析:通过输入滚子参数,测量滚子修型面与理论的偏差。

- 非球面镜片:通过输入非球面函数或理论非球面曲线,与实际非球面产品测量进行对比。

- 丝杆测量:丝杆专用自动分析功能,快速分析丝杆的大径、中径、小径、螺距、牙型角等关键参数。

- 匹配分析:通过测量工件实际的轮廓工件和理论的偏差。

- 活塞分析:测量活塞的纵截面型线与理论型线的偏差。

四、轮廓测量调整夹具的作用

1.工件夹持: 使用V型块、平口钳等装置固定、装夹工件。

2.基准母线定位 (Y轴): 定位工件的基准母线(或轴线)。

3.倾角调整: 调整工件姿态,使待测特征处于合适角度。

4.测量基准校准 (XZ平面): 调整工件,使其基准母线位于XZ测量平面内并与测量导轨方向平行。

五、威尔仪器介绍

威尔轮廓仪系列融合高精度硬件与智能PAS系统,提供高效、稳定且灵活的轮廓测量解决方案,满足工业精密检测的严苛需求。

- 超高精度测量:传感器最高可达1.2nm分辨率和±30mm量程,精准捕捉微米级特征与大尺寸轮廓。

- 磁吸快速换杆:1秒防撞式更换,系统自动校准,保障持续测量精度。

- 智能权限管理:管理员/操作员双权限分离,保障操作安全与数据可追溯性。

- 自动化程序:自定义全流程测量程序,支持无人值守自动化运行。

- 自定义界面:个性化操作面板设计,适配用户操作习惯。

- 丰富数据分析:一键水平摆正、非比例标注、多维度数据裁剪及报告编辑等功能。

- 专用分析模块:可选配螺纹/活塞/磁瓦等专用分析模块,满足特殊测量需求。

-

接触式表面轮廓测量仪校准方法比较分析2025-07-22 620

-

基于激光频率梳原理对深孔内轮廓测量方法的探究2025-06-04 534

-

模具轮廓扫描与测量综合解决方案2024-12-16 826

-

中图轮廓仪如何测量产品外轮廓尺寸2024-03-11 1950

-

三维轮廓测量仪:革命性技术在工业智能制造中的多重应用2024-01-18 649

-

测量轮廓度用什么仪器测量2023-05-18 3844

-

轮廓仪测量轮廓度的具体步骤2022-10-12 12768

-

轮廓测量仪是干什么的?2022-08-01 3744

-

微小工件轮廓测量用影像测量仪2022-07-20 19306

-

SJ5700轮廓测量仪怎么使用?2022-07-19 1633

-

3D轮廓测量及分析仪原理以及应用2020-08-05 2560

-

轮廓测量仪应用及测量2017-10-19 1239

-

三维脚型测量中的标定及轮廓图像处理技术刘琼2017-03-14 820

-

凹槽凸轮轮廓线的解析设计及C语言实现2013-06-04 4176

全部0条评论

快来发表一下你的评论吧 !