ALTAIR HYPERLIFE焊接疲劳方法及案例

描述

议程

HyperLife疲劳分析功能介绍

HyperLife薄板焊缝(VOLVO)疲劳方法及案例

HyperLifeWCD模块基于规范/标准的厚板焊缝疲劳

HyperLife焊点疲劳方法及案例

Hyperlife疲劳分析

求解器中立

支持OptiStruct,Nastran, Abaqus,Ansys,LSdyna...

易学易用

工业验证

同行业专家合作开发,经过行业验证

行业规范

(Including:FKM,Eurocode,DVS)

HYPERLIFE疲劳分析

高周疲劳

低周疲劳

无限寿命疲劳

焊点疲劳

焊缝疲劳

振动疲劳

基于规范的焊缝疲劳分析模块HYPERLIFE WELD CERTIFICATION

基于规范的焊缝疲劳分析模块HYPERLIFE WELD CERTIFICATION

焊缝疲劳误区

焊缝疲劳的主要问题:

母材的SN曲线不适用于焊缝,焊缝具有独立SN曲线,母材屈服强度不影响焊缝SN曲线

焊接结构残余应力对焊缝疲劳的影响很小

焊缝局部区域不连续导致的应力集中

焊缝疲劳分析方法

焊缝结合处由于异材结合、几何突变,存在应力集中,焊接热导致了焊缝附近材料性能变化,想要准确的模拟焊缝位置处的应力非常困难。考虑到这些因素,HyperLife焊缝疲劳的评估方法分为两种:

1)HyperLife WCD模块名义应力法。焊缝位置附近存在应力集中,但是该应力集中会存在于很小区域内,通过设定一个临界尺寸,避开应力集中区域,选取不敏感区域应力评估焊缝疲劳。代表方法有Eurocode 3, BS 7608, DVS1612等。

2)HyperLife VOLVO结构应力法。在有限元分析中,焊缝位置的应力会随网格尺寸发生大的变化,通常不直接采用有限元分析的焊缝位置应力进行疲劳评估。力相对于单元网格尺寸不太敏感,通过单元力考虑板的厚度得到结构应力,采用结构应力来评估焊缝疲劳,结果会更稳定。该方法主要适用于薄板结构。

薄板焊缝疲劳分析

Volvo法焊缝疲劳

基于M Fermer, M Andreasson和B Frodin在论文《Fatigue Life Prediction of MAG-Welded Thin-Sheet Structures 》中的研究

焊缝疲劳采用热点应力法,适用于薄板焊接(1mm –3mm).

根据焊接线上网格点的平均力计算热点应力

该方法一般需要两条SN曲线,一条为纯弯SN曲线,一条为薄膜应力状态下SN曲线

采用CQUAD4单元模拟焊缝

-焊缝的焊根为离焊缝CQUAD4内法线方向的最远的节点或点。

-焊缝的焊趾为焊缝CQUAD4与其相邻单元之间的节点。

Volvo法焊缝疲劳评估方法

单元1、2、3为寿命评估位置,以评估单元2的损伤为例

单元1、2、3为焊趾单元,QLR为焊线。对于焊趾单元2,在焊线QR的中点位置L创建局部坐标,其中x在单元2平面内垂直于QR,z向沿单元法向,由z向及x向采用右手准则创建y向。

1.提取单元1、2、3焊线上节点力及力矩(焊趾单元对节点的)

2.将节点力和弯矩通过长度权重分配到相邻单元

3.由节点力计算R点、Q点线载荷值(根据力和力矩的平衡公式建立)

4.由R、Q点线载荷值计算中点位置线载荷值

5.将2、2沿步骤1中的局部坐标系分解,得到2、2,通过分解的力计算壳单元上下表面的结构应力、

6.计算弯曲率

7.计算内插因子IF

8.根据内插因子IF修正SN曲线

9.根据应力幅查SN曲线,得每个循环的疲劳寿命,累计所有疲劳损伤得整个载荷历史的疲劳寿命

Volvo法焊缝疲劳影响因素

厚度修正

实际应用中被连接板件厚度不同于S-N实验中的板件厚度,需要对厚度进行修正

增加应力导致疲劳寿命降低,产生保守设计

平均应力修正(FKM)

应力敏感性系数可在Fatigue Module 对话框的FKMMSS字段设置

Volvo法焊缝建模要求(For HyperLife)

焊缝尽量用CQUAD4模拟,转角处可以用CTRIA3模拟

焊缝可以用1排或2排单元模拟,对于两边焊的焊缝,也可用3排单元模拟

焊缝单元的厚度为焊喉的有效厚度

焊缝单元的尺寸尽量规则,虽然该方法对网格不是很敏感

焊缝单元可通过SET/PART引用,HyperLife也可方便的创建SET

焊缝单元的法向应朝外,即指向焊趾的方向,而不是指向焊根的方向。焊缝单元的法向非常重要,法向常用来判断焊趾。

Volvo法角焊缝建模方式

HyperLife支持两种形式的焊缝分析,一种为角焊缝(FILLET),一种为搭接焊缝(OVERLAP)。

单边单排网格

单边焊当焊深不超过母板厚度的一半时,采用单边单排网格,焊脚尺寸L=T1+T2。焊缝单元的厚度为焊喉的有效厚度,一般取为0.7L。

单边双排网格

单边焊当熔深超过母板厚度的一半时,采用单边双排网格建立焊缝单元,焊脚尺寸L=T1+T2,焊缝单元厚度取0.35L。

双边双排网格

角焊缝为双边焊,且左右两边没有完全焊透时,采用双边双排网格,焊脚尺寸L=T1+T2,焊缝单元厚度取0.7L。

双边三排网格

角焊缝为双边焊,且左右两边完全焊透时,采用双边三排网格。

Volvo法搭接焊建模

搭接焊按熔深可分为以下三种建模形式:

1)双排网格,如图a。当熔深较深时,采用双排单元建模,焊缝单元法向指向焊趾,焊脚尺寸L=T1+T2,焊缝单元厚度为0.27L。

2)单排网格,如图b、c。当熔深较浅时,采用单排单元建模,可垂直于母板的单元建模,也可用斜搭单元。焊接单元厚度为较小板厚的两倍,但不小于3mm。如果是激光焊,则焊接单元的厚度为上板厚度的0.7倍。

3)板中激光搭接焊,采用垂直于母板的单排单元,如图d。该类焊接适用于厚度大于1mm的薄板结构,焊缝单元的厚度为被连接母板的最小厚度的90%,且其厚度不小于1mm。

Volvo法焊缝疲劳评估位置

角焊的焊缝评估位置为焊趾及焊根,不同建模方式评估位置:

搭接焊的评估位置为焊趾及焊根,不同建模方式的评估位置:

激光板中搭接焊的评估位置为焊根及焊喉,评估位置:

激光边缘搭接焊评估位置为焊趾、焊根及焊喉,评估位置:

基于规范的厚板焊缝疲劳分析模块

HYPERLIFE WELD CERTIFICATION

HyperLife焊缝疲劳:WCD

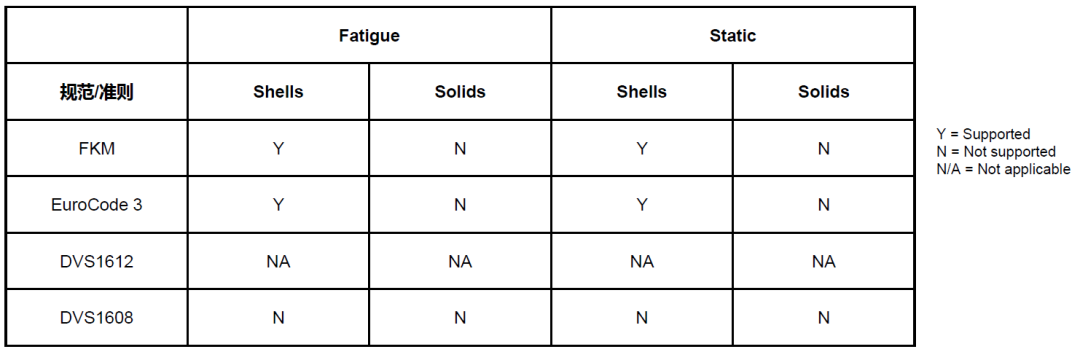

集成了DVS1612、DVS1608、FKM、Eurocode3

自动识别焊缝

根据焊缝几何拓扑结构识别焊缝类型

广泛应用于机械、重工

WCD焊缝评价标准

Eurocode 3

欧洲钢结构设计规范Eurocode 3 主要规定是依赖于一套S/N曲线束,它们是同等间距的,并依赖于一套被分类的结构详图。可以进行焊缝和母材区域的校核。SN曲线中已经包含残余应力的影响。

DVS 1612 、DVS 1608规范

DVS1612规程是《铁路车辆结构焊接接头设计和疲劳强度评估》,DVS1608则对应铝合金材料。DVS 1612 中给出了可允许的最大主应力和剪切应力相对于应力比率R的表。准则中给出了S355 和S235 两种材料的MKJ 图。MKJ图允许的疲劳强度值包括安全因数1.5,因此大约对应于存活概率99.5%,2×106次循环的疲劳强度值。

FKM标准

德国机械标准协会FKM标准用于评估钢和铝材料的焊接和非焊接构件的疲劳问题。FKM使用的是载荷循环过程中的最大应力幅,并考虑平均应力及残余应力的影响;FKM设计方法将应力分解为沿焊缝方向的正应力,垂直于焊缝方向的正应力及沿焊缝方向的剪应力,利用三向应力分别进行评估,最后计算接头的综合材料利用率。

对于复合应力状态,一个等价利用度(equivalent utilization degree) aV必须被使用:

WCD建模方式

支持壳单元、实体单元建模

实体单元结构上的焊缝检测,自动在实体单元表面进行应力恢复

WCD主要的焊缝类型

T、B、X、L、O、M

通用工作流程架构

HyperLife焊缝疲劳:WCD

支持准则

焊缝评估

母材评估

WCD评估间距

T、L形焊接评估位置

- EP = 0.5T + WW + ED

B、O形焊接评估位置

- EP = WW + ED

WCD评估位置及评估应力提取

在焊缝位置所在单元的边上选取中间位置,下图点1

将点1沿焊缝局部坐标移动评估间距长度,下图点2

选择离点2最近的节点,点3

在节点3上提取应力张量

将应力张量沿焊缝局部坐标合成沿焊缝长度正应力、垂直焊缝长度方向正应力、剪应力。

WCD许用应力、疲劳极限

根据材料类型、焊缝类型、缺口类型、应力类型查规范得到许用应力、疲劳极限

比较有限元应力分析结果及许用应力、疲劳极限,不超过许用应力、疲劳极限,则焊缝安全、否则不安全。

WCD焊缝疲劳评估

评估应力

- 推荐采用角点应力

- 如果没有角点应力,可采用单元应力

DVS1612

- Notch class : 缺口类型

- Thickness influence factor (TI): 厚度影响系数,默认与焊缝类型和位置有关

- Thickness flag (TF) :厚度位置标识

- Effective Weld Thickness(Ar)

- Intermittent Factor(z) :中间影响系数,描述焊缝的连续性,1≥z≥ 0

- Weld Eccentricity (e):焊缝的横截面偏心。e> 0 应力增加。e< 0 应力减小。

Fatigue strength (cutoff) = Material yield / Cutoff value

DVS1612评估应力

WCD疲劳极限–DVS1612

根据缺口类型及应力比查找许用疲劳极限

WCD焊缝疲劳分析结果

评估应力

- DVS为最大值,FKM为应力幅值

焊点疲劳

焊点疲劳

采用Rupp 结构应力方法评估焊点疲劳

提供默认的Rupp方法材料曲线

考虑母材因径向拉应力失效

考虑焊核因弯曲和剪切应力失效

当前只支持应力寿命(SN)焊点疲劳分析

焊点疲劳只适用于两层壳之间的焊点,焊点的长度为两块板的厚度和的一半

焊点由三个属性定义-板件1、板件2和焊核。板件用壳单元定义,焊核可采用梁单元和六面体单元建模,例如OptiStruct中的CWELD、CBAR、CBEAM或CHEXA+RBE3.

焊核可以直接连接到壳单元,也可以使用RBE 2/RBE3单元将焊核连接到壳单元

焊点疲劳: 应力恢复

根据每个焊点单元上的力和力矩来计算结构应力

采用RUPP 方法

焊点疲劳分析流程

考虑焊点疲劳的两个应力因素:

母材因径向拉应力失效

焊核因弯曲和剪切应力失效

破坏应力计算

板件连接处破坏

- 沿周向每隔某个角度(默认180,可自定义)计算径向应力

焊核处破坏

- 沿周向每隔某个角度(默认180,可自定义)计算正应力及剪应力

焊点疲劳影响因素

厚度修正

- 焊缝的SN曲线是在指定厚度下得到的曲线

- 疲劳分析对象是任意厚度

- 需根据分析对象厚度修正应力

TREF_N、TREF为材料参数。

平均应力修正

疲劳评估位置指定

焊点分析结果

-

ALTAIR 电子行业解决方案(二)2025-12-04 139

-

【产品介绍】Altair HyperLife疲劳寿命仿真软件2025-09-19 430

-

焊接方法对焊接质量的影响2024-11-01 1520

-

Altair 发布 Altair® HyperWorks® 20242024-07-16 1177

-

Altair 宣布与惠普达成材料合作2024-06-28 951

-

「焊接知识」激光焊接工艺方法2023-12-08 4354

-

影响焊接结构疲劳强度的因素有哪些2023-04-17 2416

-

焊接结构疲劳分析:结构应力法与数据物理驱动模型浅谈2022-12-08 4278

-

焊接结构疲劳强度相关知识2021-11-12 2310

-

详解ANSYS nCode结构疲劳设计方法2021-04-06 6286

-

新表面焊接技术连接方法2018-08-30 1537

-

基于焊接结构疲劳寿命与焊接工艺设计一体化2017-12-12 1118

-

提高焊接接头疲劳强度的超声波冲击法2010-01-26 765

-

基于PERCLOS的汽车司机疲劳监控方法的研究2009-05-16 2448

全部0条评论

快来发表一下你的评论吧 !