靠这招!车床不再突发停机,维修成本直降 30%

描述

01 项目背景

某外企车间A类核心设备 ——车床,在运行中出现主轴箱振动异常现象。该设备作为影响生产线连续运转的关键设备,其潜在故障可能导致非计划停机,进而影响整体生产效率。设备具体参数如下:

●设备类型:车床

●传动方式:联轴器传动

●关键指标:输出轴转速 16RPM,主轴箱可换挡调速

●传感器部署:VB31 无线智能温振传感器,测点位于主轴箱箱体

02 捷杰传感诊断方案实施

1. 智能硬件与数据采集

●传感器部署:在主轴箱箱体关键位置安装VB31无线智能温振传感器,采集振动信号。

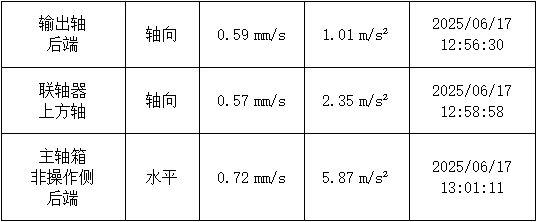

●多维度数据采集:覆盖输出轴后端、联轴器上方轴、主轴箱非操作侧等位置,采集速度(有效值)与加速度(峰值)数据,具体如下:

2. 数据分析与特征提取

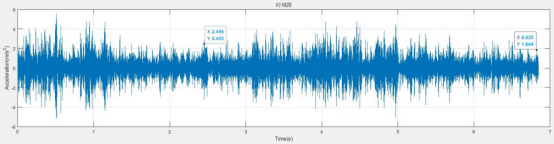

●时域分析:发现长周期 0.2Hz 调制信号,与输出轴转频同步,该信号通常由齿轮磨损或轴承内圈故障引发。

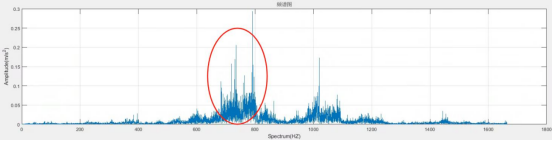

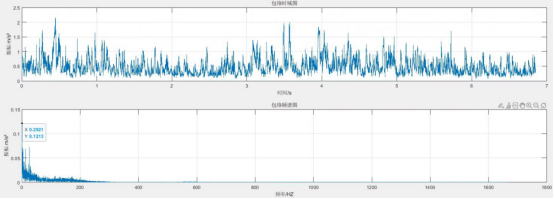

●频谱与包络谱分析:频谱图未见明显异常频率,包络谱亦无周期成分,表明故障处于早期隐性阶段。

03 核心发现与故障预警

▶ 关键证据:0.2Hz 调制信号时域特征

●信号特征与输出轴 16RPM 转速严格同步,锁定故障源为输出轴齿轮或轴承内圈。

●传统检测手段难以捕捉此类低频异常,凸显智能诊断系统优势。

▶ 辅助分析:频谱与包络谱对比

●常规频谱分析未发现异常,印证需结合时域调制特征进行深度诊断。

04 客户价值

●避免非计划停机:提前识别 A 类设备隐性故障,防止因齿轮或轴承失效导致整条生产线停摆,保障连续生产。

●精准维修决策:通过 0.2Hz 信号定位输出轴故障源,相较于传统人工巡检,诊断效率提升 50% 以上。

●成本优化:预测性维护方案使维修成本降低 30% 以上,减少不必要的拆检损耗。

05 结语

捷杰传感通过“智能硬件 + 边缘计算”方案,为车床捕捉到传统手段难以识别的 0.2Hz 低频调制信号,实现从 “故障后维修” 到 “预测性维护” 的转型。

-

降低氯压机维修成本的几点措施2009-05-20 651

-

空调工作30多分钟后室外机停机,出现故障代码维修2009-04-14 1652

-

冰箱压缩机不停机的维修方法2012-05-04 35210

-

你不知道的内幕 华为和小米手机屏幕维修占比高2018-03-23 11443

-

关于计算与联络中心停机相关成本的方法2019-03-16 1992

-

华为P30 Pro深度拆解图曝光2019-04-25 72647

-

【试验变压器】干式变压器摔断了维修成本大吗?2019-09-02 4796

-

华为Mate30系列最高直降500元到手价3699元起2020-03-02 1796

-

如何维修飞剪机轴磨损才能缩短停机时间2022-02-15 579

-

冰箱不停机的故障维修2023-02-07 6246

-

设备维修大变革,立磨辊体辊芯面磨损使用这种在线修复技术,太简单了!2021-11-17 1393

-

4芯M5公头维修成本高吗2024-05-09 742

-

BGA/QFN封装难题终结者:360°无死角渗透,返修成本直降2025-07-28 380

-

同样是管设备,为什么他们的维修成本比你低一半?2025-09-10 411

-

中小企业别慌:轻量化设备系统成新宠,低成本落地2025-10-23 677

全部0条评论

快来发表一下你的评论吧 !