通过单片机87C196MC控制实现5KVA机车空调电源系统的设计

描述

1 概述

随着铁路运输的发展和工作生活条件的改善,机车乘务人员对工作环境和条件的要求越来越高,为此需对机车司机室安装空调系统。但由于空调机组是三相交流负载,而机车车载电源为DC110V,所以需设计一逆变电源,将DC 110V变换为AC 380v供给空调机组。

考虑到机车运行环境的特殊性,如:震动较大;工作环境温度较高;车门开闭频繁,使得空调机组起停频繁;司机室内电气控制设备和信号设备密集,易与空调电源产生相互的电磁干扰等,因此对其空调电源的抗震性、抗电磁干扰性、运行的安全可靠性等方面提出了更高的要求。根据技术指标要求,在控制电源和辅发输入电压波动±30%的范围内,逆变电源必须为空调提供电压波动在+1 0%/一1 5%,频率波动在±5%以内,额定输出电压相对谐波含量(3 1次以下谐波含量总均方根值与输出总电压均方根值之比)小于5%的三相380V交流电压,且在一25℃~7 0℃之间均能可靠运行。

2 工作原理与硬件结构

由主电路部分和控制部分组成。升压斩波电路由PWM控制器SG3525进行控制,逆变电路以inte1公司的单片机87C196MC为核心进行控制。

2.1 主电路

逆变电源的主电路如图2所示,主要由DC/D C、DC/AC两部分组成。DC 1 1 0V输入电压经CI滤波后送至由Ll、T1、D7组成的升压电路,电压变为DC 540V。由VT 1~V T 6及D 1一D 6组成的逆变电路将此DC 540V电压逆变为三相AC 3 80V。升压斩波电路采用B00 St变换器的拓扑结构,开关管采用I G B T。逆变桥的开关器件采用先进的智能功率模块IPM。IPM是以IGBT为基本功率开关器件,同时内部集成了优化的门极驱动及保护电路的功能模块,其保护功能主要有过流、控制电源欠压和管芯过热等保护。当模块发生故障时,可以根据IPM故障输出端的输出信号,进行故障判断。系统的可靠性得以进一步提高,结构更紧凑。

2.2 升压电路的控制

升压电路采用P W M控制器SG 3 5 2 5进行控制,其外围电路如图3所示。SG3 525是电压型的PWM控制器,即按照反馈电压来调整输出脉宽,内部由基准电压调整器、振荡器、误差放大器、比较器、PWM锁存器、欠压锁定电路、触发器、或非门、输出级、软启动和关闭电路组成。

电路上电后,振荡器产生幅值在1.2v~3.6v之间的连续三角波送至sG3525芯片内部的PWM比较器,同时产生供T触发器工作的同步方波脉冲。

隔离运放U1(A7408)和运放U2(C40 74G)组成比例积分(PI)调节器,升压电路的输出电压经过此P I调节器得到电压负反馈信号,输入到S G 3 5 2 5内部误差放大器的反相输入端,与同相端的芯片内部产生的基准电压经比较、放大,输出至PWM比较器,与振荡器的三角波比较,输出的方波与内部的T触发器的输出脉冲一起送至芯片内部的或非门,使两个输出驱动管交替导通,产生一路开关控制信号(1 1脚或1 4脚)。开关控制信号的脉宽由电压反馈信号控制,当输出电压高于540V时,经过运算放大器隔离和放大的电压反馈信号增大,由于SG3525的负反馈,使其输出的PWM波脉宽减小,斩波输出电压降低;反之,SG 3 5 2 5输出PWM波脉宽增大,斩波输出电压升高,从而使输出电压维持5 4 0 V的稳定。

由于斩波电路中P W M波的占空比范围约为0~8 4%。而SG3525单路输出的占空比最大只能达到50%,所以这里将芯片的1 1引脚和1 4引脚输出的两路相位互差1 80。的PWM脉冲经外接的或非门U3以后输出给升压电路的开关管,使脉冲频率提高了一倍,满足了占空比的要求。

2.3 逆变控制器87C196MH

逆变电路采用i n t e l公司的8 7 C 1 9 6 M C作为控制器。8 7 C 1 9 6 M C是为三相交流感应电机和支流无刷电机而设计的1 6位单片机,由一个C1 96内核、一个A/D转换器、一个事件处理阵列EPA、两个定时/计数器、一个三相波形发生器WFG和一个脉宽调制单元PWM和七个I/O口等组成。

87C1 96MC片内三相波形发生器WFG大大简化了用于产生同步PWM波的控制软件和外部硬件。WFG共有三个同步的PWM模块,每个模块包含一个相位比较寄存器、一个无信号时间发生器和一对可编程的输出,产生一对互补的PWM波。故WFG可产生独立且互不重叠的具有相同频率和工作方式的三相六路PWM波,由P6口输出,每路驱动电流可达2 μA。为防止同一桥臂上两个开关管同时导通而短路,可通过程序对WFG设置死区互锁时间,在使用1 6MH z晶振时,死区时间可在0.1 25~1 25μs之间设置。

逆变控制电路硬件原理框图如图4所示。启停控制电路为开关量控制,按下启动按钮,斩波电路先工作,经延时后向逆变控制电路发送启动信号,单片机开始输出PWM脉冲。故障反馈电路在逆变电路发生输出过流及输出缺相时,使单片机向逻辑保护电路发出故障信号,采用继电器输出。外部扩展E2PROM作为数据存储区存放按载波比不同设置的几个正弦真值表,用于SPWM波的生成。Rs232电路用以实现与键盘电路的接口。保护回路设有输出过流保护和缺相保护电路,故障保护采用中断触发方式,过流和缺相保护信号先接到P 2口,然后经与门接到87C196MH的EXTINT,这样CPU就可以及时的对故障中断做出响应,根据P2口检测的电平变化判断故障类型,使保护及时动作。

3 系统软件设计

3.1 SPWH脉冲宽度的计算

目前生成SPWM波的控制算法主要有自然采样法,对称规则采样法,不对称规则采样法,面积等效法等。本设计采用对称规则采样法,以三角波作为载波,正弦波作为调制波。

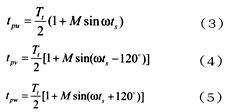

对称规则采样法中,脉冲宽度的计算公式为:

式(2)中,Tt为三角波周期;M为调制度(O≤M《1);ω为正弦波频率,ts为采样时刻。

用87C196MC的WFG产生SPWM波时,先将正弦波按载波比N离散化、制成表,并将半载波周期也制成表,存到E2PROM。为使三相SPWM波对称,N应为3的整数倍。从消除谐波考虑,N越大越好,但N值要受开关器件开关频率和单片机运算速度的限制。通过查表和实时计算,得到脉冲宽度值,送到相位比较寄存器WG_COMPx中去。WG_COMPx的值与每次计数后的加1/减1计数器WG_COUNT相比较:WG_COUNT减1后,与WG_COMPx相等,输出一个触发信号;WG_COUNT减1到0001H后,重新加1,与WG_COMPx相等,再输出一个触发信号,这两个触发信号之间的时间间隔就是脉冲宽度。开关频率由重新装载寄存器WG_RELOAD确定。

三相SPWM脉宽计算公式如下:

系统软件主要由系统主型序、EXTINT故障中断子程序、WFG中断子程序、 A/D采样中断子程序等组成。

主程序主要功能有:对单片机各功能部件进行初始化和参数设置,对键盘和按钮状态进行检测,采样逆变电路输入电压与输出电流并判断是否满足要求,逻辑控制与故障处理,计算调制度M等。WFG中断子程序主要用来产生SPWM波,通过调制度M和查询存储在E2PROM里的正弦函数表,计算SPWM脉宽,生成SPWM波。EXTINT子程序主要用于故障分析与处理,当发生故障时,通过检测不同的I/O口来确定是何种故障,并视故障性质完成故障报警、封锁出发脉冲或跳闸等保护动作。

4 EHC设计

为了能让机车空凋电源在恶劣的环境下能可靠地运行,合理有效的抗干扰措施是必不可少的。

在硬件主电路中,对DC 11OV输入电压和DC 540V斩波输出电压都采用电容进行滤波,以减弱来自外部和斩波电路中产生的噪声,同时,逆变电路采用IPM模块,使结构紧凑,降低了电磁干扰。

控制电路中,在电源输入端加设电源滤波器,电源变压器采用屏蔽变压器。控制电路的地是悬浮的,与主电路不共地,二者接口处采用高速光耦进行隔离。传输导线采用双绞线,且布线时使信号线尽量远离高压大电流的主电路线路。在印制电路板的设计中,将相互关联的器件就近摆放,把功率电路和控制电路的元件尽量隔开距离,并将输入和输出信号尽量放置在引线端口附近,各集成芯片的电源与地之间接入高频特性好的0.01~0.1μF的CBB去耦电容等。

5 结语

经实验证明,本电源各技术指标都达到了设计的要求。在机车上可长时间满载运行,能够满足机车恶劣运行工况的要求,工作稳定可靠。

-

基于87C196NT单片机实现CAN总线通信2017-09-04 1245

-

196系列单片机在空调电路中的应用2017-07-03 2807

-

基于87C196MC_SVPWM变频调速系统的实现2016-04-15 740

-

基于单片机87C196MH的车载逆变电源的设计2013-09-26 975

-

80C196MC单片机实现多处理机互联技术应用2010-12-17 839

-

基于80C196KC和80C196MC双单片机的通用伺服控制2010-11-28 655

-

87C196MC单片机内部存储器的重复编程2010-09-16 3165

-

80C196MC单片机波形发生器原理及其在逆变电源中的应用2009-10-11 2591

-

以单片微机87C196MC为核心的电梯门机变频调速控制系统2009-10-06 1707

-

基于87C196KC单片机的步进电机高灵敏度控制系统2009-05-05 1443

-

87C196MC与IPM模块组成的变频调速系统2009-04-16 595

-

基于87C196实现的快速无功电流检测2006-03-11 1257

全部0条评论

快来发表一下你的评论吧 !