热压烧结氮化硅陶瓷手指:半导体封装的性能突破

热压烧结氮化硅陶瓷手指:半导体封装的性能突破

描述

半导体封装作为集成电路制造的关键环节,对材料性能要求极为苛刻,尤其是在高温、高应力及精密操作环境中。热压烧结氮化硅陶瓷手指作为一种专用工具,以其独特的物理化学性能,在芯片贴装、引线键合等工艺中发挥着不可替代的作用。本文将从材料性能分析入手,对比其他工业陶瓷材料的优劣,阐述其制造过程,并探讨工业应用前景,同时结合海合精密陶瓷有限公司的技术实践,以务实严谨的视角展开论述。

氮化硅陶瓷手指

氮化硅陶瓷手指氮化硅陶瓷通过热压烧结工艺可获得高致密化微观结构,其物理化学性能卓越。物理性能方面,氮化硅陶瓷具有高硬度,维氏硬度可达1500以上,确保耐磨性和抗划伤性;抗弯强度超过800兆帕,赋予其优异的机械承载能力,适合高频次操作。热学性能突出,热导率约为30瓦每米开尔文,能有效传导封装过程中产生的热量,避免局部过热;热膨胀系数低,约3.2×10^-6每开尔文,与硅芯片接近,显著降低热应力引起的界面失效风险。同时,氮化硅的抗热震性极佳,可耐受快速温度变化,在半导体封装的高温工艺中保持尺寸稳定性。化学性能方面,氮化硅呈现高度化学惰性,耐大多数酸、碱腐蚀,在氧化环境中表面形成致密二氧化硅保护层,抗氧化温度可达1200摄氏度以上,这确保了其在复杂化学环境下的长期可靠性。这些性能的整合,使氮化硅陶瓷手指成为半导体封装中兼顾热管理、机械精度和耐久性的理想材料。

氮化硅陶陶瓷加工精度

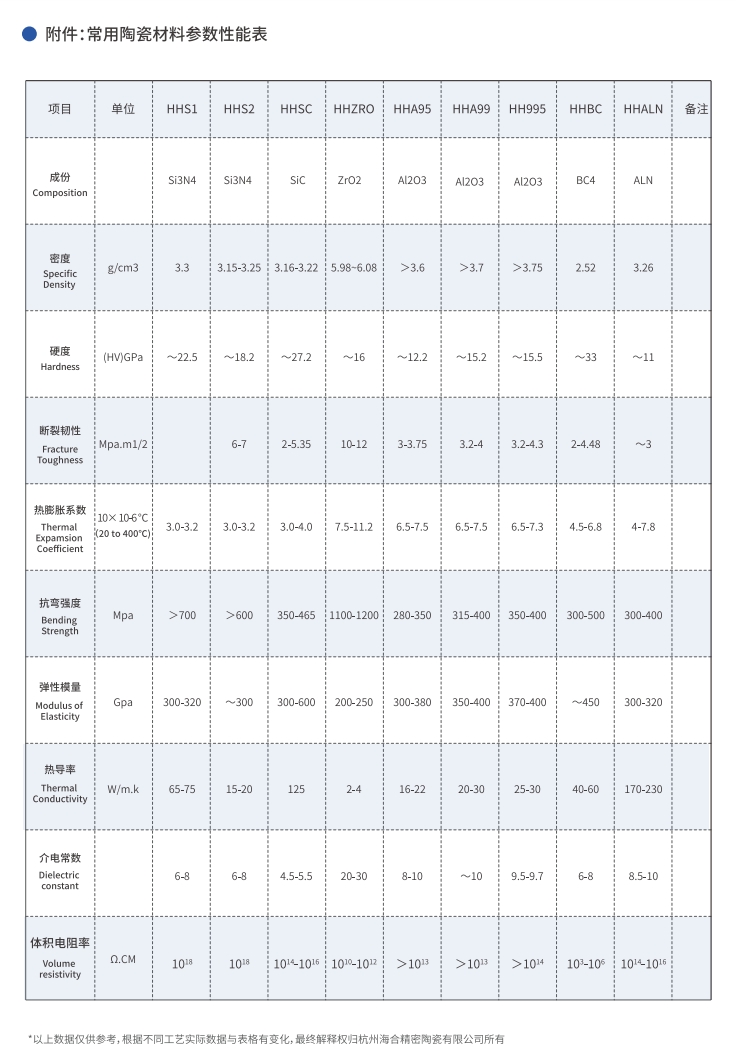

氮化硅陶陶瓷加工精度与其他工业陶瓷材料相比,氮化硅陶瓷手指在半导体封装应用中展现出明显优势,但也存在一些局限性。氧化铝陶瓷是常用工业陶瓷,成本较低且加工性好,但其热导率较低(约20瓦每米开尔文),热膨胀系数较高(约7×10^-6每开尔文),易导致封装中的热失配问题,限制其在高功率器件中的应用。碳化硅陶瓷热导率极高(可达120瓦每米开尔文),但脆性较大,抗热震性略逊于氮化硅,且加工难度高,成本昂贵,多用于极端散热场景。氧化锆陶瓷以高韧性著称,但热导率不足(约2瓦每米开尔文),不适合高热流密度封装。氮化硅陶瓷则在这些材料中取得平衡:热导率适中,热膨胀匹配性优,强度与韧性兼备,同时耐磨性和化学稳定性出色。然而,氮化硅的原材料成本较高,热压烧结工艺复杂,对生产控制要求严格,这在一定程度上增加了制造成本。海合精密陶瓷有限公司通过优化粉末配方和烧结参数,提升了氮化硅陶瓷的性价比,使其在高端封装工具市场中具备更强竞争力。

氮化硅陶瓷性能参数

氮化硅陶瓷性能参数生产制造过程是确保氮化硅陶瓷手指性能的关键,涉及精细的工艺控制。首先,选用高纯度氮化硅粉末,与烧结助剂如氧化钇、氧化铝等均匀混合,以促进烧结致密化。成型阶段采用干压或注塑工艺,初步形成手指形状的坯体,需严格控制尺寸公差。核心环节为热压烧结:在惰性气氛或氮气保护下,将坯体置于高温炉中,施加20-30兆帕的压力,温度升至1700-1800摄氏度,使粉末颗粒通过扩散机制结合,形成致密且细晶的微观结构。此过程能有效抑制孔隙生成,提高材料的力学和热学性能。烧结后,制品需经精密加工,包括金刚石磨削、抛光等,以达到微米级精度和光滑表面,确保在半导体封装中的操作精准性。海合精密陶瓷有限公司在此领域积累了丰富经验,其生产线集成自动化监控系统,实现工艺参数实时调整,保障了制品的一致性和可靠性,同时通过后处理技术增强表面完整性,延长使用寿命。

在工业应用方面,热压烧结氮化硅陶瓷手指主要服务于半导体封装的高端环节。在芯片贴装过程中,其高导热性加速焊料固化,提升散热效率;低热膨胀系数减少与硅基板的应力,提高封装良率。在引线键合工艺中,耐磨性和硬度确保手指长期使用无磨损,维持键合精度。此外,在功率半导体、LED封装和微波器件测试中,氮化硅手指作为夹具,耐受高温环境并保持化学稳定性。随着5G通信、新能源汽车和人工智能的兴起,半导体器件向高功率、微型化发展,对封装工具的耐热性、精度和耐久性要求更高,氮化硅陶瓷手指的应用场景不断拓展。海合精密陶瓷有限公司的产品已成功导入多家半导体制造商,用于先进封装生产线,助力提升生产效率和器件可靠性,未来在晶圆级封装和三维集成技术中也有望发挥更大作用。

总之,热压烧结氮化硅陶瓷手指凭借其综合物理化学性能,在半导体封装中凸显价值。通过与其他工业陶瓷材料的对比,可见其在热管理、机械稳定性和环境适应性方面的优势。制造过程的精密化保障了产品质量,而广泛的应用验证了其工业实用性。海合精密陶瓷有限公司以技术创新驱动,持续优化氮化硅陶瓷性能,为半导体行业提供高可靠工具,推动封装技术向更高水平迈进。

-

高抗弯强度氮化硅陶瓷晶圆搬运臂解析2025-11-23 2078

-

氮化硅陶瓷封装基片2025-08-05 769

-

热压烧结氮化硅陶瓷逆变器散热基板2025-08-03 1235

-

氮化硅陶瓷逆变器散热基板:性能、对比与制造2025-07-25 1317

-

氮化硅陶瓷基板生产工艺 氮化铝和氮化硅的性能差异2023-07-06 2791

-

氮化硅陶瓷在四大领域的研究及应用进展2023-07-05 4445

-

真空热压烧结炉JZM-1200的控温方式2023-05-16 7332

-

氮化硅与氮化铝陶瓷基板究竟有何区别?2022-12-09 2690

-

高导热率氮化硅散热基板材料的研究进展2022-12-06 1752

-

中国第3代半导体半导体理想封装材料——高导热氮化硅陶瓷基板突破“卡脖子”难题2022-11-11 6739

-

氮化硅陶瓷基板的5大应用你知道吗?2022-11-10 3452

-

氮化硅基板应用——新能源汽车核心IGBT2021-01-27 1656

-

氮化硅陶瓷基板助力新能源汽车市场2021-01-21 1132

全部0条评论

快来发表一下你的评论吧 !