半导体精密制造检测选型白皮书 ——基于LTC系列光谱共焦技术的应用解决方案

描述

支持技术相关方: 泓川科技 (Chuantec)

摘要 (Executive Summary)

从晶圆制造的前道光刻工艺到后道先进封装(Advanced Packaging),随着器件制程逼近物理极限以及 3D 堆叠技术(Chiplet, SiP)的普及,半导体行业对尺寸量测(Metrology)和缺陷检测(Inspection)的精度要求已从微米级跃升至纳米级。

传统机器视觉(2D)及三角反射激光等技术在面对透明薄膜(Transparent Films)、高反光镜面(High Polished Surfaces)、深孔台阶(TSV/Deep Structure) 时存在天然物理瓶颈。本白皮书论述了光谱共焦(Chromatic Confocal)位移传感器技术原理,并依据 LTC系列产品的技术规格,为半导体行业的关键测控环节提供量得准、测得快的选型指导与解决方案。

第一章:半导体检测的即时挑战

在传统激光三角和影像系统失效的场景中,光谱共焦技术正成为“首选方案”。主要挑战包括:

多层透明材质干扰: 半导体制造大量涉及光刻胶、晶圆研磨减薄、Bonding胶层等透明体制备。传统激光会在上下表面形成多重乱反,无法测量。

极端的表面特性: 从切割后的毛糙表面到 CMP 处理后的纳米级镜面,以及 BGA 锡球的球形反射面,传统传感器常因镜面高反致使 CCD 饱和或由于漫反射光太弱导致测不出。

高密度与狭小空间: 封装密度的增加意味着检测设备内部给传感器预留的空间(Stand-off Distance 和 Body Size)被极大压缩。

第二章:关键技术核心与原理

2.1 测量原理

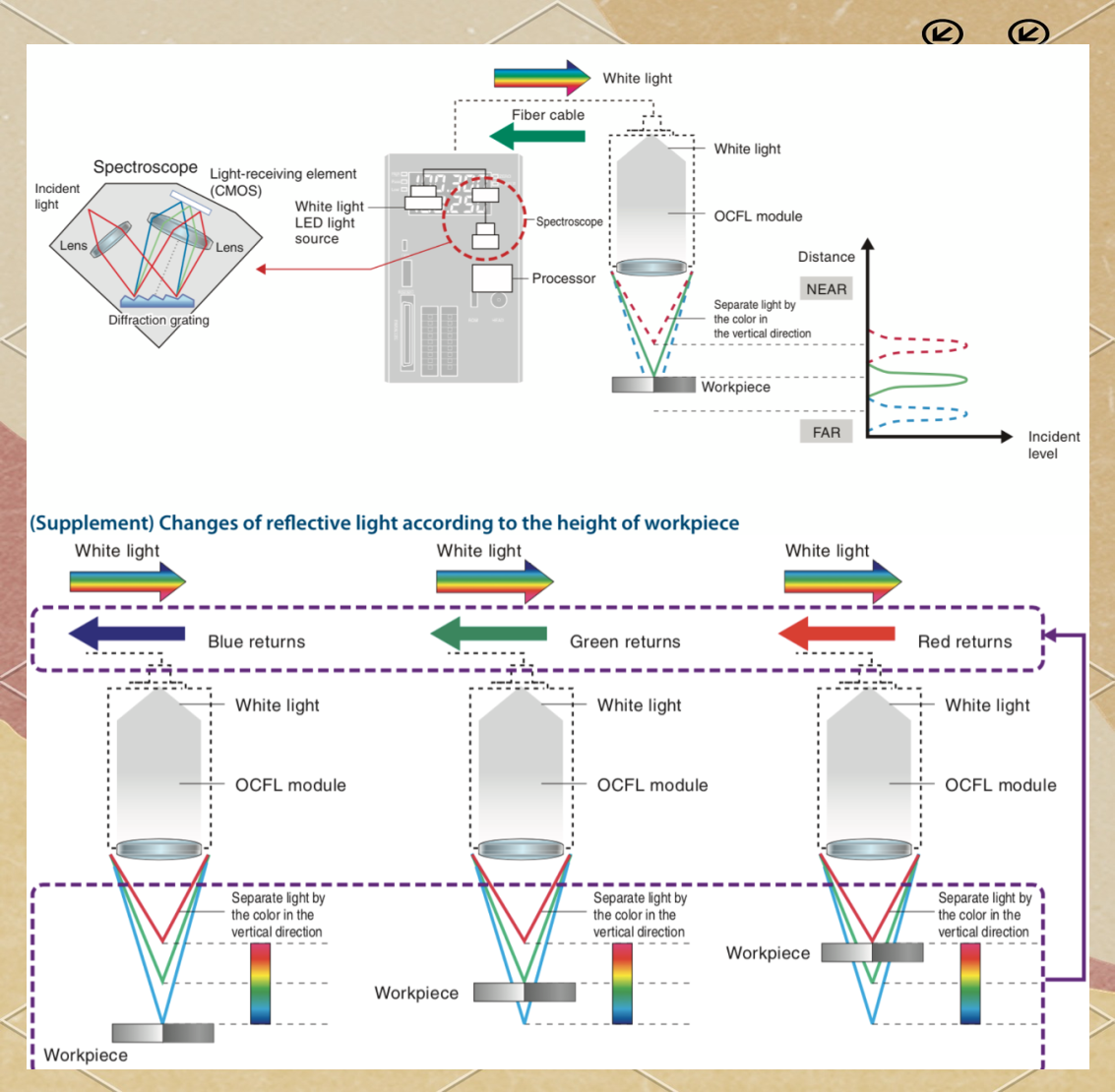

LTC系列光谱共焦传感器利用物理光学的**“色散共焦”** 原理:

色散编码: 控制器内的白光光源通过光纤传输至光瞳,经特制色散透镜组将光按波长在轴向上进行“色散”,不同的单色光聚焦在光轴的不同高度上(形成一条彩虹光带)。

共焦滤光: 只有聚焦在被测物体表面的该单一波长的光,才能在反射后高效率通过特制的小孔光阑(Pinhole),照射到光谱分析仪单元上(Peak 波长)。未聚焦的光波长会被针孔阻挡。

数据解算: 光谱仪通过解析返回光的最强波长(Peak),依据“波长-位移转换”校准关系,直接输出高精度的距离 Z 值。

2.2 技术相对优势(vs 传统激光位移)

| 比对维度 | 光谱共焦技术 (LTC Series) | 激光三角反射技术 | 优势解析 |

|---|---|---|---|

| 感光路径 | 同轴 (Coaxial) | 不可避免的非同轴角度 | 无死角无盲区。LTC系列可测探深孔底部而不被边缘遮挡(这是 Wire Bonding 和 TSV 检测关键)。 |

| 透明材质 | 支持多峰值解算 | 大概率失效 | 直接解析顶/底两层波峰,单侧即可测量晶圆厚度;数据精确至 100nm~0.8µm 级别量程对应误差。 |

| 材质适应性 | 镜面/吸光面通吃 | 对高反光敏感 | 受光角度大 (LTC2400型号达±60°),完美应对 BGA/Solder Ball 球面量测。 |

第三章:半导体选型关键参数解读(基于技术资料)

在半导体设备集成中,主要考量探头尺寸、精度、与扩展性。

3.1 极小空间下的微型探头选型

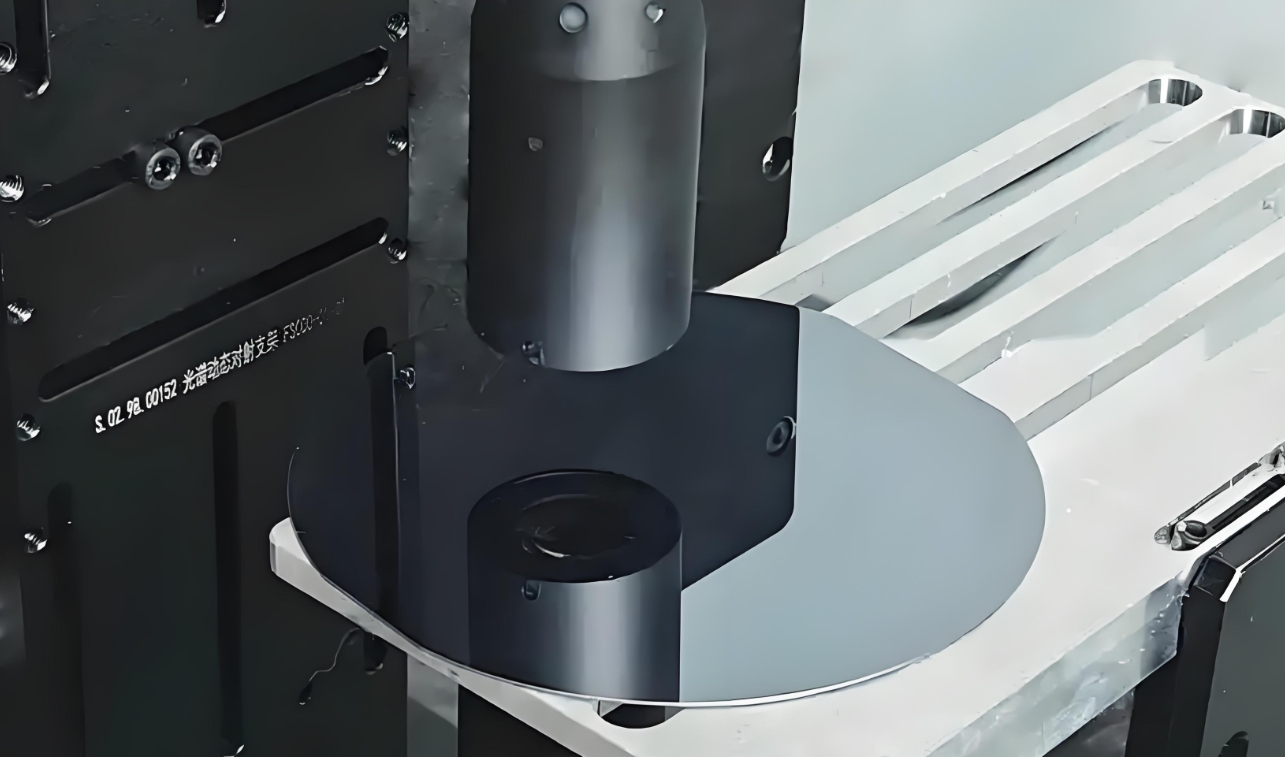

很多 Bonding 机台内部空间已定型,需集成后装传感器。

LTCR系列(径向/轴向)

外径: 仅 Φ8mm甚至Φ3.8mm(如:LTCR1500N的Φ3.8mm),可直接塞入机械手与 Wire Bonder 焊针通过极其狭小的缝隙进行引线框架检测。

配置:提供 90° 径向出光版,解决了常规大尺寸测头无法从侧面量测 Wafer 边缘 (Edge profile) 的难题。

3.2 纳米级厚度与 TTV (Total Thickness Variation) 测量

针对 Wafer 减薄制程,精度是衡量关键。

推荐型号:

LTC100B / LTC400

核心参数:

线性精度: ±0.12 µm 以内 (LTC400)

重复精度: 3nm - 12nm (静态指标)。

这足以覆盖 Wafer 厚度均一性检测中小于 <1μm 的制程公差要求。

3.3 生产节拍与多动作控制器方案

Factory Automation (FA) 中,检测不仅要准,还要匹配产线的高 UPH(每小时产出)。

控制体系:

LT-CCH控制器:这是半导体量产优选。支持最高 16通道 并行(开启多通道测量Wafer多点位),且支持 Max 20kHz (单通道32kHz) 的超高采样率。

通信接口:半导体机台标配是 EtherCAT (100Mbps) 或高速以太网,LTC控制器原生支持 EtherCAT 及 PC类的高速数采扩展,能实时将波形数据回传至上位机进行3D重建。

第四章:典型应用场景解决方案图谱

根据 LTC 系列规格书的技术支撑,我们梳理出下列适配的半导体典型工序:

4.1 晶圆厚度与表面粗糙度量测

挑战: 晶圆研磨后极薄,且表面光洁如镜,需一次性测量平面度(Flatness)。

解决方案:

使用双探头(LTC系列)采用上下对射布局,或单侧探透模式。

选型推荐: LTC600/1200 中量程高分辨率探头。

支撑数据: 根据规格表,针对透明体多层,无需进行位置偏离计算,可同步输出波形,即便抛光后 Wafer 产生翘曲,高 ±32.5° 的测量角度允许其适应翘曲变化。

4.2 先进封装点胶/Underfill高度检测

挑战: 底部填充胶(Transparent Epoxy)如果是透明溢胶,激光可以透过液体照射到底板,导致无法确认胶线实际高度。

解决方案:

利用光谱特性,光束在胶水表面和基板界面都会产生反射峰。

核心优势: 根据资料中的“波长与位移转换曲线”,LTC算法可区分液面峰值与底面峰值。

选型推荐: 用长工作距离版本(如 LTC-7000系列远距版),保护探头不受胶体挥发影响。

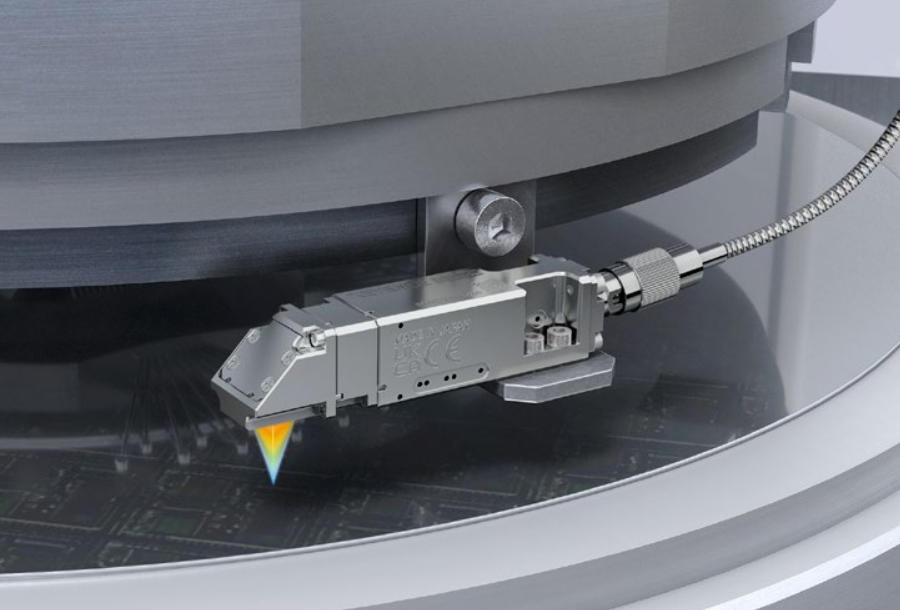

4.3 金/铜线键合高度检测与回流焊引脚共平面度

挑战: 线径极细(um级)且为圆柱状高抛光金属;SOP 引脚密集。

解决方案:

利用小光斑特性。资料显示 LTC100B 光斑尺寸仅 ø2.7μm,而LTC600为8μm。光斑完全可以落在金线上收集高度数据,不会滑落。

针对凹陷或引脚间隙,利用“同轴光路”原理可无盲区测入Pin脚缝隙深度,确保 Coplanarity(共面性不良会导致虚焊)。

4.4 液位/光刻胶湿膜厚度控制 (RDL 工艺)

文档佐证: 文档 P07 中明确展示了**“油膜厚度液面高度测量”** 作为典型案例。

原理: 无需复杂的折射率补偿运算,针对液体与芯片结合面,其光路在液体界面(折射率n1)和wafer界面(折射率n2)的反射可直接转换为两层面之间的厚度值。

第五章:技术指标综述与实施建议

5.1 环境耐受性与安装

在半导体洁净室(Class 100/1000)中:

分体式设计: 控制器安装自电气柜(发热源),只引出无源不发热的光纤测照至机台。这对于防止 Wafer 区域产生会导致形变的热气流至关重要。

光纤跳线: 资料显示可选 0.4mm 超细跳线接头或防折断型跳线,适合高动态的 AOI 扫描台架测试。

5.2 软件集成能力

配套软件(TSConfocalStudio)或二次开发包(C++/C# DLL)是必选项。半导体设备供应商(OEM)可直接将 LTC Sensor DLL 嵌入机台主控软件,实现 Loop Closed 闭环控制(测量->反馈->调整)。

结论

在半导体迈向2nm及超高密度封装的时代,LTC系列光谱共焦位移传感器凭借其纳米级的轴向分辨率、适配镜面/透明材质的各类测头、灵活的高速工业总线控制器,从技术指标和原理架构上解决了传统位测量痛点。

针对前道量测(Film Thickness/Step Height)或后道封装检测(Micro-Bump/Wire Loop),推荐优先选用 LTC600(常规高精)或 LS-CCP(多通道)组合,能有效提升良率(Yield)管理的可靠性。

审核编辑 黄宇

-

立仪光谱共焦传感器在半导体领域的应用2024-11-11 710

-

精密制造的革新:光谱共焦传感器与工业视觉相机的融合2024-09-26 881

-

立仪科技光谱共焦在半导体领域的应用2023-11-15 720

-

联盟发布PFAS白皮书2023-09-13 1342

-

5G射频测试技术白皮书解析2021-01-13 3651

-

IPTV服务质量白皮书2019-10-14 2754

-

2018人工智能芯片技术白皮书 中文版2018-12-13 5115

-

连接器顶级专家TE白皮书下载,猜猜哪条方案最受欢迎?答对送积分哦2018-04-20 18099

-

简仪科技怒对LabVIEW的白皮书2017-08-11 17683

-

H3C EPON技术白皮书2013-07-13 3645

-

ZigBee白皮书2012-08-20 9913

-

【PPT】ASIC安全管理技术白皮书2011-02-24 3139

-

【经典】智能电网白皮书资料汇编2010-12-23 3895

-

BFD技术白皮书 华为2009-12-12 5298

全部0条评论

快来发表一下你的评论吧 !