表面粗糙度测量技术选型:台阶仪与光学轮廓仪对比分析

描述

表面粗糙度作为材料表面的微观几何特征,深刻影响着摩擦、密封、热传递、腐蚀及生物相容性等重要功能性能,其精确评估是实现工业质量控制和性能优化的基础。然而,现有的测量技术体系面临着两难选择:传统的接触式方法(如触针轮廓术)虽被广泛采用,但存在划伤样品、无法用于软质材料的风险;而各种非接触光学等方法虽避免了损伤,却往往受限于设备成本高、操作复杂或对特定表面条件敏感等挑战。同时,该领域文献众多,但缺乏对不同方法(尤其是跨领域的传统技术)进行系统化梳理与比较的综述,导致研究者和工程师在选择最适方法时存在困难。Flexfilm探针式台阶仪可以实现表面微观特征的精准表征与关键参数的定量测量,精确测定样品的表面台阶高度与膜厚,为材料质量把控和生产效率提升提供数据支撑。

本文旨在对表面粗糙度分析领域进行全面回顾,系统阐述其核心概念、建模理论,并分类评述从宏观现场检测到纳米级实验室分析的各种现代测量技术,分析其原理、优势、局限及应用场景,从而为应对不同的研究或工程挑战提供清晰的方法选择指南,并推动测量技术向更智能、集成化的方向发展。

1

粗糙度对材料功能特性的影响

加工过程中的机械、化学及热应力会使材料表层偏离理想光滑状态,形成由峰谷构成的微观几何形貌。这种粗糙度不仅影响外观,更直接关联一系列物理、机械和化学性能:

密封与摩擦:粗糙表面形成的微观毛细结构会影响密封件的泄漏风险与摩擦系数。

光学与电学:表面形貌影响光纤传感器的灵敏度、光学元件透射率及电子接触质量。

耐腐蚀性:粗糙度增大会扩大材料与腐蚀介质的接触面积,通常加速腐蚀进程。

生物医学:植入体表面的粗糙程度直接影响细胞粘附、组织整合及假体的长期磨损率。

因此,准确表征表面粗糙度是优化产品性能、预测其使用寿命的基础。

2

粗糙度的表征参数

flexfilm

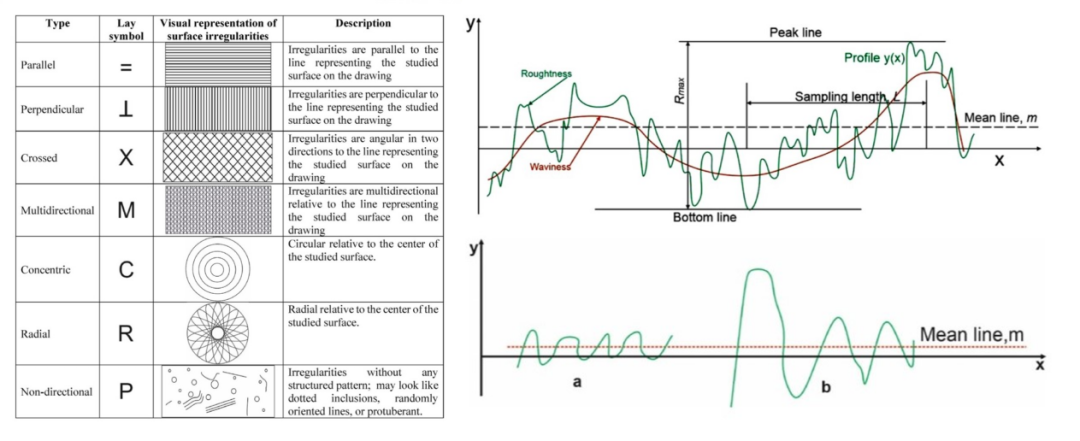

左:常见的纹理方向及对应符号,右上:波纹度与粗糙度的区别示意图,右下:具有不同形貌但相似Ra值的表面轮廓图

粗糙度可定性描述为表面纹理的主要方向(如平行、径向、无规则等)。定量评估则需通过截面轮廓进行分析,常用参数包括:

Ra(算术平均偏差):轮廓偏离平均线的绝对平均值,是最常用的综合指标。

Rz(十点高度):取样长度内五个最高峰与五个最低谷的平均垂直距离。

Rq(均方根粗糙度):轮廓高度的标准差,对极端值更敏感。

Rmax(最大高度):取样长度内最高峰与最低谷的垂直距离。

需注意,Ra或Rq值相近的表面可能具有完全不同的形貌特征。因此,国际标准(如ISO 25178-2)还定义了空间参数、混合参数等,以更全面地描述表面的三维纹理结构。

3

表面微观结构的分析方法

flexfilm

统计分析法

将表面轮廓视为高度随机分布,利用统计学工具进行描述。自相关函数能揭示轮廓的周期性;功率谱密度(PSD) 则从频域角度分析纹理,识别不同尺度上的特征,对于研究表面形成机制和预测其功能行为尤为有用。

分形模型

许多真实表面具有统计自相似性,即在不同放大倍数下表现出相似的复杂度。分形维数可作为不依赖于测量尺度的不变量,有效描述表面的复杂程度和实际接触面积,在半导体、复合材料等领域有广泛应用。

4

粗糙度测量技术与方法

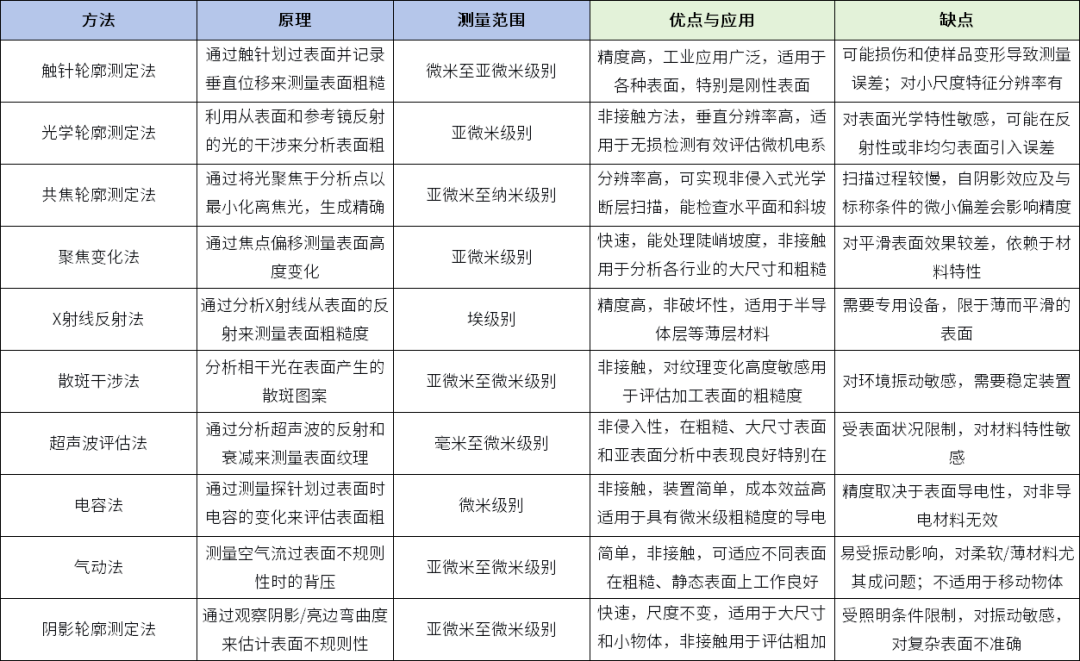

flexfilm

现代粗糙度评估技术提供了多种工具,可实现精确可靠的测量。测量技术的选择取决于所需数据精度、材料特性以及产品的尺寸、形状和预期用途。

用于现场应用的宏观纹理方法

砂补试验(SPT):通过砂粒覆盖面积估算平均纹理深度,用于路面评估。

表面粗糙度比较样块(SRC):通过视觉与触觉与标准块对比,快速估测粗糙度等级。

流出计法(OFM)与漏气法(ALT):分别通过测量水或空气流过表面空隙的速率来间接评估粗糙度,适用于多孔或片状材料。

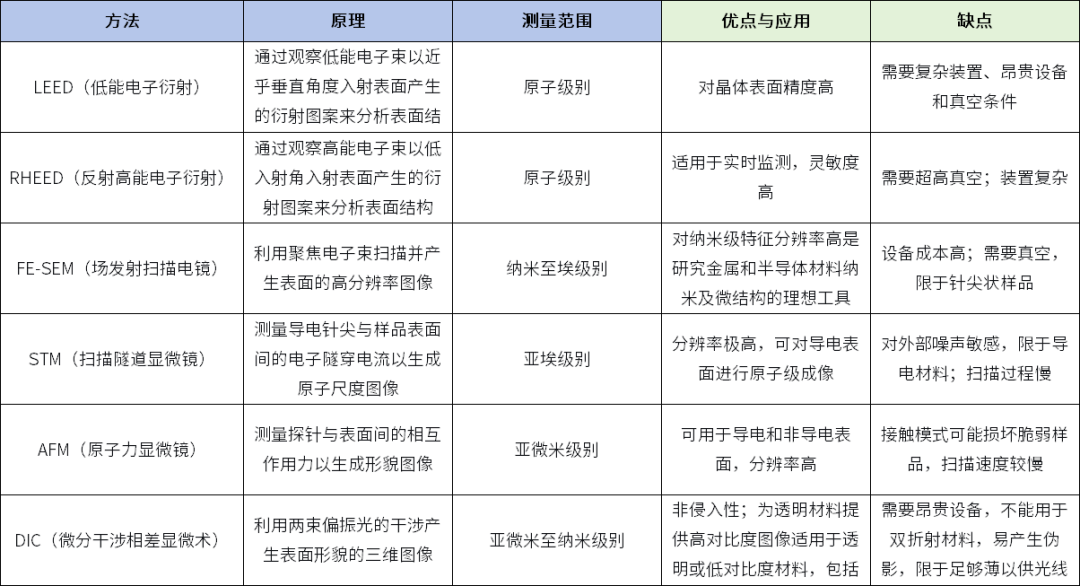

用于实验室应用的亚微观几何方法

低能/反射高能电子衍射(LEED/RHEED):通过分析电子衍射图案研究晶体表面原子结构。

场发射扫描电镜(FE-SEM):提供纳米级高分辨率形貌图像。

扫描隧道显微镜(STM):利用隧道电流成像,可达原子级分辨率,但仅限导电样品。

原子力显微镜(AFM):通过探测针尖与表面间的作用力成像,适用于导电与非导电材料,有接触、轻敲和非接触等多种模式。

微分干涉相差显微镜(DIC):利用光干涉增强对比度,非常适合观测透明或低对比度样品的微小起伏。

用于工业应用的传统微观几何方法

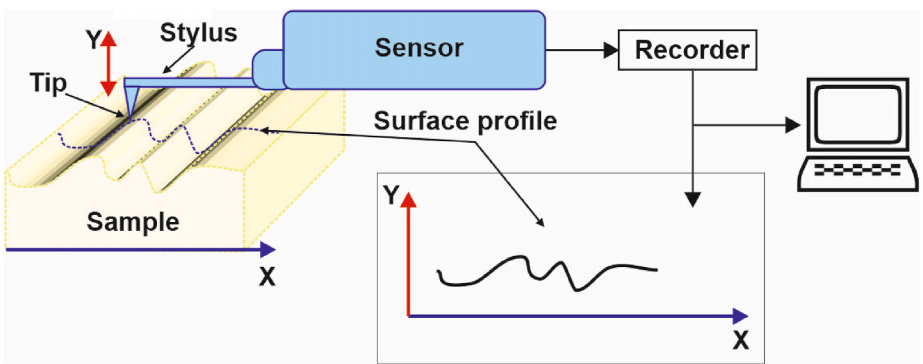

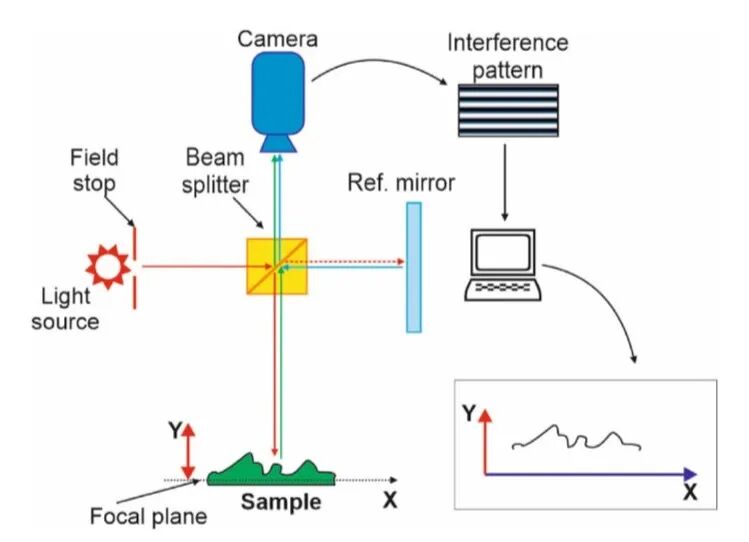

台阶仪工作原理示意图

光学轮廓仪工作原理示意图

在质量控制与工程应用中最为常见:

探针式台阶仪:金刚石针尖划过表面,直接测量轮廓高度。精度高、应用广,但属于接触式测量。

光学轮廓仪:基于光干涉原理,非接触、速度快、垂直分辨率高,广泛应用于精密制造与微电子行业。

共焦轮廓仪:利用共焦原理排除离焦光,实现高横向分辨率的三维形貌重建,尤其适合陡峭侧壁的测量。

聚焦变化法:通过垂直扫描并分析图像聚焦状态来获取三维形貌,对粗糙表面和陡坡测量能力强。

X射线反射法(XRR):通过分析X射线在薄膜表面的干涉条纹,非破坏性测量纳米级薄膜厚度与界面粗糙度。

散斑干涉法:分析激光照射粗糙表面产生的随机干涉图案(散斑)来反演表面形貌,对微小变化敏感。

超声波法:通过分析超声波在粗糙表面的反射或散射信号来评估粗糙度,适用于大构件和内部缺陷检测。

电容法与气动法:分别通过测量探头与表面间电容或气流背压的变化来评估粗糙度,装置相对简单。

5

新趋势:智能化与预测性测量

flexfilm

随着工业发展,粗糙度测量正与人工智能(AI)和机器学习(ML)深度融合。基于大量工艺数据训练的回归模型和神经网络,能够实时预测加工参数对最终表面粗糙度的影响,从而实现自适应工艺优化与前瞻性质量控制,显著提升生产效率和产品一致性。

表面粗糙度的精确测量是连接材料加工与最终性能的关键环节。从宏观的现场快速评估到原子尺度的实验室分析,众多技术各有其适用场景与局限性。选择方法时需综合考虑测量范围、精度、速度、成本及样品特性。未来,多技术融合、标准化以及AI驱动的智能测量系统,将进一步提升表面计量学的可靠性、效率与预测能力,为先进制造与材料研发提供更强大的支撑。

Flexfilm探针式台阶仪

flexfilm

在半导体、光伏、LED、MEMS器件、材料等领域,表面台阶高度、膜厚的准确测量具有十分重要的价值,尤其是台阶高度是一个重要的参数,对各种薄膜台阶参数的精确、快速测定和控制,是保证材料质量、提高生产效率的重要手段。

- 配备500W像素高分辨率彩色摄像机

- 亚埃级分辨率,台阶高度重复性1nm

- 360°旋转θ平台结合Z轴升降平台

- 超微力恒力传感器保证无接触损伤精准测量

费曼仪器作为国内领先的薄膜厚度测量技术解决方案提供商,Flexfilm探针式台阶仪可以对薄膜表面台阶高度、膜厚进行准确测量,保证材料质量、提高生产效率。

原文参考:《Surface roughness and its measurement methods - Analytical review》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

台阶仪和轮廓仪区别是什么?2023-10-25 1801

-

中图仪器光学3D表面轮廓仪在光学行业中的应用2018-03-15 2357

-

白光干涉仪可以测曲面粗糙度吗?2023-05-23 9078

-

光学3D表面轮廓仪可以测金属吗?2023-08-21 10089

-

三维光学轮廓仪测粗糙度2022-04-08 1993

-

粗糙度轮廓仪功能及原理2021-11-05 3941

-

怎么用轮廓仪测量表面粗糙度?2022-07-19 6198

-

SJ57系列粗糙度仪轮廓仪有哪些应用?2022-07-20 2071

-

粗糙度仪轮廓仪有哪些应用?2022-08-15 2295

-

光学轮廓仪测粗糙度怎么测?2022-10-14 2406

-

触针式粗糙度轮廓仪的测量原理2023-09-18 1893

-

台阶仪和轮廓仪区别2023-10-26 967

-

三维轮廓仪测粗糙度:SuperView W光学3D表面轮廓仪功能详解2024-07-03 1831

-

粗糙度轮廓仪的测量原理是怎样的2024-11-13 1361

-

大量程粗糙度轮廓仪适用于哪些材质和表面?2025-05-21 637

全部0条评论

快来发表一下你的评论吧 !