CAN XL 技术解析:从协议演进到自动驾驶数据采集应用实践

电子说

描述

在汽车电子与工业自动化领域,CAN 总线技术始终是数据传输的核心支柱。随着自动驾驶、车联网等技术的快速发展,传统 CAN(CAN CC)与 CAN FD 逐渐难以满足海量传感器数据、高带宽通信的需求,CAN XL 作为下一代 CAN 总线标准应运而生。本文将从 CAN 技术演进脉络切入,深入解析 CAN XL 的核心优势,并结合实际应用场景,介绍适配 CAN XL 标准的工具方案,为行业从业者提供技术参考。

一、CAN 总线技术的三代演进:从 CAN CC 到 CAN XL 的突破

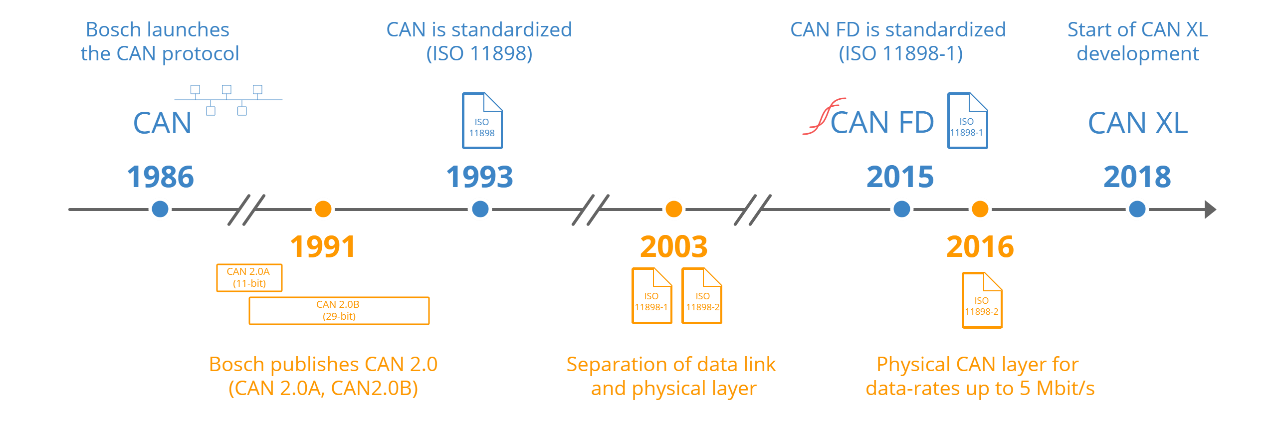

CAN 总线自 1986 年由博世推出以来,经历了三次关键技术迭代,每一次升级都精准解决了不同阶段的通信痛点:

经典 CAN(CAN CC):基础通信的奠基者

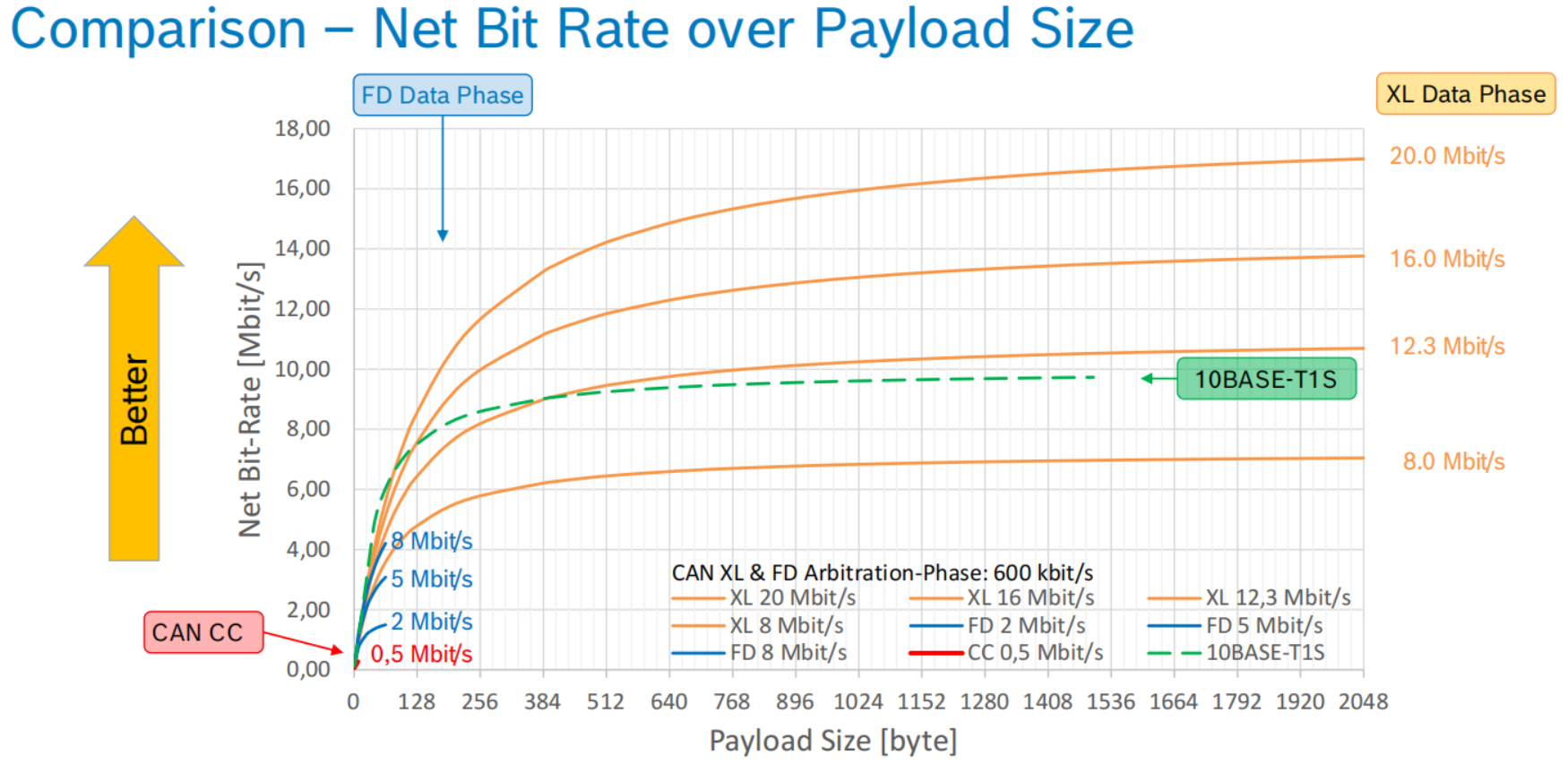

作为初代 CAN 标准,CAN CC 以 “可靠、低成本” 为核心优势,采用非破坏性总线仲裁技术,支持最高 1Mbps 的传输速率,每帧数据 payload 最大为 8 字节。其短帧结构设计降低了干扰风险,广泛应用于传统车载电子控制(如发动机、底盘控制)与工业设备通信场景。但随着汽车智能化升级,8 字节的 payload 无法满足激光雷达、高清摄像头等传感器的大量数据传输需求,1Mbps 的速率也成为数据采集的瓶颈。

CAN FD:灵活速率的过渡方案

为解决 CAN CC 的带宽限制,CAN FD 在 2015 年被纳入 ISO 标准,实现了两大突破:一是将 payload 扩展至 64 字节,减少多帧传输的开销;二是引入 “比特率切换(BRS)” 功能,仲裁段维持最高 1Mbps 速率,数据段速率可提升至 8Mbps(SIC)。这一设计在保持与 CAN CC 兼容性的同时,将网络带宽提升 3-8 倍,适用于中低数据量的车载场景(如车载诊断、舒适性控制)。但面对自动驾驶所需的 2000 字节以上的超大帧数据(如高精度地图更新、多传感器融合数据),CAN FD 的 payload 与速率仍显不足。

CAN XL:下一代车载通信的核心标准

2024 年正式落地的 CAN XL 标准(ISO 11898-1 2024),彻底打破了前两代技术的局限:

超大 payload 设计:单帧数据 payload 最高支持 2048 字节,无需分帧即可传输激光雷达点云、高清视频流等大容量数据,大幅降低传输延迟;

高速率与灵活切换:仲裁段速率保持 1Mbps 以兼容旧设备,数据段速率最高可达 20Mbps(通过收发器模式切换实现),数据 / 仲裁速率比提升至 40:1,远超 CAN FD 的 16:1;

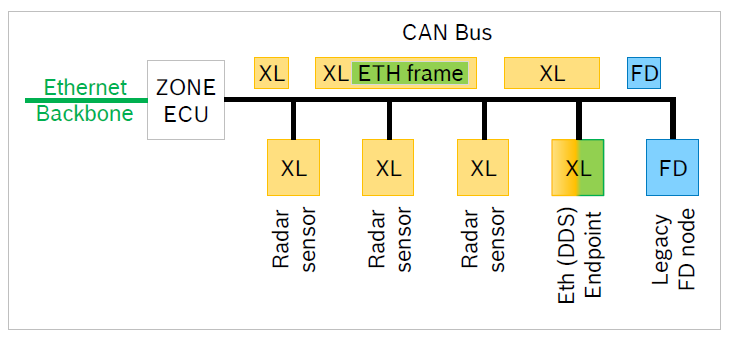

更强的鲁棒性与扩展性:采用双 CRC 校验(13 位 PCR C+32 位 FCRC),错误检测能力优于 FlexRay 与以太网;支持虚拟 CAN 网络(VCAN)、隧道传输(如 CAN FD 帧封装),可无缝衔接以太网架构;

向后兼容特性:物理层沿用两根信号线设计,可与 CAN CC、CAN FD 设备共网运行,降低车企升级成本。

二、CAN XL 在自动驾驶数据采集中的核心价值

自动驾驶技术的核心是 “数据驱动”,需要实时采集激光雷达、毫米波雷达、摄像头、IMU(惯性测量单元)等多类传感器数据,以及车辆底盘状态、环境感知结果等信息。CAN XL 凭借其高带宽、大 payload 特性,成为自动驾驶数据采集的理想选择:

解决海量数据传输瓶颈

以激光雷达数据为例,某车型的 128 线激光雷达每秒产生约 1.5GB 原始数据,若采用 CAN FD 传输,需将数据拆分为 31250 帧(每帧 64 字节),大量分帧操作会导致传输延迟超过 8ms,影响决策系统的实时性;而 CAN XL 可通过单帧 2048 字节的 payload,将分帧数量减少至 732 帧,配合 20Mbps 的数据段速率,传输延迟可控制在 2ms 以内,满足自动驾驶 “毫秒级响应” 的需求。

保障多设备协同采集的可靠性

自动驾驶数据采集系统通常包含 10 个以上的传感器节点,传统 CAN 总线在多节点同时传输时易出现仲裁冲突,导致数据丢失。CAN XL 的非破坏性仲裁技术与 500V 电气隔离设计(部分硬件支持),可有效避免总线冲突,同时隔离车载高压系统对数据采集设备的干扰,确保传感器数据(如障碍物位置、车速、转向角)的完整性与同步性。

衔接 “车 - 云” 数据闭环

自动驾驶需要将采集的路测数据上传至云端进行模型训练,CAN XL 支持以太网帧隧道传输功能,可直接将车载 CAN XL 数据封装为以太网帧,无需额外协议转换,提升 “车 - 云” 数据传输效率。此外,其 2048 字节的超大帧设计,可一次性传输完整的场景数据包(包含多传感器数据与时间戳),便于云端进行场景复现与模型迭代。

三、CAN XL 落地实践:从工具到方案的选型参考

要实现 CAN XL 技术的工程化应用,需搭配适配的硬件接口与分析软件,目前行业内成熟的工具方案已具备 “即插即用” 能力,可覆盖开发、测试、数据采集全流程:

硬件接口:PCAN-USB XL 的核心优势

作为 CAN XL 数据采集的硬件核心,PCAN-USB XL 接口具备多协议兼容、高可靠性的特点:

多标准支持:可同时连接 CAN XL、CAN FD、CAN CC 总线,无需更换硬件即可完成不同协议的测试;

高速与隔离设计:基于 USB 2.0(兼容 USB 3.0)接口,配合 TI TCAN6062V SIC 收发器,数据段速率可达 20Mbps;500V 电气隔离将电脑与车载高压系统隔离,保护设备安全;

工业级稳定性:工作温度范围覆盖 - 40°C~+85°C,适应车载高温、振动等恶劣环境;1μs 的时间戳精度可满足多传感器数据的同步对齐需求。

针对不同场景,还可选择 “单接口” 或 “双接口” 套件:单接口适用于已有 CAN XL 对接设备的场景,双接口则可实现 “自环测试”(无需额外设备即可验证 CAN XL 通信功能),降低入门门槛。

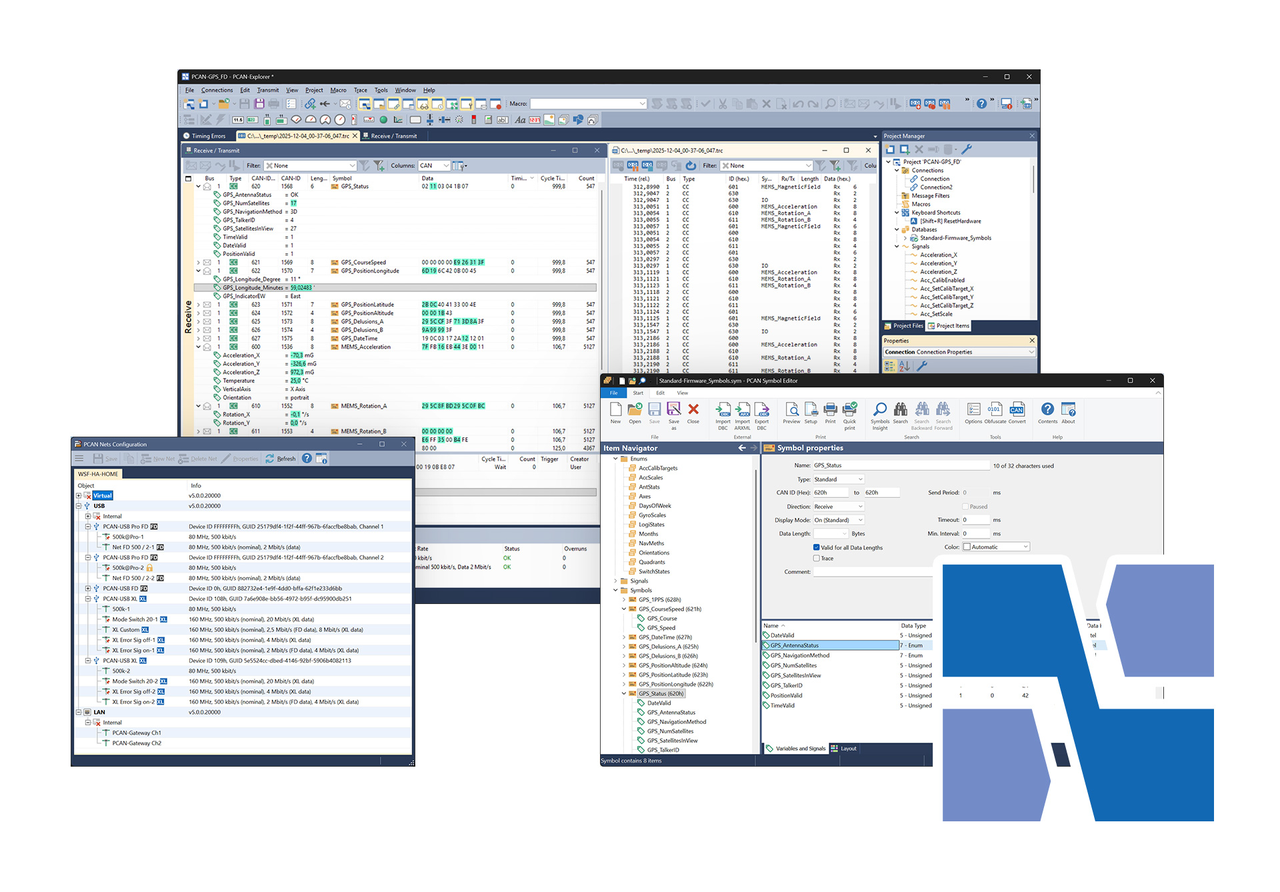

分析软件:PCAN-Explorer 7 的功能升级

PCAN-Explorer 7 作为配套的 CAN 总线分析软件,为 CAN XL 应用提供全流程支持:

多协议解析与可视化:可解析 CAN XL 的新型帧结构(如 SDT 服务数据单元、VCAN 标识),在接收列表中直观显示数据块信息;支持数据变化高亮,快速定位关键参数(如传感器数值突变);

数据记录与回放:支持 trace 文件记录 CAN XL 通信流量,可循环回放历史数据,便于复现测试场景;支持 MDF4、BLF 等多格式文件导入,兼容第三方数据处理工具;

自动化与扩展能力:集成 Python 脚本接口,可编写自动化测试脚本(如批量发送 CAN XL 帧、自动校验数据);支持加载多个报文解析文件(.sym/.dbc/.arxml格式),无需合并文件即可适配多节点系统。

值得注意的是,当前提供的 PCAN-Explorer 7 抢先体验版,未来将自动升级为独立许可证版本(计划 2026 年正式发布),用户无需额外付费即可获取完整功能。

四、总结:CAN XL 开启车载通信新篇章

从 CAN CC 的 “基础通信”,到 CAN FD 的 “灵活过渡”,再到 CAN XL 的 “全面突破”,CAN 总线技术的演进始终围绕 “更高带宽、更大容量、更强兼容” 的目标。在自动驾驶数据采集、车载以太网协同、工业物联网等场景中,CAN XL 不仅解决了传统技术的瓶颈,更搭建了 “旧设备兼容 - 新功能扩展 - 未来场景适配” 的技术桥梁。

对于行业从业者而言,选择成熟的 CAN XL 工具方案(如包含 PCAN-USB XL 接口、PCAN-Explorer 7 软件的套件),可快速完成技术验证与工程落地,抢占下一代车载通信技术的先机。随着 2026 年 CAN XL 芯片、ECU 设备的规模化量产,这一技术将逐步成为智能汽车、工业自动化领域的标准配置,推动行业向 “更高效率、更安全、更智能” 的方向发展。

审核编辑 黄宇

-

从经典CAN到CAN XL:自动驾驶高带宽数据采集的新答案2025-12-22 308

-

案例|如何搭建高阶自动驾驶数据采集平台2022-10-28 1501

-

自动驾驶数据采集和分析平台ADAS Logger2022-08-01 3832

-

自动驾驶技术的实现2021-09-03 3068

-

自动驾驶OS市场的现状及未来 精选资料推荐2021-07-27 2419

-

丰田从L2逐步演进到L3的自动驾驶系统介绍2021-04-12 5205

-

网联化自动驾驶的含义及发展方向2021-01-12 4817

-

联网安全接受度成自动驾驶的关键2020-08-26 3060

-

为何自动驾驶需要5G?2020-06-08 4158

-

如何让自动驾驶更加安全?2019-05-13 3615

-

UWB主动定位系统在自动驾驶中的应用实践2018-12-14 3182

-

自动驾驶的到来2017-06-08 7301

-

自动驾驶真的会来吗?2016-07-21 14076

-

IS-95A/B演进到CDMA20001x有什么变化?2009-06-13 1242

全部0条评论

快来发表一下你的评论吧 !