一文读懂:共聚焦显微镜的六种扫描方法

描述

共聚焦显微成像技术凭借其优异的光学切片能力和三维分辨率,已成为微观结构观测与表面形貌测量中的重要工具。下文,光子湾科技将系统梳理共聚焦显微镜的核心组成与关键扫描方式,并探讨其在材料检测、工业集成等领域的应用进展,为相关研究与技术选型提供参考。

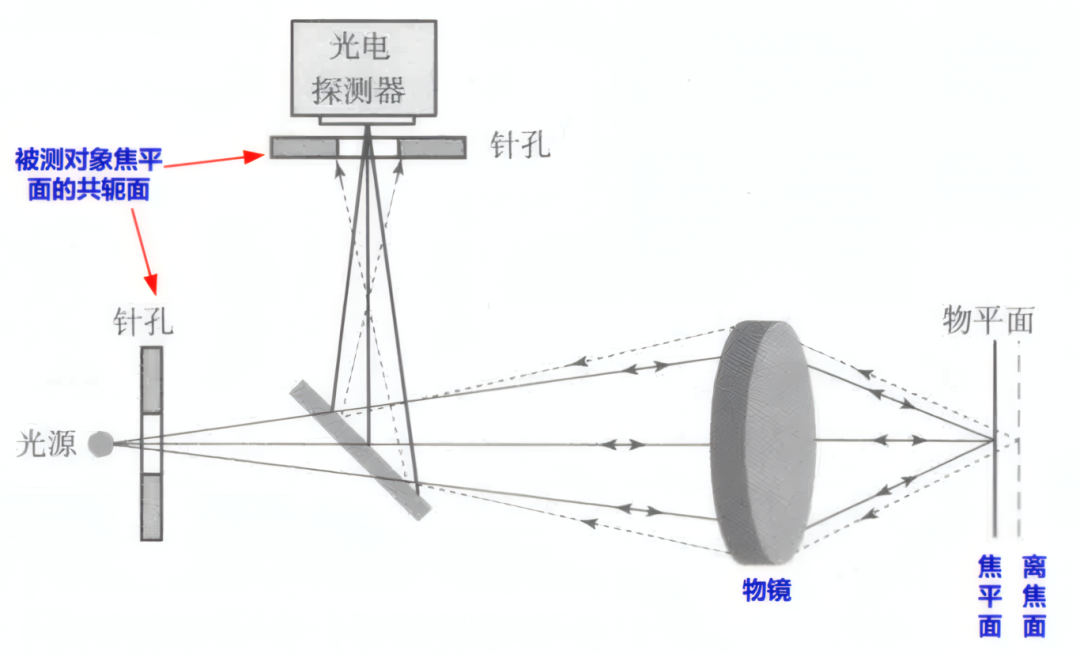

共聚焦显微系统的核心结构

共聚焦显微系统的结构

1. 色散物镜

色散物镜是实现轴向色散聚焦的关键,主要分为折射式和衍射式两类。折射式色散物镜设计成熟、成本较低,通过不同透镜组合,可调整色散范围、轴向分辨率及测量精度;衍射式色散物镜则具有更显著的色散特性,二者常组合使用以优化性能。

2. 光源

共聚焦显微系统的照明针孔与探测针孔呈共轭关系,实现三维空间滤波,从而获取高分辨率的光学切片。针孔直径需在信噪比与光通量之间取得平衡,直接影响成像亮度与分辨率。在彩色共焦系统中,光源选择尤为关键:白光光源可能因能量损失影响信噪比,超连续光谱光源虽扩展了测量范围,但成本较高。

3.共焦针孔

针孔尺寸的选取对系统性能至关重要:过大将导致轴向精度下降,过小则引起光强损失。为此,已发展出多种可调控针孔系统,例如圆形针孔电动线性阵列,以实现快速、准确且可重复的针孔定位。

共聚焦成像的扫描方法

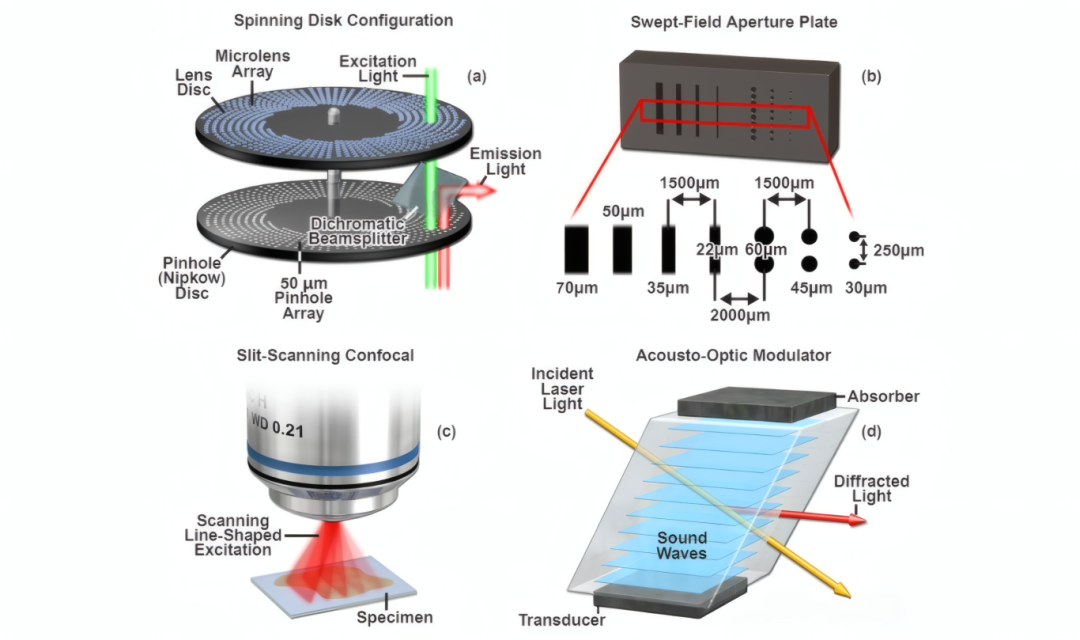

高速共聚焦显微镜的扫描机制

1. 基于扫描振镜光束扫描型共聚焦显微镜

基于扫描振镜实现光束逐点扫描,通过X/Y方向控制完成二维成像与三维重建。该方法避免了机械位移,提升扫描速率,横向分辨率可达普通显微镜的2倍。但其逐点扫描模式效率有限,且需配合高灵敏度的光电倍增管以检测微弱信号。

2. 旋转Nipkow圆盘扫描

利用高速旋转的带孔圆盘形成多光束照明,配合CCD实现实时成像。虽能获取真实共焦图像,但对针孔尺寸与位置要求严格,系统结构复杂且成本较高。

3. 基于微透镜阵列的共聚焦显微镜

通过针孔阵列形成多光源照明,利用区域相机捕捉反射图案进行三维重建。该方法提升了光能利用率与视场范围,但面临相邻针孔串扰问题,影响信噪比与深度分辨率。

4. 数字微镜装置(DMD)可编程扫描

DMD作为可编程针孔阵列,替代传统分束镜,实现灵活的光束调制与扫描控制。在提升扫描速率的同时,其纵、横向分辨率略低于微透镜阵列系统。

5. 差分式扫描共聚焦显微镜

通过焦前与焦后双探测器接收信号并进行差分处理,显著提升轴向分辨率与信噪比,适用于高速表面轮廓测量。

6. 基于扫描光源的彩色共聚焦显微镜

采用波长可调激光光源替代宽带光源,结合时间尺度上的光谱解析,提高三维轮廓检测速率,适用于动态或快速测量场景。

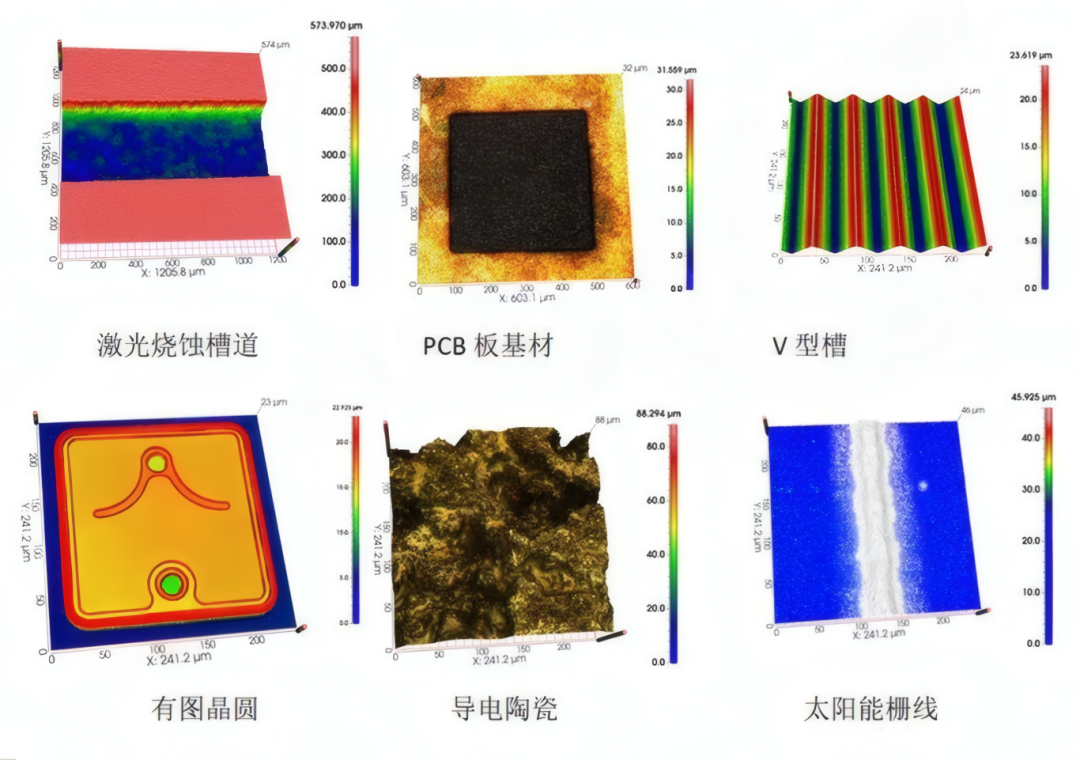

共聚焦成像显微镜的典型应用

1. 三维成像与重建算法

共聚焦显微镜的三维成像

传统共聚焦系统通过提取轴向响应峰值确定位置,而彩色共焦系统可借助彩色相机获取不同深度截面图像,借助颜色-波长转换模型与重建算法,实现更准确的三维形貌重构。

2. 透明与多层材料检测

彩色共聚焦技术可对透明、半透明及多层材料进行非破坏性断层成像与厚度测量。然而,材料色散可能导致信号混叠与串扰,需通过理论建模与误差补偿提升测量精度。

3. 工业集成与在线检测

共聚焦显微技术对表面纹理、倾斜与颜色变化不敏感,抗干扰能力强,易于集成于机床等工业环境,实现表面粗糙度测量与加工-检测一体化,甚至在振动环境下仍保持较高测量稳定性。

4. 其他新兴应用

该技术亦广泛应用于变形监测、金属厚度评估等领域,展现出良好的跨学科适用性与技术延展性。

综上,共聚焦显微成像技术通过其精密的色散物镜、可调控的光源、针孔系统以及多样的扫描方法,实现了高分辨率的三维成像与测量。该技术在材料科学、工业检测等多个领域展现出强大的实用性与可靠性,成为现代微观结构分析不可或缺的重要工具。

光子湾3D共聚焦显微镜

光子湾3D共聚焦显微镜是一款用于对各种精密器件及材料表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

超宽视野范围,高精细彩色图像观察

提供粗糙度、几何轮廓、结构、频率、功能等五大分析技术

采用针孔共聚焦光学系统,高稳定性结构设计

提供调整位置、纠正、滤波、提取四大模块的数据处理功能

光子湾共聚焦显微镜以原位观察与三维成像能力,为精密测量提供表征技术支撑,助力从表面粗糙度与性能分析的精准把控,成为推动多领域技术升级的重要光学测量工具。

#共聚焦显微镜 #扫描成像 #3d显微镜 #表面粗糙度 #三维成像

感谢您本次的阅读光子湾将持续为您奉上更多优质内容,与您共同进步。

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

一文读懂共聚焦显微镜的主分光装置2025-10-30 756

-

一文读懂共聚焦显微镜的系统组成2025-10-16 335

-

共聚焦显微镜有什么用?2024-06-24 1622

-

共聚焦显微镜:成像原理、功能、分辨率与优势解析2024-06-14 3378

-

共聚焦、光学显微镜与测量显微镜的区分2024-05-14 915

-

显微成像与精密测量:共聚焦、光学显微镜与测量显微镜的区分2024-05-11 1882

-

共聚焦显微镜和激光共聚焦显微镜的区别详解2024-04-16 876

-

一文读懂中图共聚焦显微镜的应用2023-12-12 1431

-

共聚焦显微镜应用特点2023-11-21 569

-

为什么激光共聚焦显微镜成像质量更好?2023-08-22 1461

-

结构深、角度大、反射差?用共聚焦显微镜就对啦!2023-08-04 850

-

激光共聚焦显微镜有几类?2023-02-28 2534

-

什么是共聚焦显微镜?2023-02-17 7003

-

科学领域新技术,打造高品质共聚焦显微镜2014-04-03 3652

全部0条评论

快来发表一下你的评论吧 !