深度解析:锂电电极浆料混合工艺与性能的内在联系

描述

在锂离子电池的制造过程中,电极浆料的制备是一个至关重要的环节,因为浆料的初始状态直接决定了电池的最终性能。电极浆料通常由活性电极材料粉末、导电剂粉末、聚合物粘结剂和稀释溶剂组成。对于正极复合电极,通常使用氧化物材料(如LiCoO₂)作为活性材料,并使用碳质导电材料(如乙炔黑 AB)来提供电子传导路径,以补偿氧化物材料较低的电子电导率。

为了制备具有均匀接触的电极,浆料必须实现导电材料的均匀分散。然而,氧化物活性材料和碳质导电材料表现出截然不同的物理化学性质,使得它们在正极浆料中的均匀分散比在石墨负极浆料中更为困难。即便浆料组分相同,加料顺序和混合工艺的不同也会极大地影响浆料的分散状态,进而影响电池性能。

本研究利用流变分析和交流阻抗谱技术,结合对复合电极内阻的研究,探讨了电极浆料混合工艺与导电剂分散状态之间的关系。

实验设计与混合工艺

Millennial Lithium

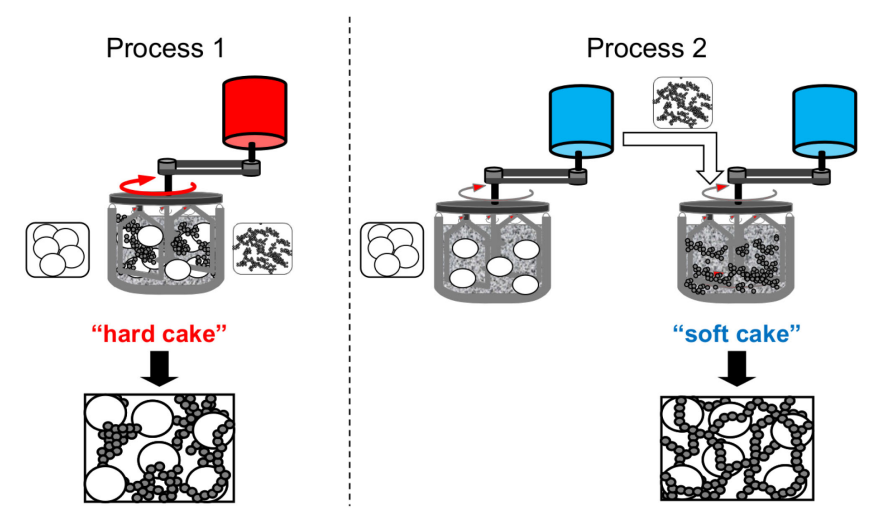

实验采用了掺镁钴酸锂(Mg-LCO) 作为活性材料,乙炔黑(AB) 作为导电剂,聚偏二氟乙烯 (PVdF) 作为粘结剂,N-甲基吡咯烷酮 (NMP) 作为溶剂。研究对比了两种不同的混合工艺:

工艺 1:首先将 Mg-LCO 和 AB 进行干混,然后与 NMP 混合并进行高粘度捏合(30 rpm, 30 min),形成“硬滤饼(Hard cake)”状态。随后加入 NMP 稀释,最后加入 PVdF/NMP 胶液进行搅拌。

工艺 2:首先将 AB 与 NMP 进行捏合(95 rpm, 10 min),形成“软滤饼(Soft cake)”状态。接着加入 PVdF/NMP 胶液搅拌,最后加入 Mg-LCO/NMP 混合液进行搅拌。

复合电极的电子体积电阻率与微观结构

Millennial Lithium

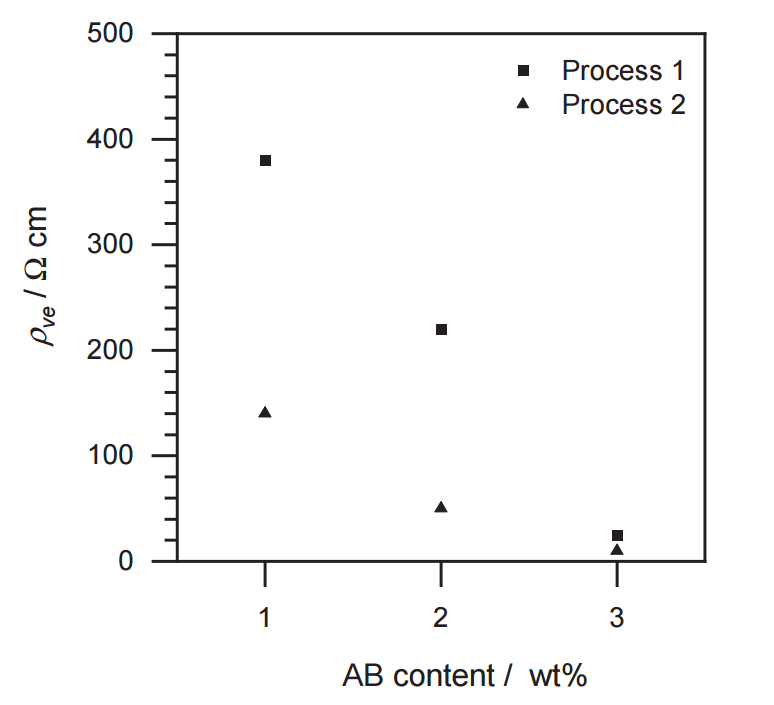

研究首先测试了涂布在 PET 膜上的复合电极层的电子体积电阻率。结果显示,在相同的 AB 含量下,工艺 2 制备的电极层电阻率明显低于工艺 1。此外,随着 AB 含量的降低,工艺 2 的电阻率增加幅度小于工艺 1。这表明两种工艺形成的电极浆料微观结构存在显著差异。

在不同 AB 含量下,由工艺 1 和工艺 2 制备的 PET 上复合层的电子体积电阻率

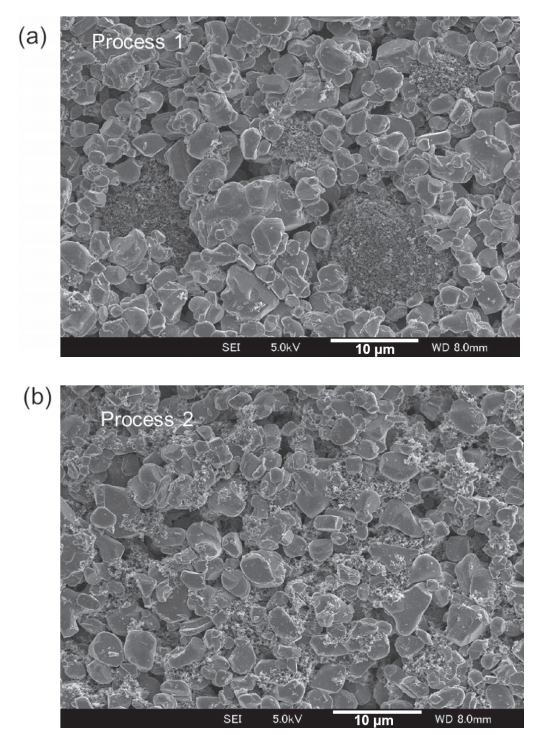

为了进一步探究微观结构,研究人员通过扫描电子显微镜(SEM) 观察了复合电极(3 wt% AB)。在工艺 1 制备的电极中,观察到了尺寸约为 10 µm 的大团簇状 AB,且 Mg-LCO 的分布不均匀。相反,在工艺 2 制备的电极中,AB 和 Mg-LCO 分布非常均匀。这证实了工艺 2 能够提供更优异的 AB 分散状态,这种均匀的分散有助于降低直流内阻(DC-IR)。

由工艺 1 (a) 和工艺 2 (b) 制备的复合电极(3 wt% AB)的 SEM 图像

温度对直流内阻的影响

Millennial Lithium

在不同温度下对两种工艺制备的电极进行 DC-IR 测试发现,尽管 AB 含量相同,工艺 1 的电阻在所有温度下均高于工艺 2。在 -20 至 25°C 范围内,DC-IR 的主要成分被认为是离子传输电阻。然而,在 45°C 以上,工艺 1 的温度依赖性变小,表明其主要阻抗成分转变为电子传输电阻。而在工艺 2 中,并未观察到这种显著转变。这说明工艺 1 较高的电子体积电阻率导致了其在高温下较差的表现。

电极浆料的流变学特性分析

Millennial Lithium

由于电极浆料是含有固相的冷凝溶液,可视为非牛顿流体。研究通过流变学分析了浆料的稳态流动粘度,并计算了触变指数。结果表明,TI 值随 AB 含量的增加而增加,且在所有 AB 含量下,浆料 2 的 TI 值均高于浆料 1。由于较高的 TI 值意味着结构粘度的增加,这表明浆料 2 中生长出了更发达的 AB 网络结构,且工艺 2 促进了这种结构的形成。

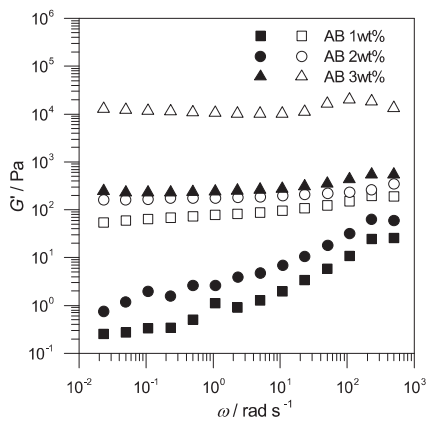

进一步分析浆料的动态储能模量发现,在相同的 AB 含量下,浆料 2 在低角频率区域表现出更高的 G'值和更平缓的斜率。这表明浆料 2 比浆料 1 更具刚性,内部形成了更完善的 AB 网络结构。特别是在 1 wt% AB 的低含量下,浆料 2 已显示出平台区,暗示网络结构已形成;而浆料 1 仅在 3 wt% AB 时才观察到平台区。

浆料 1 和浆料 2 的动态储能模量与角频率的函数关系。实心符号代表浆料 1,空心符号代表浆料 2

混合机理探讨

Millennial Lithium

结合电学和流变学数据,研究揭示了不同混合工艺下 AB 网络结构的形成过程:

在工艺 1 中,AB 和 Mg-LCO 首先在少量 NMP 中进行捏合。由于 AB 网络体积庞大且吸油性强,而高浓度的 Mg-LCO 颗粒较大,导致润湿状态不均匀。尽管 AB 在初始阶段可能因静电排斥而分散,但在高粘度捏合过程中,高浓度的 Mg-LCO 颗粒会碰撞并破坏 AB 网络结构,导致 AB 在捏合过程中形成大团簇。结果是浆料 1 和复合电极的电子导电性降低,且反应分布范围变大。

在工艺 2 中,AB 首先与 NMP 捏合,随后与 PVdF/NMP 混合,最后在低粘度状态下与 Mg-LCO/NMP 混合。由于处于低粘度状态,施加在 AB 上的剪切力较低,从而避免了 AB 网络结构被破坏。

本研究表明,电极浆料制备过程中的混合工艺对电极的电子导导性能有着决定性影响。通过流变学分析证实,复合电极电子电导率的变化归因于浆料中 AB 的分散状态。Mg-LCO 和 AB 在高粘度状态下同时捏合会导致 AB 网络结构被破坏,进而形成大团簇,降低电子电导率。相反,采用 AB/PVdF/NMP 与 Mg-LCO/NMP 在低粘度状态下混合的工艺,能够有效抑制电子电导率的降低。这一发现为在低 AB 含量下制备高电子电导率的电极浆料提供了重要的设计思路。

原文参考:Relation between Mixing Processes and Properties of Lithium-ion Battery Electrode-slurry

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

电池电极浆料的“秘密”:流变学在锂电制造中的应用与优化2025-11-18 351

-

善思创兴薄膜力学断层扫描测试仪:聚焦锂电池材料检测,解决行业核心测试痛点2025-08-30 746

-

锂电池浆料罐高低液位检测的超声波液位传感器2023-11-01 1358

-

特斯拉干法电极工艺研究2023-02-12 6027

-

详解电极浆料制备过程中物料颗粒状态变化2021-09-24 4935

-

锂电池电芯浆料的制作工艺和基本原理2020-12-25 2888

-

电极材料对电池性能影响2020-09-29 12027

-

【转帖】锂电池电芯浆料的工艺和原理分析2018-12-13 2852

-

SLG系列锂电池浆料螺旋混合自动生产线2018-11-04 5880

-

锂电池浆料固含量测定仪2018-03-26 5693

-

了解浆料制备过程中的物料混合阶段的状态2018-01-30 7680

-

关于锂电池电极材料SEM测试、氩离子截面解剖电极片2017-07-07 9174

-

SVPWM和SPWM的内在联系以及简化的SVPWM算法2016-04-13 925

-

锂电池正极浆料主要成分有哪些?2009-10-22 2015

全部0条评论

快来发表一下你的评论吧 !