深耕计量技术:助力下一代 3D NAND 突破存储极限

描述

作者:Laura Peters

文章来源:SEMICONDUCTOR ENGINEERING

每一代3D NAND闪存的存储容量都比上一代增加约30%,目前的芯片尺寸仅相当于指甲盖大小,却能存储高达2TB的数据。随着新产品发布周期从18个月缩短至12个月,芯片制造商们正不断创新,以实现如此惊人的扩展速度。

作为智能手机、固态硬盘、数据中心存储系统、个人电脑和 SD 卡的核心存储方案,3D NAND 每年吸引超 30% 的半导体设备投资,同时推动三维计量与检测技术迈向新高度 —— 不仅需整合光学、X 射线、高能电子束、电子束电压对比等成熟技术,氮化镓基电子束等新型方法也正凭借缺陷检测优势逐步落地。

3D NAND 缩放:三大方向与核心挑战

自 3D NAND 应用于企业级固态硬盘以来,全环绕栅极电荷俘获单元成为主流方案。该结构采用氮化硅作为电荷俘获层,相比多晶硅更不易产生缺陷和发生漏电,且所需编程 / 擦除电压更低,可搭配更薄的氧化层以提升器件耐久性,同时实现更快的读写速度和更低的功耗。

3D NAND 的制造流程中,厂商需沉积多层水平存储单元薄膜,并蚀刻出垂直通道孔。为提升存储容量,氧化硅 - 氮化硅(SiO₂-SiN)薄膜堆叠层数不断增加,且采用 2-3 层堆叠设计。Lam Research 和 TEL 提供的深冷蚀刻系统,能在 - 60℃ 超低温环境下,利用高浓度活性物质实现直径 < 100nm、深度 6-10 μm的高深宽比孔蚀刻,配合非晶碳硬掩模保障垂直轮廓,但如何避免孔的弯曲、扭曲和倾斜仍是关键挑战。

当前 3D NAND 的缩放主要沿三个方向推进:一是缩小接触孔间距,在相同硅片面积内集成更多存储单元;二是垂直增加氧化层 / 字线的堆叠层数;三是逻辑缩放,通过提升单单元存储比特数(从三级单元 TLC 向四级单元 QLC、五级单元 PLC 演进)实现容量提升。Lam Research 全球产品副总裁 Tae Won Kim 强调,水平与垂直缩放的结合对蚀刻工艺的轮廓控制提出极高要求,孔的尺寸和形状精度直接决定逻辑缩放的可行性。

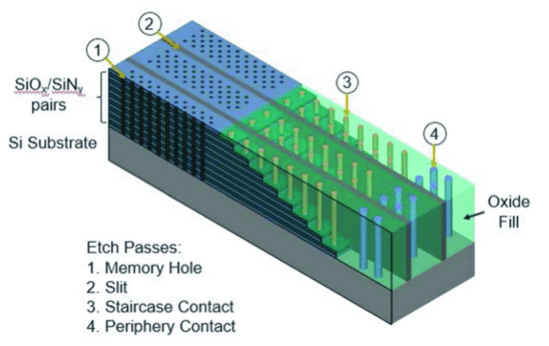

在 3D NAND 的关键结构(包括存储孔、狭缝、阶梯接触和外围接触)中,垂直存储孔尺寸最小。Onto Innovation光学计量应用开发总监 Nick Keller 指出,客户需要通道孔、字线切割沟槽和硬掩模孔的高分辨率 Z 向轮廓数据,同时需检测通道孔底部(或顶部)蚀刻后退步骤中的垂直凹陷。

图 1:3D NAND 的关键特征包括微小的存储孔、狭缝、阶梯状触点和外围触点。来源:Lam Research

计量技术矩阵:穿透深结构的 “火眼金睛”

1. 红外关键尺寸计量(IRCD)

散射测量法(又称光学关键尺寸 OCD)在晶圆厂中应用广泛,其红外延伸版本(IRCD)凭借波长优势,已在高产量制造(High-Volume Manufacturing, HVM)中实现高深宽比 Z 向轮廓测量。相比临界尺寸小角 X 射线散射(CD-SAXS),IRCD 在吞吐量上更具优势,而 CD-SAXS 仅在层级间倾斜度和叠对测量等特殊场景中选择性应用。

IRCD 的核心优势源于中长波红外波段的介电材料吸收特性 —— 如二氧化硅的 Si-O 键在 1000cm⁻¹ 附近有强吸收峰,吸收峰的幅度和宽度随波长变化,通过调节波长可控制光的穿透深度。此外,红外波段的 OCD 建模速度更快,因高频振荡更少,降低了严格耦合波分析(RCWA)的计算复杂度。该技术可用于测量通道孔关键尺寸及一、二级通道孔的氮化硅凹陷,而氮化硅凹陷的精准控制对防止横向电荷迁移、提升数据保留能力至关重要。

2. 电子束技术

电子束工具常用于光学系统识别缺陷后的精细化复查。 Applied Materials 和 KLA 开发的高能电子束系统(着陆能量可达 30keV 甚至 60keV),能穿透高深宽比孔,通过检测背散射电子和二次电子,识别数μm 深处的缺陷(如残留钨)。深度学习技术进一步优化了缺陷分类效率,可有效区分干扰缺陷与致命缺陷。

需注意的是,高能电子束的电离辐射可能损伤敏感的 NAND 介质堆叠,尤其会影响电荷俘获区的阈值电压,进而降低器件性能和可靠性,因此厂商在使用时需谨慎控制剂量。电子束点扫描电压对比检测则适用于器件研发和量产爬坡阶段,能精准识别罕见的热点缺陷。PDF Solutions(普迪飞)总裁兼 CEO John Kibarian 强调,随机缺陷的统计特性要求技术人员在短时间内检测数百亿个点位,软件算法在热点定位中发挥关键作用。

电子束检测:攻克5nm以下先进节点关键缺陷的利器

半导体缺陷检测:细抓1nm 瑕疵,量产难题靠这招破局!

此外Kioxa 正评估名古屋大学与初创公司 Photo Electron Soul 联合开发的氮化镓基电子束工具,该技术通过选择性电子束辐射和束流强度实时控制,实现非接触式缺陷检测、电学检测和轮廓测量,助力故障根因分析。

3. X 射线与声学显微镜

X 射线计算机断层扫描(X-ray CT)是检测高深宽比孔内部缺陷的有效方案,布鲁克(Bruker)推出的新型 X 射线工具通过提升光源功率和探测器性能,满足高量产场景需求。在 3D NAND 的 “阵列下 CMOS” 键合工艺中,声学显微镜可检测混合键合或熔融键合界面的微小空洞。诺信的非浸没式声学扫描方案通过高速旋转晶圆和瀑布式传感器,在避免污染的同时,实现不同焦距下的空洞检测。

验证与建模:从物理检测到虚拟计量

1. 破坏性验证(FIB-SEM)

聚焦离子束 - 扫描电子显微镜(FIB-SEM)通过器件横截面切割,可直观观察蚀刻不完全、孔弯曲、扭曲及通道孔间差异等问题,是工艺开发和爬坡阶段的 “基准验证工具”。

2. 虚拟计量与工艺建模

随着 3D NAND 特征尺寸不断缩小,传统晶圆实验的成本和周期持续增加,虚拟晶圆制造、工艺建模和虚拟计量成为行业热点。泛林集团旗下 Coventor 的工程师通过虚拟工艺建模,量化了孔关键尺寸变化和通道锥度,发现当各堆叠层的侧壁角 > 88° 时,蚀刻才能到达通道底部。这种虚拟计量方法可在大规模硅片试错前优化工艺参数边界,加速研发周期。

结语

3D NAND 的持续缩放对计量与检测技术提出极致挑战,高深宽比孔的精准测量、亚表面缺陷检测和叠层对准控制成为核心课题。IRCD、高能电子束、X 射线等技术的协同应用,搭配 FIB-SEM 基准验证和虚拟计量建模,构成了下一代 3D NAND 的量产保障体系。随着铠侠、三星、美光、SK 海力士等厂商推进更高堆叠层数、更小狭缝和存储孔的新型 NAND 研发,多技术融合的计量方案将成为突破产能瓶颈、实现良率目标的关键支撑。

-

三星、西部数据、英特尔、美光、长江存储探讨3D NAND技术2018-09-20 3178

-

高通下一代手机处理器3D与视频性能展示2010-03-04 806

-

应用案例-颠覆性创新金属3D打印技术助力Moto2突破极限2016-12-28 717

-

3D NAND Flash,中国自主存储器突破点2017-02-07 9168

-

长江存储发布突破性技术,将大大提升3D NAND的性能2018-08-13 2231

-

3D NAND供应商正准备迎接新的战斗,相互竞争下一代技术2018-08-23 12618

-

3D NAND技术的应用发展趋势2018-08-27 9459

-

随着科技的发展 3D人脸识别技术将会成为下一代身份的证明2019-01-04 2082

-

陶瓷3D打印技术,辅助研发下一代X射线成像2020-03-30 2850

-

利用陶瓷3D打印技术辅助研发下一代X光成像2020-04-30 2569

-

研发的铜混合键合工艺正推动下一代2.5D和3D封装技术2020-10-10 7931

-

美光发布176层3D NAND闪存2020-11-12 3661

-

未来的3D NAND将如何发展?2020-11-20 3050

-

不要过于关注3D NAND闪存层数2020-12-09 3576

-

三星电子在硅谷设立下一代3D DRAM研发实验室2024-01-31 1269

全部0条评论

快来发表一下你的评论吧 !