【LoRa模组】复杂工业现场,电机状态如何实时掌控?

描述

在工厂、矿山、能源站点等工业现场,电机(风机、水泵、输送设备、减速机等各类旋转机械)是最基础、也是最关键的设备之一。

一旦电机异常停机,往往意味着:产线中断?成本激增?安全风险提升?然而现实中,很多企业仍采用人工巡检 + 事后维修的方式来维护电机设备。工业电机监测的本质,不只是采集数据,而是让设备状态 “可视化、可预测、可决策”。

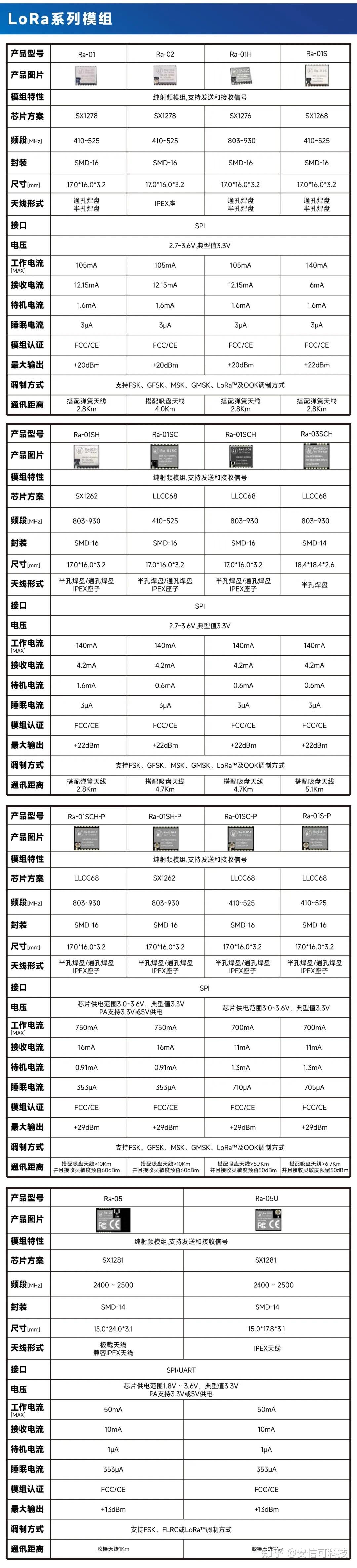

LoRa 技术,正在成为工业设备状态监测的基础通信能力之一。安信可 LoRa 模组,凭借稳定、低功耗、易部署的特性,正在被越来越多工业客户应用到真实生产环境中。

一、传统运维方式的三个“老问题”

① 看不见状态

电机是否异常,往往要等到噪音、发热甚至停机后才发现。

② 巡检成本高

现场点位分散,环境复杂,人工巡检强度大、效率低。

③ 故障不可预测

无法提前发现振动、温度等“亚健康”信号,只能被动维修。

二、电机状态监测,现场到底难在哪里?

在实际落地中,工业电机监测并不是“装个传感器就完事”。工业现场的真实挑战:

金属结构密集,信号衰减严重

高温、高粉尘、强电磁干扰

电机点位多、分布分散

施工布线成本极高,甚至无法布线

同时,对前端监测设备还有非常现实的要求:

必须低功耗(电池供电,长期免维护)

通信必须稳定(数据不大,但不能丢)

网络要简单(易部署、易扩展)

在这样的场景下,传统 Wi-Fi、蓝牙方案往往“力不从心”。

三、为什么越来越多工业项目选择 LoRa?

LoRa 并不是为了“快”,而是为了 “远、稳、省”。

1远距离 + 强穿透,适应复杂工业环境

LoRa 具备:

超高接收灵敏度

对遮挡、金属环境适应能力强

在厂房、车间、地下设备间等环境中,

LoRa 更容易实现稳定通信覆盖。

2超低功耗,适合长期在线监测

电机振动、温度监测的典型特征是:高频采集+低频上报。LoRa 模组在非通信状态下功耗极低,电池供电节点,多年免维护运行。

3网络结构简单,部署成本低

LoRa 常采用 “网关 + 多终端” 架构:

一个网关覆盖一个车间或厂区

终端数量可灵活扩展

几乎无需复杂布线

非常适合工业设备“多点、分散式”部署。

四、安信可 LoRa 模组在该方案中的典型应用场景

在工业设备监测这种 “长期在线 + 高可靠性” 场景中,模组本身的稳定性尤为关键。

1电机振动 + 温度在线监测

实时掌握设备运行状态,提前发现轴承、转子异常,避免突发停机

2自动注脂联动控制

振动或温度异常触发注脂,减少人工干预,延长设备寿命

3巡检人员智能巡检

手持终端自动获取设备数据,减少人工测量,提升巡检效率与安全性

在复杂工业环境下,可靠、简单、低成本的通信方案,才是真正可落地的方案。这也是 LoRa 技术在工业设备状态监测领域持续被选择的原因。

-

Lora技术应用领域2025-11-26 80

-

【LoRa模组】抗干扰,远距离,LoRa模组在报警器中的应用2025-07-31 726

-

复杂工业场景下,聚徽无风扇工控机怎样保障稳定运行?2025-06-03 459

-

深控技术-不需要点表工业网关在复杂工业环境自动化中的应用解析2024-11-12 853

-

LoRa模组FSK模式下WOR功耗估算实例2024-03-29 13256

-

MES如何帮助企业掌控现场2023-12-22 356

-

基于工业物联网的电机运行状态和能耗监测报警系统2023-06-25 1458

-

GaN功率器件在工业电机控制领域的应用2022-08-12 2694

-

什么是LoRa终端模组ASR6505?2021-10-27 1303

-

面向复杂工业的高精度热电偶测温电路2021-06-22 938

-

LoRa模组自来水管道管网在线远程监测系统2018-11-21 3763

-

电源管理复杂工程问题课程群与教学模式设计2018-01-17 734

-

基于lora的输电线路状态监测2016-09-29 5530

-

复杂工业系统的分布式递阶智能控制研究2009-07-01 435

全部0条评论

快来发表一下你的评论吧 !