竞逐“芯”赛道:CAN分析仪如何成为芯片行业高效测试工具?

描述

本文导读

在国产芯片加速突围的当下,测试效率影响着产品能否抢先上市(TTM)。面对行业普遍存在的底层调试耗时久、一致性认证难等痛点,致远仪器基于深厚技术积淀,打造一套覆盖芯片研发到量产的CAN测试解决方案,助力企业攻克验证难题,用质量抢占市场先机。

行业观察:多维需求下的市场变量

当前,芯片产业处于技术迭代与市场扩张的交叉口,机遇背后,是更加严苛的交付标准。

1、汽车“新三化”推高技术门槛随着智能座舱与自动驾驶的普及,MCU与SoC已从单纯的控制单元进化为移动计算中心。车载环境要求芯片具备极高的数据吞吐量与功能安全性,任何微小的通信瑕疵,都可能在整车系统中被放大为安全风险。

2、国产替代加速,抢滩窗口期

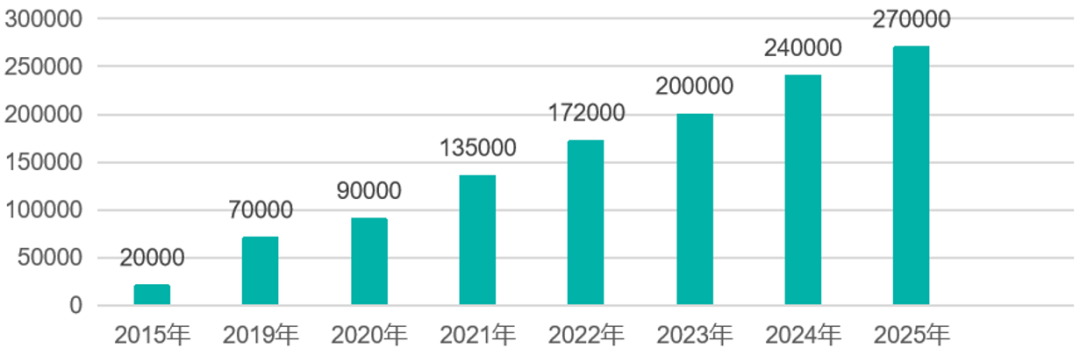

数据显示,国内芯片设计企业数量增长显著(预计2025年将达27万家)。赛道拥挤,意味着谁能更流畅地完成研发验证、更早交付高可靠性产品,谁就能在国产化进程中站稳脚跟。

图2 企查查注册芯片厂家

3、工控与物联的高可靠刚需

在工业自动化与能源互联领域,CAN通信是设备协同的神经末梢。芯片必须在强电磁干扰环境下,依然保证毫秒级的实时响应与数据零丢失,这对芯片的抗扰能力提出了硬性要求。

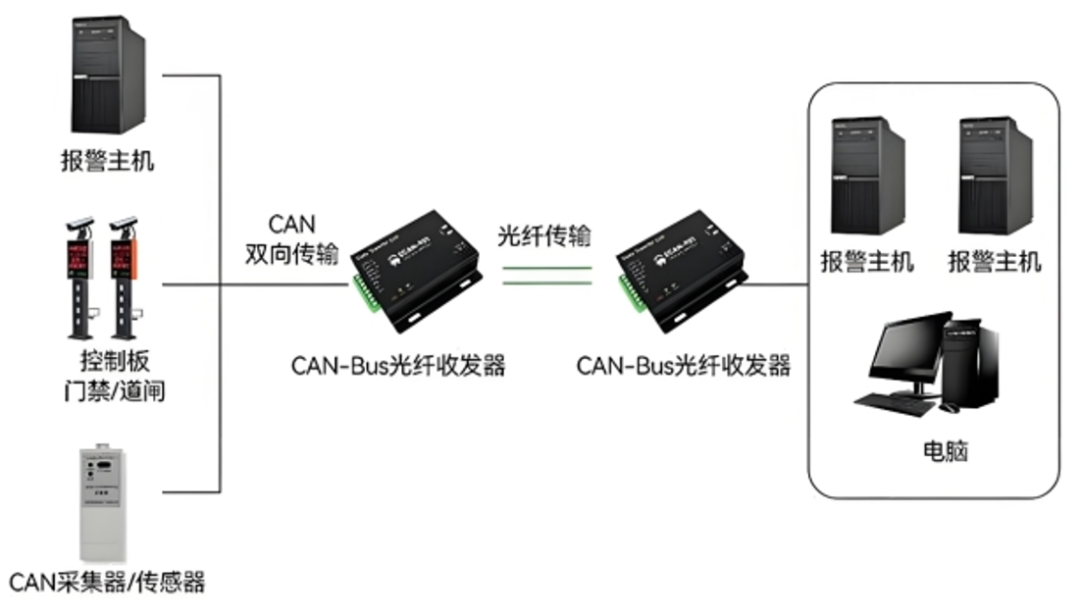

图3 工业控制测试场景

拖慢交付的三个现实问题

尽管市场需求旺盛,但传统测试手段的滞后,正在限制芯片企业的效能释放:

1、开发效率受阻

底层驱动调试如同“盲盒”作业,缺乏可视化工具,工程师常需花费大量时间排查寄存器配置,重复劳动过多;

2、验证覆盖不足

一致性与压力测试往往依靠简易工具,难以穷尽极端边界条件,容易给量产阶段留下隐患;

3、问题复现困难面对偶发的通信故障与EMC干扰,由于缺乏完整的数据支撑,技术团队常陷入“找不到根因”的排查拉锯战,直接影响上市进度。

场景落地:CAN分析仪的实际应用

针对上述痛点,致远仪器CAN分析仪将测试场景对应至开发、认证、维保三个核心阶段,提供具体的落地对策。

研发阶段:让调试透明化、压力可视化

在芯片集成CAN IP核后的驱动开发期,工具的即时反馈能力至关重要。

1、寄存器级精准调试

借助Zview软件,工程师可同屏监测逻辑层的报文数据与物理层的电气信号(CANH/CANL)。代码修改是否生效、波形是否畸变,一目了然,将驱动开发周期大幅缩短。

图4 报文与底层电气信号对应

2、极限压力摸底

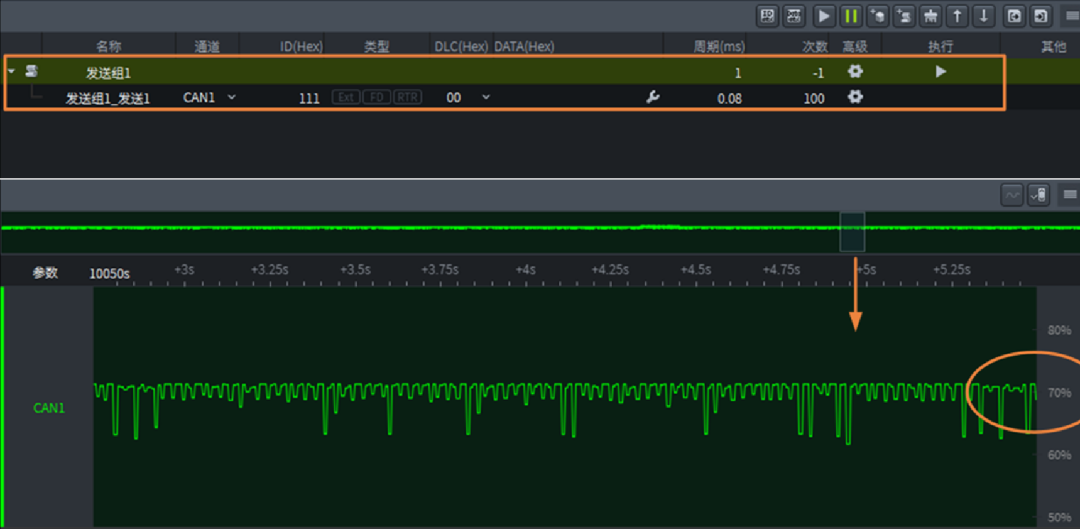

利用报文收发功能、负载率测试、报文周期等功能,进行压力测试,验证芯片在极端数据流冲击下的稳定性,确保在高压工况下不宕机。

图5 总线70%负载模拟3、错误响应验证

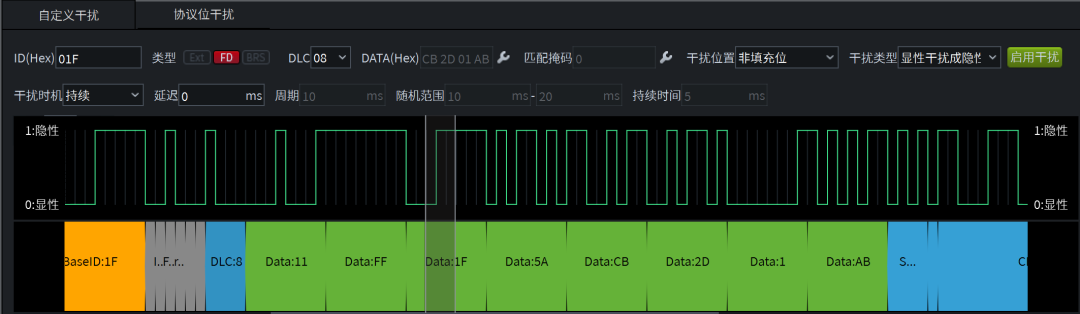

通过主动发送干扰、被动接收干扰,模拟ID填充错误、位错误等,验证控制器在各种极端情况下的错误响应能力,如图6所示。符合ISO16845-1-2016标准要求。

图6 被动干扰注入认证阶段:标准化的自动“体检”在量产前,芯片必须通过物理层与数据链路层的严格验证。

1、自动化合规测试

互联互通的前提是标准统一。系统内置35+项自动化测试用例(基于ISO 11898标准),全自动执行,无人值守,排除人为操作误差。

2、数据化测试报告

自动生成含“Pass/Fail”结论的专业测试报告。这不仅是研发自查的依据,更是芯片原厂向Tier 1或OEM客户证明产品质量、快速通过准入的有力凭证。

图7 ZPS一键测试报表

图7 ZPS一键测试报表

应用支持:从“经验推断”到“数据复盘”当芯片交付下游客户,面对整机层面的通信疑难,原厂FAE(技术支持)需要高效的诊断手段。

1、长周期故障捕获

依托海量存储技术,分析仪可进行长时间无人值守记录,精准捕捉那些“几天才出现一次”的偶发故障,保留完整现场数据。

2、精准归因分析

通过高级触发与仲裁分析功能,工程师能迅速分辨是软件逻辑冲突,还是外部EMC干扰导致的物理层畸变。快速厘清软件与硬件的责任边界,帮助客户高效解决问题,维护原厂技术口碑。

图8 错误帧分析

结 语

芯片研发没有捷径,但优秀的工具可以减少弯路。致远仪器CAN分析仪的核心价值,在于用标准化的测试和精准的数据,将不确定的研发风险转化为可控的质量指标。

致远仪器致力于为工程师提供高效、客观的验证手段,协助企业打磨产品细节,确保每一颗出厂芯片都能经得起实战考验。

-

频谱分析仪与信号分析仪的区别2024-11-27 3376

-

CAN总线测试工具选择与使用2024-11-12 3577

-

CAN总线测试工具的主要功能2024-06-25 2246

-

双通道CAN分析仪的使用步骤2024-06-05 2304

-

逻辑分析仪是干啥用的 逻辑分析仪的主要用途 逻辑分析仪的应用场景2023-09-19 5068

-

我们能用CAN分析仪做什么?2023-04-17 2378

-

频谱分析仪的分析、测试和判断2021-12-06 2250

-

电力分析仪的测试工作包括哪些?2021-04-14 1504

-

妙解:功率分析仪直连CAN网络2019-12-11 2138

-

CAN-bus总线是什么?如何在一分钟内找到CAN总线的问题节点?2018-08-12 13342

-

CAN分析仪记录仪可以支持MathWorks车载网络工具包嘛?2017-07-25 3468

-

一种基于ARM和智能手机的蓝牙CAN分析仪设计2014-09-23 1634

-

CAN-bus 总线分析仪手册2010-03-22 639

-

汽车CAN/LIN总线测试流程和测试工具解析2010-03-19 8839

全部0条评论

快来发表一下你的评论吧 !