探秘比斯特CCD01-AI电芯正负极检测机的视觉检测系统

电子说

描述

在新能源汽车与储能系统高速发展中,电池制造的精度与效率已成为决定产业竞争力的关键要素。作为电池生产的关键环节,电芯正负极检测的准确性与速度直接影响着电池组的安全性与产能。深圳比斯特自动化设备有限公司推出的CCD01-AI圆柱电芯正负极检测机,凭借其搭载的先进视觉检测系统,以“非变形锈蚀电芯100%准确率”的性能,重新定义了行业检测标准。本文将深入解析这一系统的技术内核。

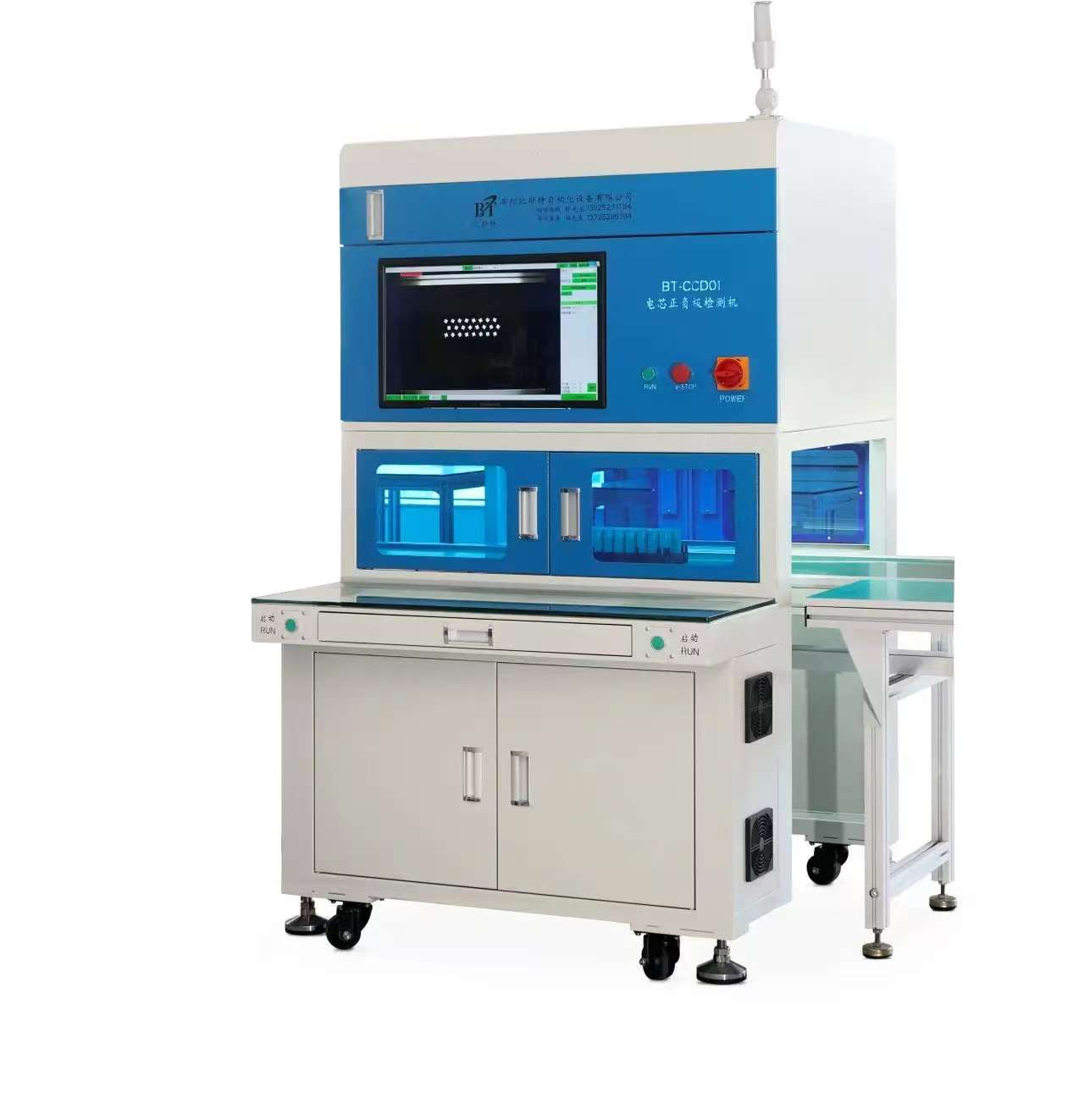

BT-CCD01电芯正负极检测机

BT-CCD01电芯正负极检测机

一、CCD视觉与AI算法的深度融合

CCD01-AI的要点在于其“工业级CCD相机+AI图像处理算法”的组合。系统通过420×350mm的检测区域,覆盖18650、21700等主流圆柱电芯型号,并支持定制化扩展。检测过程中,将电芯准确装入模具或支架后,CCD相机以毫秒级速度捕捉正负极图像,AI算法则通过比对预设模板,快速分析正负极数量、位置及排布方向等。

360度无死角检测:系统支持电芯旋转检测,即使电芯存在轻微倾斜或排布错位,也能实现精确识别。

动态环境适应性:针对高温、高湿、粉尘等极端环境,系统采用军工级硬件设计,确保在一定温度范围内能够稳定运行。

智能预警与数据追溯:检测结果实时显示“OK/NG”状态,并标记不良品位置,同时生成可追溯的数据库记录,为工艺优化提供数据支撑。

二、电芯检测技术创新

一键操作降低使用门槛:系统采用工控机集成设计,参数设置完成后,操作人员只需一键启动即可完成检测,无需专业培训。

零变形锈蚀电芯100%准确率:针对电芯变形或锈蚀导致的检测难题,系统通过AI算法优化图像识别模型,及CCD相机,实现复杂工况下的高精度检测。第三方测试报告显示,在电芯表面锈蚀面积不超过10%的条件下,系统检测准确率仍可达99.9%。

模块化设计支持快速迭代:系统采用模块化架构,重要部件如CCD相机、光源、工控机均可更换,便于根据客户需求升级硬件或调整检测参数。

三、多场景应用

CCD01-AI的视觉检测系统应用于动力电池、储能电池及消费电子电池制造等多个领域,其价值贯穿于电池生产的多个关键环节:

产线前端检测:在电芯装入电池组前,系统通过视觉检测提前排查正负极摆放错误,从源头规避点焊后短路风险。

维修与故障诊断:在电池维修环节,系统可快速定位单体电芯的极性错误或性能衰减,为维修人员提供维修指导。

比斯特CCD01-AI圆柱电芯正负极检测机的视觉检测系统,以技术创新重新定义了电芯检测的标准,为电池制造的“零缺陷”目标提供了可靠保障。未来,随着AI技术的进一步渗透与硬件性能的持续升级,这一系统有望在更多细分领域发挥价值,推动全球电池产业向更高质量、更高效率的方向迈进。

审核编辑 黄宇

-

设计充电器自动检测正负极2014-02-01 5296

-

正负极性调制2009-07-31 1357

-

电解电容符号的正负极判断2017-10-28 47542

-

电感有正负极吗2018-08-29 65291

-

led灯正负极区分2019-08-22 137131

-

复杂电路的正负极如何判断2020-01-11 12638

-

锂电池CCD视觉检测设备极耳检测的在线检测2020-06-04 5908

-

瓷片电容有正负极之分吗,如何检测瓷片电容的正负极2020-12-01 22976

-

如何识别钽电容的正负极2021-06-22 17766

-

电流源正负极怎么判断2022-01-29 29018

-

方形磷酸铁锂电池电芯全自动卷绕机-精细拆分正负极2021-12-12 3067

-

薄膜电容分正负极吗2023-03-06 7043

-

cbb电容怎么分正负极?到底哪些电容需要区分正负极?2023-09-22 5175

-

法拉电容正负极怎么区分 电容器正负极判断方法2024-01-31 14400

-

军规级可靠性:BT-CCD01-AI电芯正负极检测机在极端环境下的稳定性验证2025-11-29 125

全部0条评论

快来发表一下你的评论吧 !