共聚焦显微镜三维表征:镜面铝光泽度研究

描述

镜面铝凭借优异反光性能,广泛应用于照明设备、汽车及建筑装饰等领域,是铝加工行业高质量发展的重要方向。光子湾科技深耕精密检测技术领域,研发的共聚焦显微镜可精准观测材料表面的微观形貌。为优化镜面铝表面光泽度,本研究采用共聚焦显微镜观测表面三维形貌,结合研磨抛光试验、统计学分析及光学原理,系统探究三维形貌参数与光泽度的关联并建立经验公式。

试验材料与设备

试验材料为 5052 铝合金,板材厚度2.85mm,热处理状态 H32,其化学成分中,铝为主要成分,镁含量在 2.2%~2.8% 之间,铬含量为 0.15%~0.35%,其他元素含量均不超过 0.4%。

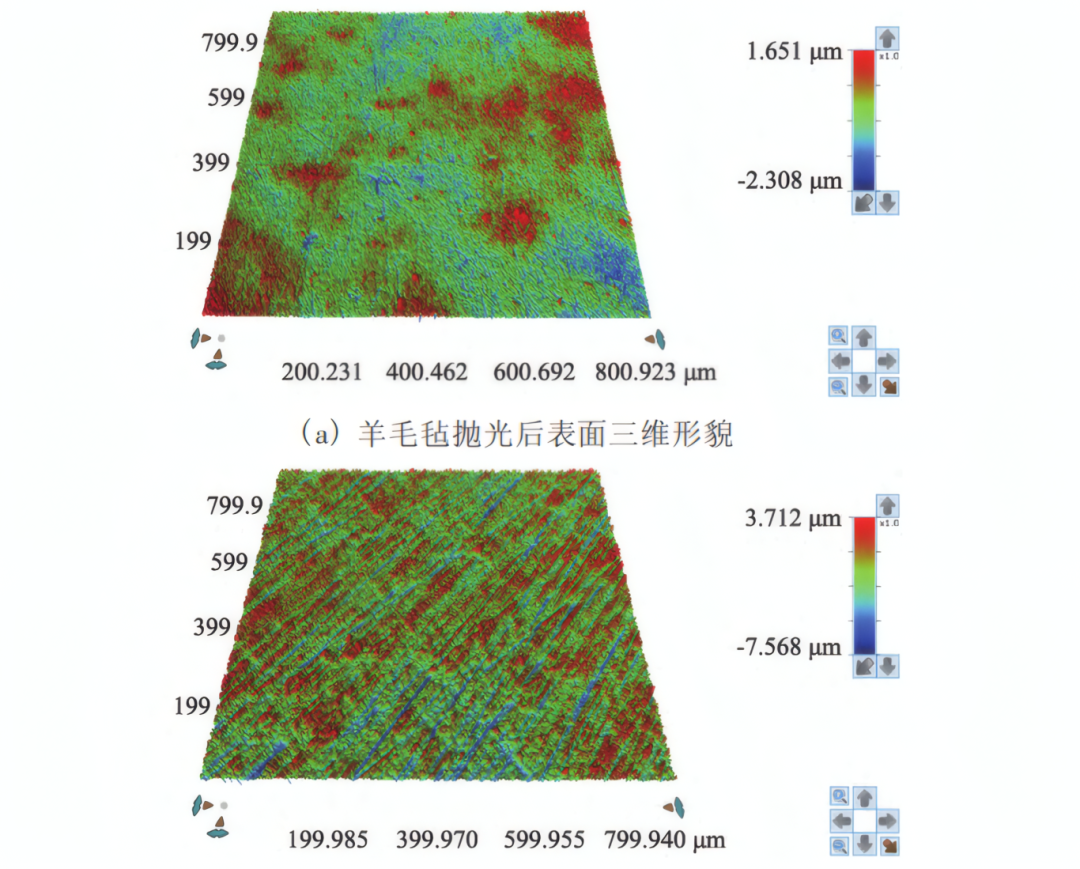

试验设备包括研磨抛光机(含1500 目、2000 目树脂砂轮及羊毛毡、硬软海绵组件)、共聚焦显微镜,采样面积0.629mm×0.472mm,拼接后评定区域 0.8mm×0.8mm)、 60° 单角度光泽度仪。

试验方法

设置12 道加工工序,从初始未加工板材开始,依次经过硬磨、软磨及抛光工序,每道工序转速960r/min、压力 1MPa、进给速度 9m/h。加工后经清洗、烘干、贴膜保存,裁剪试样后通过共聚焦显微镜观测三维形貌,光泽度仪实测60° 方向光泽度值,重点记录垂直于纹理方向的光泽度数据。

三维形貌评定参数和光泽度

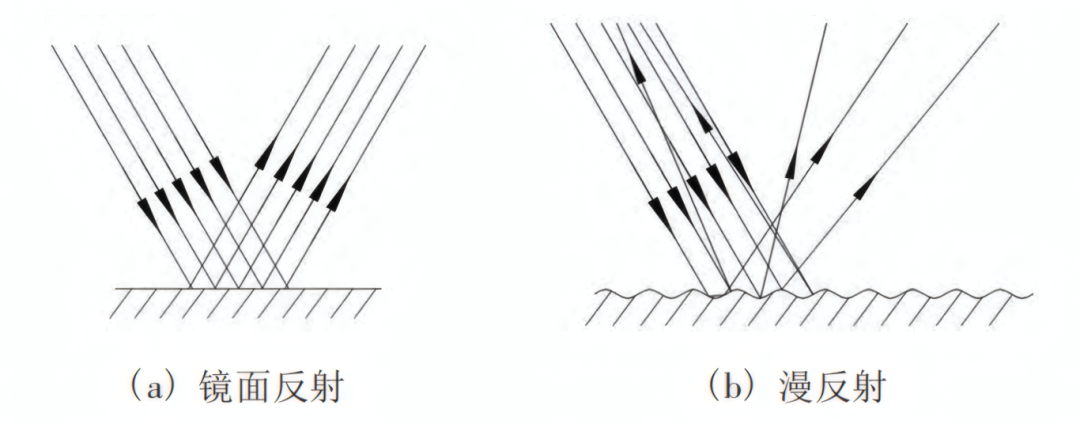

镜面反射和漫反射

1. 三维形貌评定参数

依据 ISO 25178-2:2021 标准,选取20 项三维形貌参数,涵盖高度参数(Sa、Sq 等)、空间参数(Sal、Str 等)、混合参数(Sdq、Sdr 等)及功能参数(Sbi、Sci 等)。三维参数基于区域测量,更适配光泽度的区域评价特性,能全面表征加工表面的微观几何特征。

2. 光泽度定义与反射模型

光泽度定义为试样镜面反射光通量与标准板反射光通量之比,其值取决于表面形貌(外因)与分子结构(内因)。表面粗糙度越大,漫反射越强,镜面反射越弱,光泽度越低。采用Cook-Torrance BRDF 模型解释光反射机制,通过表面法线分布、菲涅耳反射及几何遮蔽项量化微观反射行为。

表面形貌与光泽度的关系分析

1. 相关性分析

通过专业统计检验,确认试验数据不符合正态分布,因此采用适用于非正态数据的相关性分析方法。结果显示,Sa、Sq、Sal、Sdq、Sdr 等参数与光泽度强相关(|r|>0.7);剔除参数间强相关性冗余后,确定算术平均高度(Sa)、最小自相关长度(Sal)、界面扩展面积比(Sdr)为核心研究参数。

2. 三维形貌参数与光泽度的关系

不同Sdr 的表面三维形貌

Sa 与光泽度:总体呈负相关,Sa 越小表面越平滑,光泽度越高,Sa<0.1μm 时两方向光泽度趋近一致,但不同 Sa 值可能对应相同光泽度,单一参数无法准确表征。

Sal 与光泽度:呈正相关,Sal 越大表面纹理连续性越好,法线分布越均匀,镜面反射增强,光泽度提升。

Sdr 与光泽度:呈负相关,Sdr 越大表面形貌越复杂,漫反射占比增加,光泽度降低。

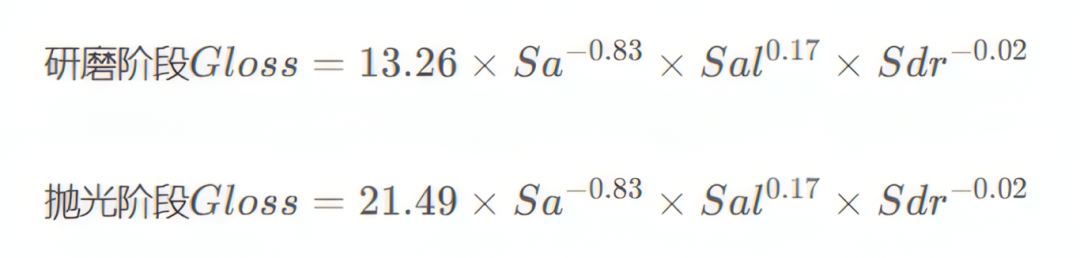

3. 经验公式与验证

基于微表面理论模型形式,以Sa、Sal、Sdr为自变量,建立光泽度经验公式:

模型决定系数R²=0.9934,预测值与实测值吻合度高,平均误差4.42%,所有误差均在 10% 以下。

综上可得:

共聚焦显微镜可精准表征镜面铝表面三维形貌,Sa、Sal、Sdr 是影响光泽度的核心参数。

Sa、Sdr 与光泽度呈负相关,Sal 与光泽度呈正相关,多参数综合作用决定光泽度,Sa 与光泽度无一一对应关系。

基于核心参数建立的经验模型预测精度高,可为镜面铝研磨抛光工艺优化及光泽度精准调控提供可靠的理论与数据支撑。

光子湾3D共聚焦显微镜

光子湾3D共聚焦显微镜是一款用于对各种精密器件及材料表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

超宽视野范围,高精细彩色图像观察

提供粗糙度、几何轮廓、结构、频率、功能等五大分析技术

采用针孔共聚焦光学系统,高稳定性结构设计

提供调整位置、纠正、滤波、提取四大模块的数据处理功能

光子湾共聚焦显微镜以原位观察与三维成像能力,为精密测量提供表征技术支撑,助力从表面粗糙度与性能分析的精准把控,成为推动多领域技术升级的重要光学测量工具。

-

共聚焦显微镜在金相分析中的应用与优势2025-12-18 73

-

共聚焦显微镜在高分子材料研究中的应用2025-11-13 308

-

共聚焦显微镜(LSCM)的关键参数解析2025-11-04 429

-

共聚焦显微镜的光源、工作原理与选型2025-09-23 1118

-

共聚焦显微镜应用:冷轧汽车钢(DC04)表面形貌表征2025-08-05 724

-

共聚焦、光学显微镜与测量显微镜的区分2024-05-14 917

-

显微成像与精密测量:共聚焦、光学显微镜与测量显微镜的区分2024-05-11 1886

-

共聚焦显微镜和激光共聚焦显微镜的区别详解2024-04-16 880

-

显微测量|共聚焦显微镜大倾角超清纳米三维显微成像2024-02-18 1130

-

为什么激光共聚焦显微镜成像质量更好?2023-08-22 1462

-

共聚焦显微镜如何三维成像2023-08-15 2190

-

结构深、角度大、反射差?用共聚焦显微镜就对啦!2023-08-04 853

-

什么是共聚焦显微镜?2023-02-17 7012

-

科学领域新技术,打造高品质共聚焦显微镜2014-04-03 3654

全部0条评论

快来发表一下你的评论吧 !