工业数据采集的真相:99%的企业都走错了第一步

描述

工业数据采集:别再为“最后一公里”头疼了!

设备数据被困在车间,无法变成生产决策依据?问题可能不在硬件,而在整个采集方案。

凌晨两点,某化工厂的值班工程师盯着屏幕上跳动的异常数据,却不知道问题出在哪里——三套不同年代、不同品牌的控制系统各自为政,关键的生产参数分散在十几个独立的监控画面中。

“DCS系统是2010年的,PLC是2015年新增的,智能仪表是去年刚上的……”生产总监王总揉了揉太阳穴,“每个系统都有自己的数据孤岛,我们要看完整的生产状态,得在五台电脑之间来回切换。”

如果你的工厂也面临这样的困境:数据看得见但摸不着,采得到但用不上,那么请继续往下看。这不仅仅是买几个网关那么简单,而是一整套数据采集思维的革新。

一、工业数据采集的真相:99%的企业都走错了第一步

大多数企业在数据采集上犯的第一个错误是:从硬件开始思考。

“我们需要几个网关?”

“哪种型号的采集模块?”

“预算够买多少台设备?”

这些看似合理的问题,实际上把解决方案局限在了“硬件采购”的层面。真正的数据采集,应该从三个核心问题开始:

我们要解决什么业务问题?(是设备故障预警?能耗优化?还是生产质量追溯?)

需要哪些数据来支撑决策?(温度、压力、电流、产量、能耗……)

这些数据现在在哪里?以什么形式存在?

广东一家注塑厂的李厂长分享了他的教训:“我们前年花了几十万上数据采集系统,买了最好的网关和传感器。结果发现,最关键的质量参数根本不在PLC里,而是在老师傅的经验里——压力曲线怎么变化、温度怎么调整,这些隐性知识没有数字化。”

二、数据采集的四个层级:你在哪一层?

第一层:连接层(最容易但最不重要)

把设备连上网,这是最基本的要求。现在市面上90%的“工业互联网解决方案”都停留在这个层面。硬件网关、采集模块、通讯接口——这些只是工具,不是目的。

第二层:数据层(开始有价值)

把正确的数据采上来,进行清洗、整理、标准化。这里的关键是:采全、采准、采及时。很多企业在这一层就卡住了,因为不同设备的数据格式五花八门。

第三层:应用层(产生实际价值)

数据开始为业务服务:设备故障预测、能耗分析、质量追溯、生产优化……数据真正变成了生产力。

第四层:智能层(最高境界)

基于数据训练模型,实现自适应控制、智能排产、自主优化。这是所有制造企业的终极目标,但需要前三层打好基础。

“我们服务过一家企业,他们一开始就要上AI预测性维护。”深控技术的数据架构师陈工回忆道,“但当我们实地调研后发现,他们连最基本的设备运行数据都采不全,电流、电压、温度这些基础参数都没上系统。这种时候,再好的算法也没用。”

三、一个好方案胜过一百个好网关

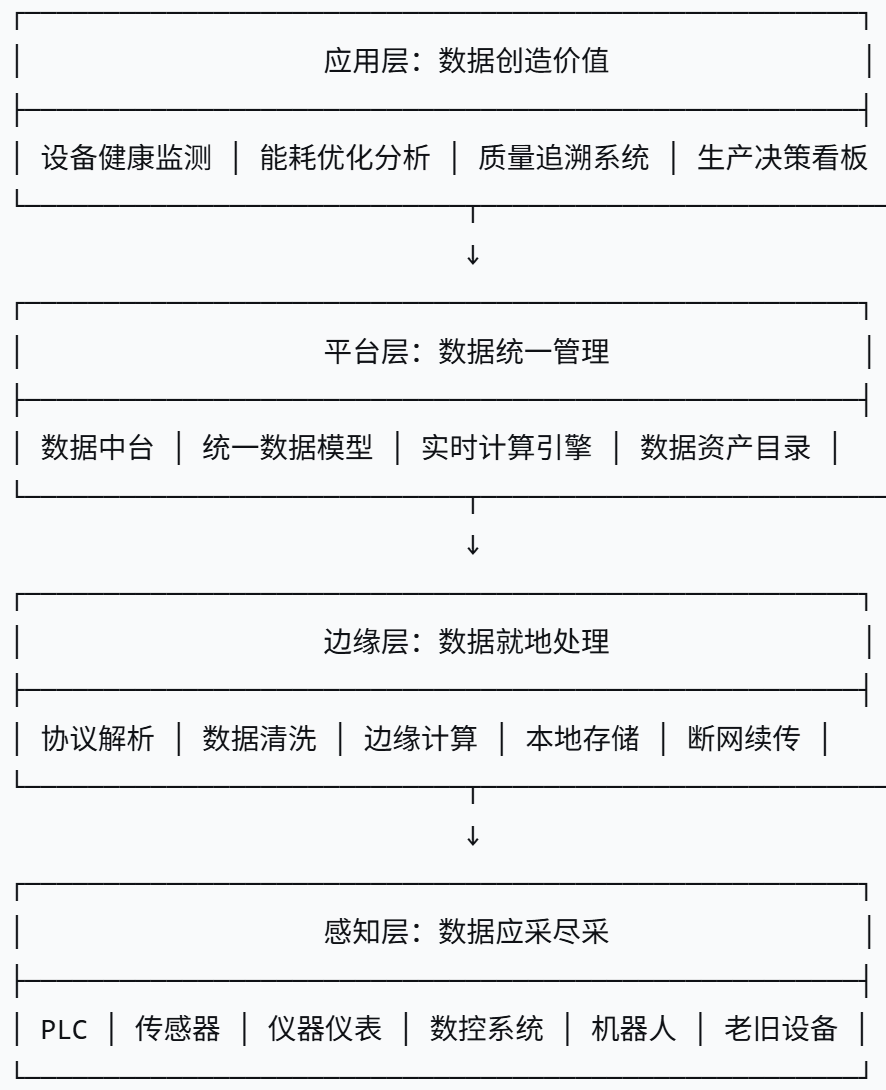

真正的数据采集方案,应该像精密的神经系统:

1. 感知层:让数据“应采尽采”

协议兼容不是终点,而是起点——能对接西门子、三菱、欧姆龙只是基本功

隐性数据显性化——老师傅的经验参数、设备的历史曲线、工艺的关键节点

非标设备不放弃——老旧设备、自制设备、进口特种设备,总有办法采到数据

2. 传输层:让数据“安全抵达”

支持断点续传,网络波动不影响数据完整性

本地边缘计算,70%的数据在车间就处理完了

多重加密保障,从设备到云端全程安全

3. 平台层:让数据“说话”

统一数据模型,不同来源的数据说同一种“语言”

可视化配置,业务人员自己就能配置数据看板

开放API接口,与MES、ERP、WMS等系统无缝对接

4. 应用层:让数据“创造价值”

设备OEE实时计算,哪个环节拖了后腿一目了然

能耗精细化管理,找到“电老虎”和“气老虎”

质量数据追溯,快速定位问题批次

四、从“看见”到“预见”:数据采集的真正价值

山东一家纺织企业用实际效果证明了数据采集的价值:

第一阶段(3个月):全面感知

在72台主要设备上部署数据采集,覆盖电流、电压、温度、转速、产量等128个关键参数。第一个月就发现:3号机的能耗异常偏高,检查后发现是主轴磨损导致的负载增加。

第二阶段(6个月):深度分析

建立设备健康模型,基于历史数据训练故障预测算法。成功提前72小时预警了2起主轴断裂事故,避免了近200万元的生产损失。

第三阶段(1年):智能优化

基于生产数据优化工艺参数,在保证质量的前提下,平均能耗降低12%,设备综合效率OEE从68%提升到83%。

“最让我们惊喜的不是技术本身,而是数据带来的思维转变。”该企业生产副总说,“以前我们凭经验管理,现在凭数据决策。哪个师傅的操作更节能,哪台设备的维护更到位,数据一清二楚。”

五、避坑指南:数据采集的五个常见陷阱

陷阱一:重硬件轻软件

买了最贵的网关,却没有配套的数据平台和应用软件,数据采上来没处用。

陷阱二:重采集轻治理

数据采上来了,但格式混乱、质量参差不齐,根本没法分析。

陷阱三:重技术轻业务

技术方案很先进,但解决的不是业务最痛的问题。

陷阱四:重建设轻运营

系统上线就结束,没有持续的数据质量监控和应用优化。

陷阱五:重全面轻重点

想一步到位采集所有数据,结果战线拉得太长,迟迟看不到价值。

六、行动路线图:数据采集的务实路径

如果你的工厂想要启动数据采集,建议遵循这个“三步走”策略:

第一步:小范围验证(1-2个月)

选择1-2条产线或3-5台关键设备,聚焦1-2个明确的业务问题(如设备故障预警或能耗优化),快速验证方案可行性。

第二步:重点复制(3-6个月)

在验证成功的基础上,扩展到主要产线和关键设备,解决3-5个核心业务痛点。

第三步:全面推广(6-12个月)

在全厂范围推广,建立统一的数据平台和应用体系,实现数据驱动的智能运营。

“我们最大的经验是:不要追求完美,要追求进步。”浙江某汽配企业的数字化负责人总结道,“哪怕先从一台设备、一个参数开始,只要这个数据能产生价值,就能树立信心,推动下一步。”

数据采集从来不是目的,而是手段。真正有价值的是数据背后的洞察,是洞察带来的决策优化,是优化产生的实际效益。

当那家化工厂最终实现了全厂数据的统一采集和分析后,王总说了这样一段话:“以前我们像是在黑夜里开车,只能看到车灯照到的一小片路。现在,我们有了全景地图,知道哪里是弯道,哪里是上坡,哪里有坑洼。这种感觉,不是买几个网关就能带来的,而是一整套数据思维的转变。”

好的数据采集方案,应该是隐形的——它不应该是车间的负担,而应该是生产的助力。它不应该让工程师天天调试,而应该让管理者时时受益。

如果你的数据采集还停留在“买硬件、接设备、看数据”的阶段,那么是时候思考一个问题:我们到底是为了采集而采集,还是为了更好的生产而采集?

答案,决定了你能走多远。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 数据采集

-

学习单片机的第一步是什么??2013-11-23 4739

-

玩转嵌入式arm的第一步是先安装交叉编译工具吗?2014-04-28 2130

-

嵌入式arm的第一步是先安装交叉编译工具吗?2020-07-16 1639

-

工业数据采集器的优势2020-12-07 1428

-

物联网数据采集如何实现?2022-09-07 7085

-

请问SPT3.1 PeakSearch第一步怎么用?2023-04-23 473

-

如何实现更有效率的产线各工业设备数据采集?2023-12-12 2872

-

踏出成功职业生涯的第一步2009-11-17 1015

-

踏出工业4.0第一步,做好工业数据采集管理方案2018-05-24 4352

-

介绍数据采集技术的基础知识与应用2018-06-25 6035

-

MES是迈向智能之路的第一步2018-06-26 978

-

工业设备的数据如何更有效率的采集?2022-09-29 596

-

工业数据采集网关,保障生产安全高效运行!2023-06-13 1929

-

避免“一选定终身”,那些从就读到就业的AI真相2023-07-03 802

-

医疗设备EMC检测测试整改:保障患者安全的第一步2025-03-17 804

全部0条评论

快来发表一下你的评论吧 !