无线充电发射模块面板材料

描述

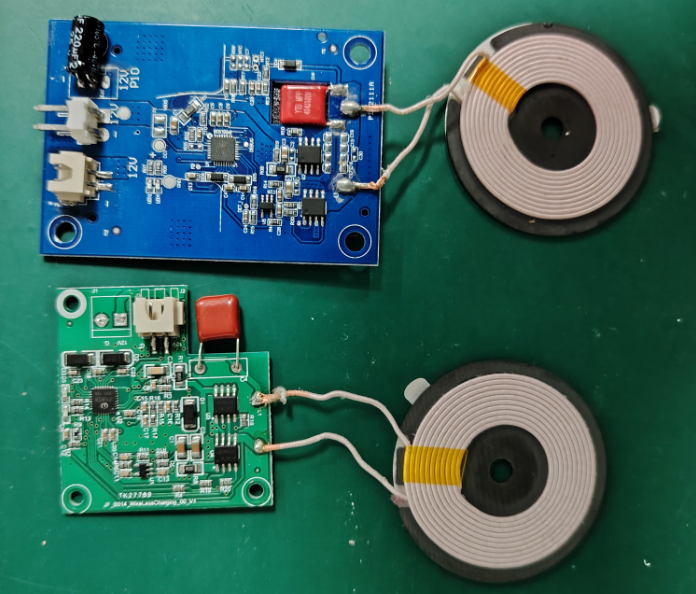

在智能手机几乎成为人体“新器官”的今天,无线充电技术悄然从高端旗舰的奢侈品变成了千元机的标配。当我们随手将手机往充电板上一放,指示灯亮起的瞬间,很少有人会思考:这块不起眼的塑料或橡胶面板之下,究竟隐藏着怎样的材料玄机?事实上,发射模块面板的材料选择,直接决定了充电效率、设备寿命甚至使用安全。

面板表层的隐形守护者

手指接触到的第一层材料,往往是决定使用体验的关键。目前主流方案中,橡胶材质凭借其高摩擦系数成为优选——它让手机在光滑表面也能稳稳停留,避免因轻微震动导致的充电中断。想象一下早餐桌上咖啡杯留下的震动,或是地铁进站时的桌面轻颤,橡胶层此时就像给手机装上了“防滑鞋”,确保能量传输不“掉线”。而另一种常见方案是塑料一体化面板,以大众15W车规级无线充模块为例,其表面采用高强度工程塑料,在承受钥匙刮擦或饮料泼溅时仍保持功能性,如同给电子元件穿上轻便盔甲。

支撑结构的散热博弈

掀开表层,金属骨架承担着更艰巨的使命。铝合金外壳因其优异的导热性能成为散热设计的核心,其作用堪比电脑CPU的散热器。当线圈工作时产生的高温向四周扩散时,铝合金能快速将热量“搬运”到空气中,避免局部温度超过60℃的安全阈值。实测表明,同等功率下,铝合金外壳比普通塑料外壳的内部温度低8-12℃,这直接关系到芯片寿命——就像人体长期在高温环境下工作会加速衰老,电子元件也是如此。

无线充电发射模块面板材料

无线充电发射模块面板材料磁芯材料的效率革命

真正决定能量传输效率的,是肉眼看不见的磁性层。当前两大技术路线正在博弈:

铁氧体磁板:传统主力军,通过流延工艺将混合浆料涂覆成薄带,经1400℃高温烧结后形成致密磁体。最新研发的95B材料将饱和磁容密度提升20%,使得3000W大功率充电板的厚度从10mm压缩至6mm,相当于把一本字典瘦身成智能手机的厚度。

纳米晶磁板:高端机型的新宠,其制备如同制作精密千层酥——将熔融金属急速冷却成非晶带材,经热处理析出纳米级晶粒,再通过覆膜叠片技术整合。磁导率可达铁氧体的50倍,但成本也高出约40%。这解释了为何苹果选择纳米晶方案,而多数国产机型仍采用优化后的铁氧体。

工艺创新破解行业痛点

这些精密材料背后是突破性的加工技术。以铁氧体磁板为例,传统单片烧结效率低下,现在通过“排置烧结法”将多片磁体像饼干胚一样排列在坩埚中同步处理,良品率提升30%的同时能耗降低一半。更令人惊叹的是裂片技术:纳米晶带材初始磁导率高达数万,工程师们故意将其破碎以降低磁导率至650——这看似矛盾的工艺,实则是为了精准匹配线圈的电感需求,如同给烈马戴上缰绳使其可控。

车规级器件指明未来方向

当无线充电进入汽车场景,材料标准再次升级。拆解大众车载模块发现,其PCB板集成功率级芯片采用特殊封装,在-40℃至125℃极端温度下仍稳定工作。而底部添加的硅胶导热垫厚度仅0.5mm,却使热传导效率提升4倍,确保堵车时长达两小时的持续充电也不会引发过热保护。这种“紧凑型堡垒”设计,正成为消费电子竞相模仿的范本。

随着第三代半导体材料的崛起,氮化镓(GaN)与碳化硅(SiC)开始渗透到驱动芯片领域。配合柔性磁膜技术的突破,未来的充电面板可能像便签纸一样薄,却能提供50W以上的快充功率。当我们谈论无线充电时,表面上是科技公司之间的功率竞赛,底层实则是材料学家在微观世界的匠心独运——每一次1毫米的厚度缩减,或1%的效率提升,都凝聚着从实验室到生产线上千次的配方调整与工艺迭代。而最终呈现在消费者面前的,不过是咖啡桌上那块安静发光的塑料板,这正是材料科学的浪漫之处:最伟大的变革,往往藏于无形。

-

无线充电发射模块厂家2025-07-03 612

-

英集芯IP6801为蓝牙音箱提供无线充电方案的无线充电发射控制SOC芯片2024-11-21 1112

-

无线充电发射端控制芯片概述2021-09-14 2042

-

一文带你了解无线充电设备中的磁性材料是什么2020-08-07 42900

-

日本政府宣布将限制日本半导体材料及OLED显示面板材料的对韩出口2019-07-01 3328

-

基板材料类型2019-05-13 6932

-

无线充电发射器和无线充电装置是如何起作用的?2019-02-22 4797

-

无线充电发射器及无线充电装置说明和原理2018-10-18 2861

-

无线充电发射芯片KF7202018-05-14 2197

-

【新页无线充电5W发射模块NT1005A试用体验】产品体验2018-01-11 5641

-

【新页无线充电5W发射模块NT1005A试用体验】模块的简单使用体验2017-10-26 5736

-

【新页无线充电5W发射模块NT1005A试用申请】新页无线充电5W发射模块的使用2017-09-26 3589

-

无线充电芯片ic 无线充电发射芯片ic 手机充电ic芯片2016-03-24 3697

-

【EMC家园】无线充电器接收端发射端如何选择隔磁材料!2015-12-17 6580

全部0条评论

快来发表一下你的评论吧 !