浅谈SOI晶圆制造技术的四大成熟工艺体系

描述

文章来源:学习那些事

原文作者:小陈婆婆

本文介绍了SOI晶圆制造技术。

SOI晶圆片制造技术作为半导体领域的核心分支,历经五十年技术沉淀与产业迭代,已形成以SIMOX、BSOI、Eltran及Smart Cut为核心的四大成熟工艺体系,并在2025年展现出显著的技术突破与产业化扩展趋势。

氧注入隔离技术

氧注入隔离技术(SIMOX)作为SOI晶圆制造的基石,自20世纪70年代末由Watanabe等首创氧离子注入形成BOX层以来,历经多次工艺革新。早期工艺需采用200keV能量、约2×10¹⁸ cm⁻²剂量的氧离子注入以实现200nm顶层硅与连续化学计量BOX层,但高剂量导致晶格缺陷密度偏高。为优化成本与质量,研究团队开发了600℃注入辅助退火技术,通过在硅表面能量最高区域实现优质晶体生长,同时结合1300℃以上高温退火促进氧硅反应,修复顶层硅及衬底损伤。剂量优化方面,通过将注入剂量降至4×10¹⁷ cm⁻²并调整退火条件,可制备厚度约80nm的高质量BOX层,显著降低缺陷密度。附加的ITOX(内部热氧化)工艺通过1350℃氧化处理,进一步改善BOX层化学配比与微管缺陷,同时略微增加BOX厚度,确保顶层硅与衬底间电绝缘性能。当前,SIMOX技术已实现埋氧层厚度控制精度±2%,顶层硅缺陷密度低于10⁴ cm⁻²,在5G毫米波通信器件中展现出插入损耗降低30%的优势,成为抗辐射加固器件的核心方案。

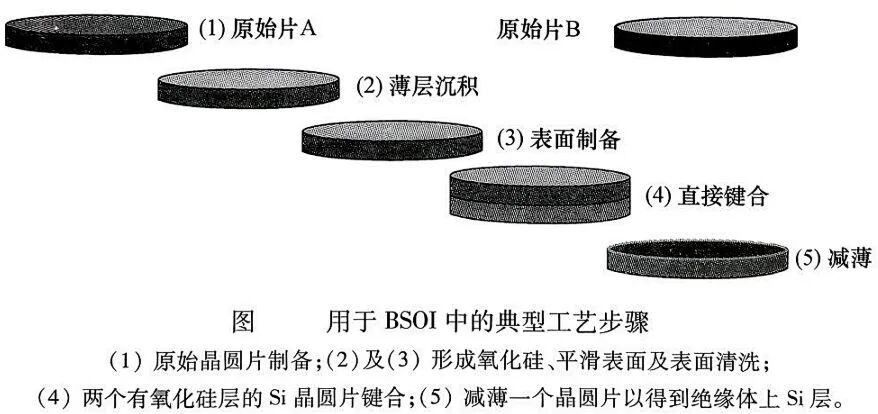

BSOI与BESOI工艺

BSOI与BESOI工艺依托晶圆直接键合与减薄技术,自20世纪80年代起逐步成熟。亲水性氧化硅表面制备的直接键合工艺通过高温退火强化键合强度,结合研磨、化学腐蚀或剥离技术实现晶圆减薄。

BESOI工艺通过外延生长SiGe牺牲层与薄硅层,利用化学刻蚀选择性去除牺牲层,实现超薄顶层硅制备,其质量已可媲美体硅单晶,支持大尺寸晶圆工业化生产。在微机电系统(MEMS)与生物传感器领域,BSOI技术通过三维堆叠实现传感器与CMOS电路集成,灵敏度提升25%;在生物医疗领域,基于SOI的植入式神经电极阵列通过ISO 10993生物相容性认证,成为脑机接口技术的关键载体。当前,该技术正拓展至硅与蓝宝石、碳化硅的异质键合,界面空洞密度低于0.1%,满足高性能光电子器件需求。

Eltran工艺

Eltran工艺由佳能公司开发,利用多孔硅层的机械弱化与单晶结构特性,结合外延生长与直接键合技术实现高质量SOI制备。工艺流程包括多孔硅形成、外延层生长、BOX层热氧化、晶圆键合、机械剥离及氢退火平滑处理。氢退火工艺可实现原子级平坦表面,厚度均匀性优于传统化学机械抛光,外延层厚度控制范围从几纳米至几微米,适配先进MOSFET与MEMS应用。尽管佳能曾投资20亿日元提升产能至每月10000片,但受技术指标、生产成本及市场接受度限制,EltranR工艺目前已停止生产。其技术遗产在于多孔硅剥离机制与氢退火表面处理,为后续工艺开发提供重要参考。

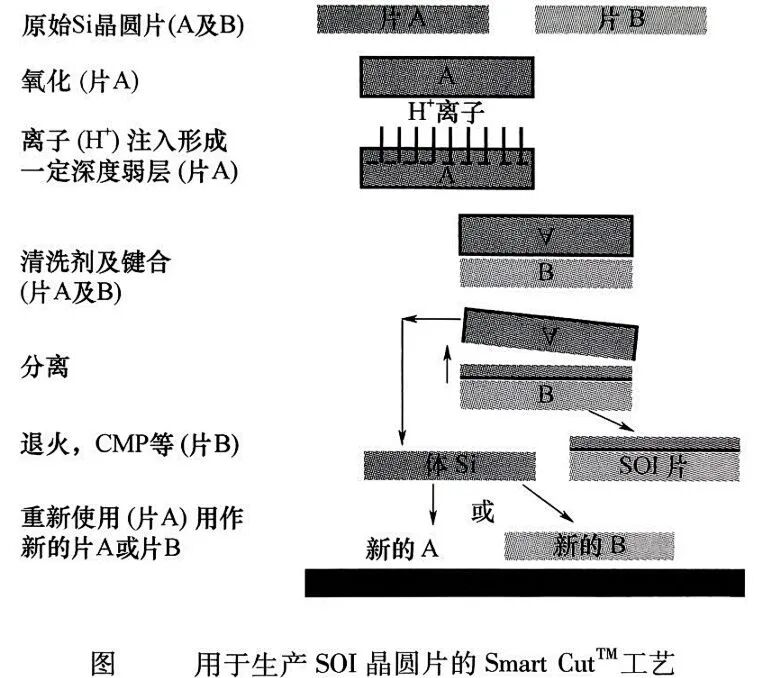

Smart CutTM

Smart CutTM工艺由CEA与Soitec联合开发,通过离子注入、直接键合与剥离三步法实现硅层转移。工艺步骤包括供体晶圆热氧化、氢/氦离子注入形成弱化层、键合、剥离及表面处理。

该技术优势在于厚度均匀性优异、转移层质量高,且供体晶圆可重复利用,支持多种支撑体与单晶层集成。当前,Smart CutTM已拓展至硅与碳化硅、氮化镓等宽禁带半导体的异质集成,在功率器件中实现导通电阻降低40%、开关损耗减少30%,成为新能源汽车主驱逆变器核心方案;在量子计算领域,通过硅锗异质结制备量子点阵列,单量子比特操控保真度达99.9%。此外,该技术正推动绿色制造发展,Soitec通过重复使用供体晶圆与低能耗沉积工艺,将碳化硅基板生产碳排放降低四倍,契合全球半导体产业低碳化趋势。

-

上海微系统所在300mm RF-SOI晶圆制造技术方面实现突破2023-10-23 2095

-

芯片制造四大基本工艺2021-12-22 22192

-

什么晶圆?如何制造单晶的晶圆?2021-06-08 4307

-

晶圆制造工艺的流程是什么样的?2019-09-17 12178

-

简述晶圆制造工艺流程和原理2019-08-12 48130

-

SOI晶圆目前的发展现况与未来规划2019-06-19 10235

-

单片机晶圆制造工艺及设备详解2018-10-15 7033

-

浅谈晶圆制造工艺过程2018-04-16 15236

-

晶圆制造流程简要分析2011-12-01 65534

-

晶圆制造工艺详解2011-11-24 7528

-

8寸晶圆盒的制造工艺和检验2010-08-04 7078

-

激光用于晶圆划片的技术与工艺2010-01-13 12863

全部0条评论

快来发表一下你的评论吧 !